今年1月,日产表示,聆风的将在神奈川县追浜工厂进行生产,据该日产生产业务本部常务执行董事酒井寿治介绍,今年1月工厂已将月产能提高到2000辆,预计今年3月份月产能将达到4000辆,以实现年产量5万辆的规模。今后计划在美国和英国的工厂中也利用该生产技术,2012年将产量扩大至年产20万辆。

电动车和燃油车共用生产线

聆风的开发始于2007年秋季前后,日产只用了3年的时间就搭建起了年产能5万辆的生产机制,这对从零开发的车辆来说是非常神速的。这神速的原因就在于聆风是与汽油车在同一生产线上混流生产的。要在短时间内实现聆风年产能5万辆的目标,日产十分清楚,唯一的方法就是充分利用现有车辆的生产线,所以聆风也是以混流生产、批量生产为前提来设计的。

在追浜工厂,与聆风共用生产线的还有CUBE、JUKE和NOTE等日产本土车辆。该生产线每分钟就会有一辆车下线,目前生产线上正以每隔5、6辆汽油车制造1辆聆风的速度在进行生产。

混流生产是汽车生产中常用的方法,不过电动车的构造与传统汽车大不相同,如何克服这种差异实现混流生产成了日产需要攻克的难题。

酒井介绍,车辆的混流生产工序说不容易其实也容易,只是电池的生产费了不少周折,最终经过反复摸索才得以最终解决。组装聆风所需的作业步骤与相同级别的汽油车相比,少了10到20%,这主要是由于组装聆风时不需要发动机的关联作业。

由于日产汽车从聆风的设计阶段就充分地考虑到了量产的需求,所以即使与传统车型的部件存在差异,组装作业也基本相同,其实聆风的很多部件都是按照传统汽车的零件来分装设计的。

组装工序”似曾相识”

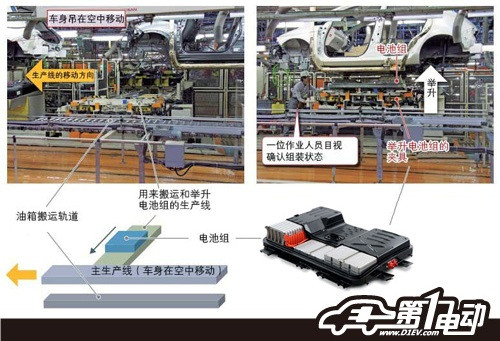

聆风电机和逆变器的组装工序相当于燃油车的发动机组装工序。车体在通过吊挂输送,与车体同步被运载过来的是有电机、逆变器以及车轮周围部件的分装件。组装时两名工作人员分别在左右操作夹具的升降,使车体和分装件的安装点相互吻合,随后两名工作人员分别在3个位置用螺钉进行固定,该作业流程与安装JUKE的发动机基本相同。

电机和逆变器的组装

当然,并非所有工序都那么相似。组装的电池组工序与组装传动汽车油箱是相同的工序,但作业方式就进行了大幅改变,因为油箱与电池组在形状和重量方面都大不相同。

由于电池组占据车辆地板下方大部分的空间,它与油箱相比不仅体积大很多,重量也超过200公斤。为解决这个问题,日产设置了与主生产线交汇的电池组搬运生产线,并开发了用于举升电池组的可升降夹具,由于增加了电池搬运的生产线,主生产线有所延长。

电池还存在需要充电的问题。据日产汽车介绍,在车辆出厂前需要充满60%的电能,但如果在主生产线上充电,就无法保证每分钟下线一辆的速度。因此只好为电池提前充好电再搬运到主生产线上组装。但这样一来就增加了搬运电池组的工人触电的危险,为此日产为电池组设计了断电开关,电池在最终工序前才能打开这个开关。

( 编辑/辛迪嘉 )

来源:第一电动网

作者:辛迪嘉

本文地址:https://www.d1ev.com/news/shichang/4125

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。