作为一名曾经混迹二次元多年的中二少女,7年前,我曾抱着对二次元发源地朝圣的心态来到日本留学。

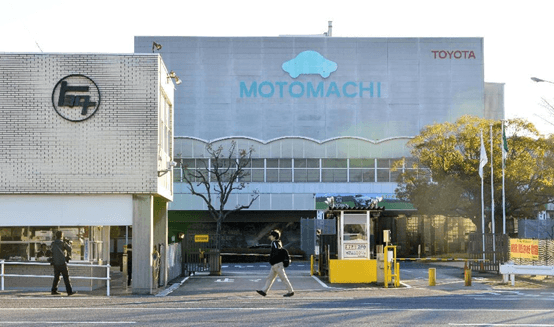

最近,我又一次以朝圣的心态去了一趟日本,只不过是以一名汽车行业观察者的身份,参观了丰田位于名古屋爱知县的元町工厂,试图从中找出一些这个全球最赚钱车企生产线上的秘密。

初印象:这不像一家著名车企的工厂

如果不是看到“TOYOTA”的字样,我很难将眼前的工厂和丰田联想到一起。“地味”,翻译成中文就是朴素,甚至有些土气,这是我对元町工厂的第一印象。

(图片来自网络公开搜索)

这座从1959年开始投产的工厂,是日本首个汽车整车工厂,目前员工大约7000人,主要生产丰田皇冠、LEXUS LC、GS等中高端车型,当然,还包括丰田第一台量产的燃料电池汽车Mirai。

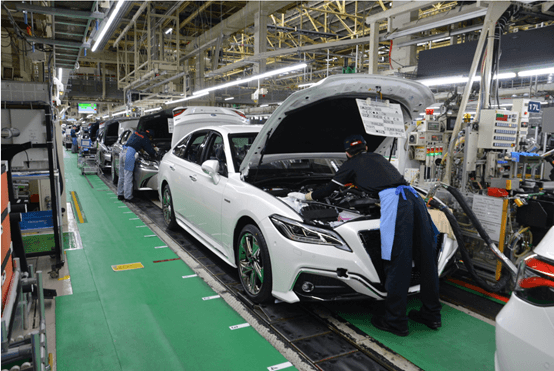

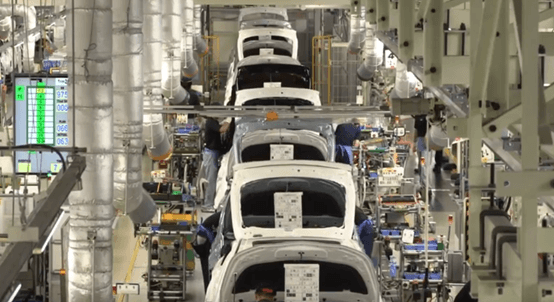

作为一个典型的整车制造厂,元町工厂的生产过程同样跳不出冲压、焊接、涂装和组装四个步骤。这次参观的重点是最有“人气”的总装车间,据讲解员介绍,总装车间的工人数占了总工人数的约70%。

相比较自动化率达96%以上的焊装车间,组装为什么需要这么多人呢?

Just in time:在必要的时间内生产必要数量的必要产品

精益生产,追求的是一种零库存状态的生产,或者说是库存极小的生产状态。对于丰田来说,库存是企业的“祸根”,它不仅提高了经营的成本,也会掩盖企业自身的问题。

在生产上,丰田不采取预测或者计划性生产,仅在接到客户订单后,才按照订单要求和顺序组织生产,从而达到降低库存积压的目的。因此,在同一条生产线上会生产不同的车型,这种加工方式被丰田称为“混流生产”,这也是丰田“柔性生产”的最直接体现。

为了达到这个目的,总装的一条流水线上需要装配多种车型,而不同车型的装配又有差异性,因此人的灵活度在其中扮演了重要的角色,比起完全自动化要更为高效与经济。

(图片来源:https://global.toyota/jp/company/profile/facilities/manufacturing-jp/)

这样的生产方式就是“必要のものを、必要な時に、必要な量だけ作り”,翻译成中文就是“在必要的时间内生产必要数量的必要产品”,也就是我们所熟知的丰田JIT(Just in time)。

作为丰田生产方式的两大支柱之一,JIT更多地体现在防错机制、流程等生产现场的管理上。为了做到JIL,就需要最大程度降低人为失误。

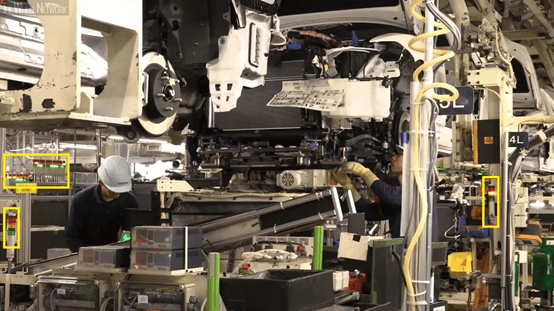

在参观过程中,丰田总装车间的防错机制给我留下了很深的印象。在完成分装步骤之后,车辆会送到总装线相应的工位装配,装配工人会根据打印的物料清单顺序准备物料,在这个过程中,为了避免人员操作的失误,物料区会有小灯提示对应车型需要的零部件是哪些,在物料短缺时,也会有对应颜色的灯亮起,直到物料补充之后才会熄灭。

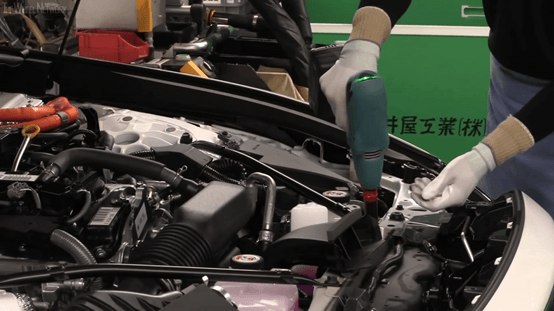

(图片来源:https://www.youtube.com/watch?v=cXMN8DuFhMQ视频截图)

这就是丰田的数字显示排选系统(Digital Picking System),工人们就是从这些不停闪烁的零部件货架上选择零部件。同时,工人所使用的工具也会和监控机器联动,如果在组装过程中遗漏了某项步骤,联动的机器上会亮起红灯进行提醒。

(与监控机器联动的工具)

(图片来源:https://www.youtube.com/watch?v=cXMN8DuFhMQ视频截图)

(随处可见的指示灯,共有红、绿、黄三种颜色)

(图片来源:https://www.youtube.com/watch?v=cXMN8DuFhMQ视频截图)

除了显示每个工位情况的小灯,总装车间还有显示整条生产线状况的显示看板,这就是丰田著名的“安东系统”,而安东系统也是丰田生产方式的另一大支柱——自“働”化的保证。

自“亻+動”化:人才是品质的最终保障

不同于自動(动)化,这个加上人字旁的“働”来源于丰田的生产理念:先进的设备只是起点,人才是品质的最终保障。先进设备、合理机制和高品质人才,缺一不可。这些都是为了让车辆的品质在每道工序得以保障,也就是丰田所说的,不让次品流入下一道工序。而安东系统就在其中扮演了重要的角色。

安东系统可以理解为一个对生产过程实施全程监控的系统,生产过程中出现的任何异常都会反馈到该系统上。

(安东系统)

(图片来自网络公开搜索)

从屏幕中可以看到,一条生产线被分成了几段,一旦某段出现问题,其位置上的工人就会按下工位上相应按钮,此时显示屏上对应工位就会变成黄色,随后该组组长就会去解决问题。如果在一个生产节拍内问题没有得到解决,显示屏则会显示红色,整条生产线便会停止运作,直到问题解决。

(图片来源:https://global.toyota/jp/company/profile/facilities/manufacturing-jp/)

据讲解员介绍,一旦产品出现问题,任何一位现场工人都有权利停止整条生产线。

秘密究竟是什么?

在参观结束时,解说员给了我们每人一只笔作为纪念,笔上写着“よい品よい考”,这是丰田在1935年所提出的口号:“好产品好创意”。经过昭和、平成两个时代,如今进入了令和元年,它依然融入在丰田的生产活动当中。

参观时讲解员告诉我们,在生产线上会有同步台车跟随生产线移动,当操作完成时,同步台车就会回到起点,这让工人在组装工程中减少了取料的麻烦,改善了操作人员的工作方式,而这正是“好创意”的体现。

(图片来源:https://www.toyota.co.jp/jp/about_toyota/facility/toyota_kaikan/factory/process.html视频截图)

一个多小时的参观结束之后,对于首次参观整车生产车间的我来说可谓干货满满,但收获之余又有些失落,因为我并没有发现丰田在生产制造过程中的“独家秘密”,或者说我依然没有从参观生产线上得到丰田为什么能成为世界级汽车集团的答案。于是我将疑惑抛给了和我同行、更有专业知识和经验的人。

中国汽车工业咨询委员会主任安庆衡告诉我,元町工厂作为一个老工厂,其配送和生产效率并不算非常先进,与国内的先进车企相比并没有大的差别。丰田之所以能成为丰田,生产线只是其中一环,好的产品设计、关键零部件的水平以及品牌影响力都十分重要。

而对于生产线上技术工人的水平,安庆衡认为随着生产的自动化程度提高,工艺保证能力提高,工人自身水平的影响权重将会下降,而且受过良好培训的年轻人有自身的优势,未必会不如有多年经验的老师傅。

中国内燃机工业协会的秘书长邢敏则是给了我四个词:“管理”、“自信”、“创新”和“信仰”。管理和自信自不必说,信仰在于对企业的崇拜和个人价值的相结合,对于工人来说,所做的不仅仅是流水线上的工作,而是在制造艺术品,抱着这样的心情才能在枯燥的流水线上发挥最大的能量。

“和魂汉才”和“和魂洋才”让日本在吸收了洋学和汉学之后,始终坚持“和魂”的本质,形成了日本文化的独特魅力,这也使得丰田,甚至日本从模仿和山寨走向了标准与创新。

后记:

参观途中,遇到一次10分钟的休息时间,随着提示音乐的响起,工人们把自己的工位收拾干净后便到休息区休息,在开工音乐再次响起前大部分已经回到工位准备物料。

陪同参观的讲解员伊藤,全程的微笑和充满热情的引导解说,同样给我留下了深刻的印象。这样的一种有序而积极的工作状态,让参观的人对这样的企业充满信心,也让我再次感受到丰田精益管理土壤下,整个工厂宛若一个庞大机器,所有的一切都在协调统一地稳步前进。

来源:第一电动网

作者:邓娅

本文地址:https://www.d1ev.com/news/qiye/91348

本文版权为第一电动网(www.d1ev.com)所有,未经书面授权,任何媒体、网站以及微信公众平台不得引用、复制、转载、摘编、以其他任何方式使用上述内容或建立镜像。违反者将被依法追究法律责任。

版权合作及网站合作电话:17001180190

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。