对于车用锂离子电池产能快速增长的十年,换言之,也是作为车辆配套零件、大规模应用,摸索中艰难前行的十年。从设计、选型、工艺、生产、测试、实验、工况场景、性能等等,方方面面的经验收获背后,无不蕴藏着失败和教训。时至今日,电池集成技术从朦胧认识,到有的放矢,正逐步走向成熟。但是,更高的要求和期待,正等着我们,摆在我们面前:控制更精准、功能更安全、成本更低廉。

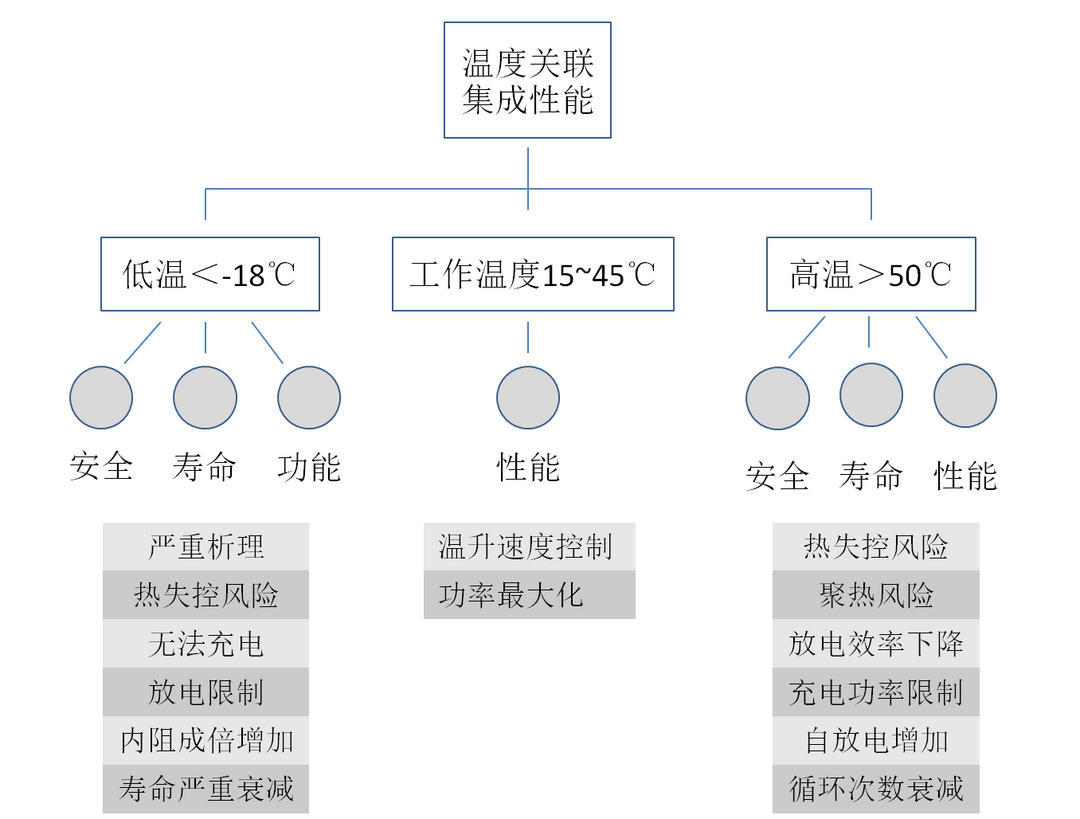

所有这些性能需求,都和电池的“温度”控制,有最直接的关系。所以,从电池冷却新模式入手分析,看看电池集成有哪些新的需求和新的标杆。

附图1:锂离子电池温度性能关系

从专利技术看电池冷却要求的不断提升

1、 电池浸入式液冷模式:

最近看到一则数据信息称:在赣州落户的台湾昶洧新能源汽车开发公司的产品,电池系统的控温能力在2℃,详细工况、测试方法不详。但这足以超越了目前Tesla 的5℃(另一种说法是10℃)电池均温能力。出于好奇,我查看了其在美国申请的电池冷却专利,看看是否有直接的关联:

(Patent number: 10059165

Abstract: A battery pack is provided including: a plurality of battery cells arranged in multiple battery cell rows; one or more heat exchange spaces; and a device for providing heat exchange to the battery pack. Further, the device includes a heat conduction medium passage arranged in the heat exchange spaces, such that the heat conduction medium passage surrounds multiple battery cells each battery cell row. The heat conduction medium passage is provided with at least a first group of channels and a second group of channels, which are in contact with the surface of each battery cell, and a heat conduction medium is provided in the first group of channels and the second of channels. The heat conduction medium flows in the first group of channels in a direction opposite from the flow of the heat conduction medium in the second group of channels.

Type: Grant

Filed: November 10, 2016

Date of Patent: August 28, 2018

Assignee: THUNDER POWER NEW ENERGY VEHICLE DEVELOPMENT COMPANY LIMITED)

(以上信息仅供学习交流,不得转发和它用 )

采用这种浸液电池冷却模式,其实,早在几年前,国内某厂家已在尝试和做实验。从另一个应用场景,变压器的油浸冷却也是这个原理。看来,不同领域嫁接技术应用,不失为一个好的方法,把这项技术付诸汽车工程应用,也是一项有价值的创新。当然了,这中间肯定还有很多技术细节需要攻克。再结合前期该公司公布的产品信息,电池选型采用21700圆柱电芯。看来,他们是采用了21700电池结合浸液式冷却。当然了,更详细信息,有待后期跟踪和学习。

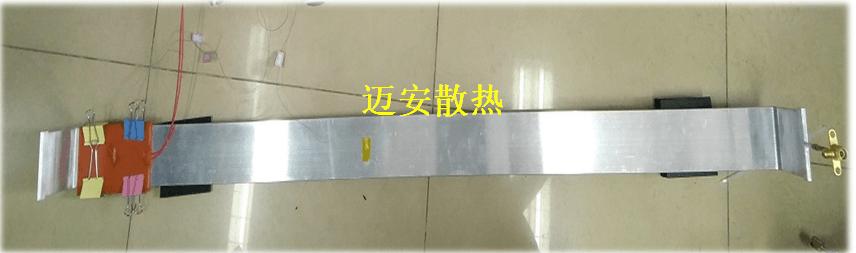

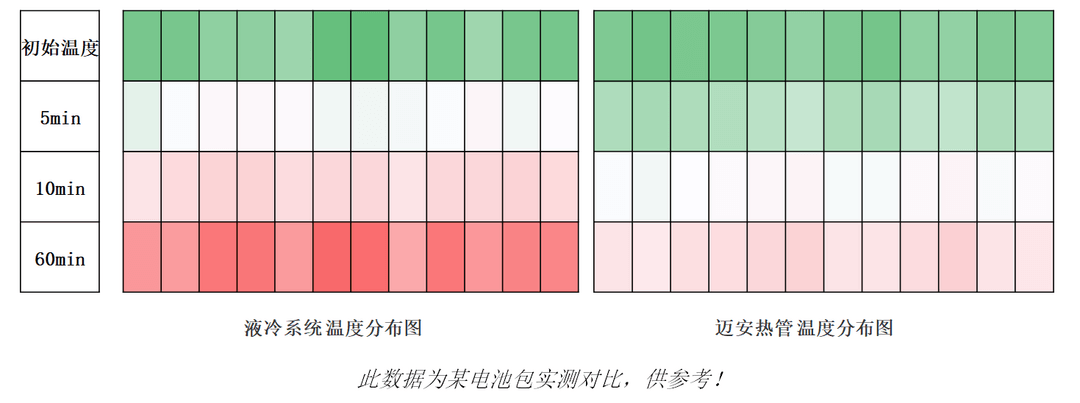

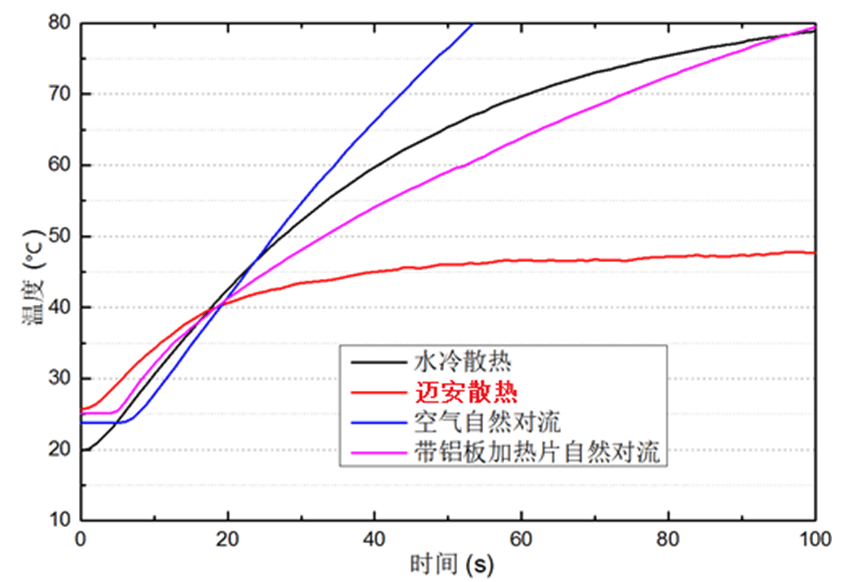

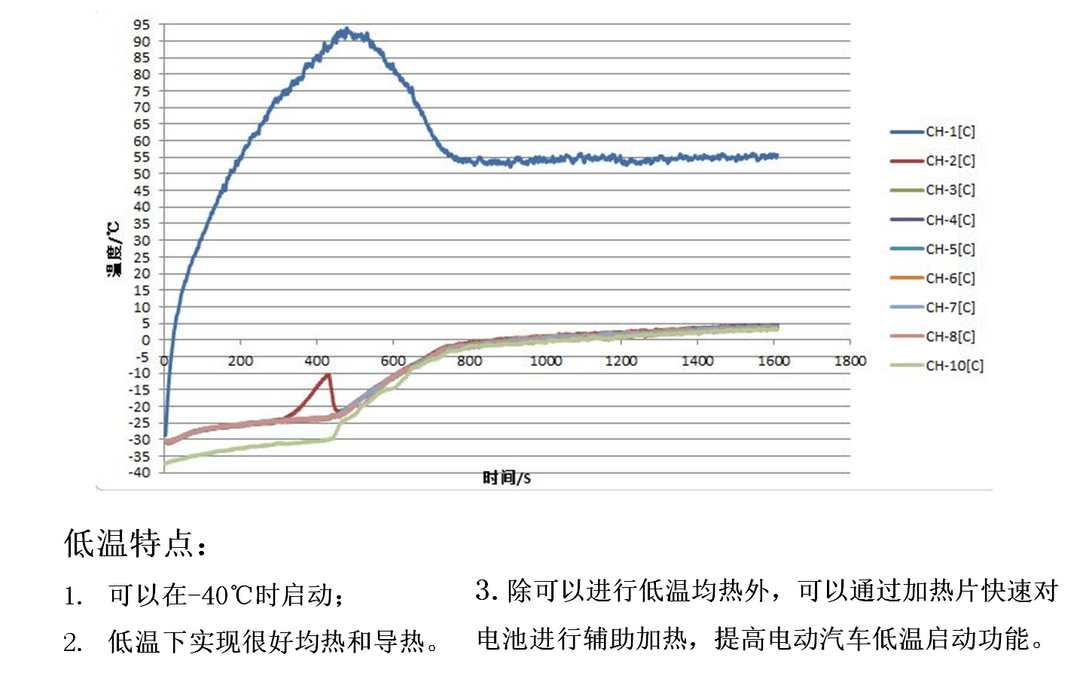

2、微阵列热管技术,热流密度0.07~0.3W/cm2,控温<35℃,均温<3℃

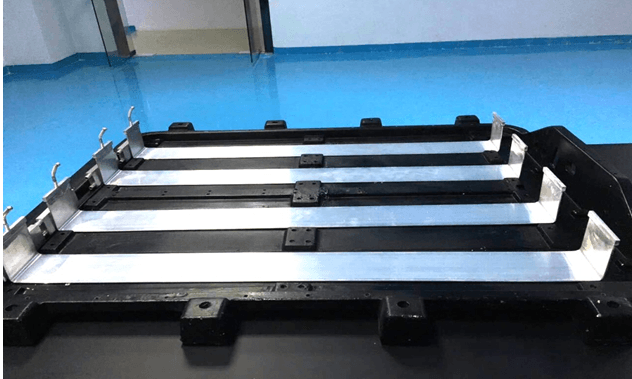

附图2:电池壳体下底板微阵列热管应用

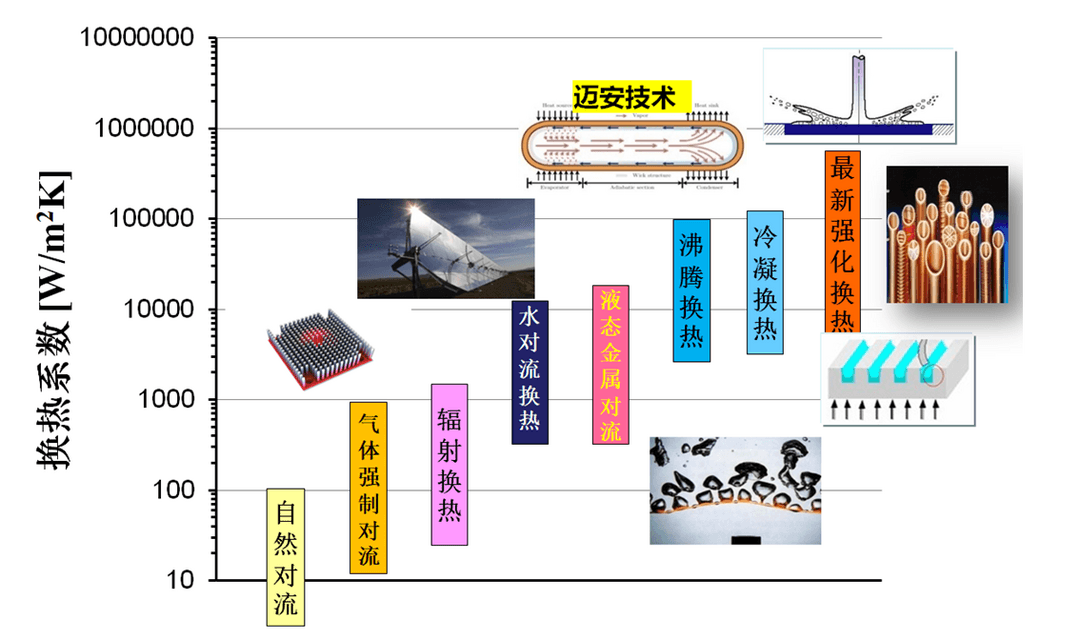

附图3:各种传热模式和换热能力对比

附图4:高温散热特性

该项技术是中国科学院工程热物理研究所开发的原创技术,深圳市迈安热控科技有限公司将该技术进行产业化。目前已在电池系统中有应用案例。

上述两个案例,都是从物理量,导热的响应速度、均温的精准、控温的能力方面探索和分析的,如果是电池浸液模式,冷却液有配套对应的产品吗?

配套企业迅速跟进,促进和加快了新冷却模式工程化

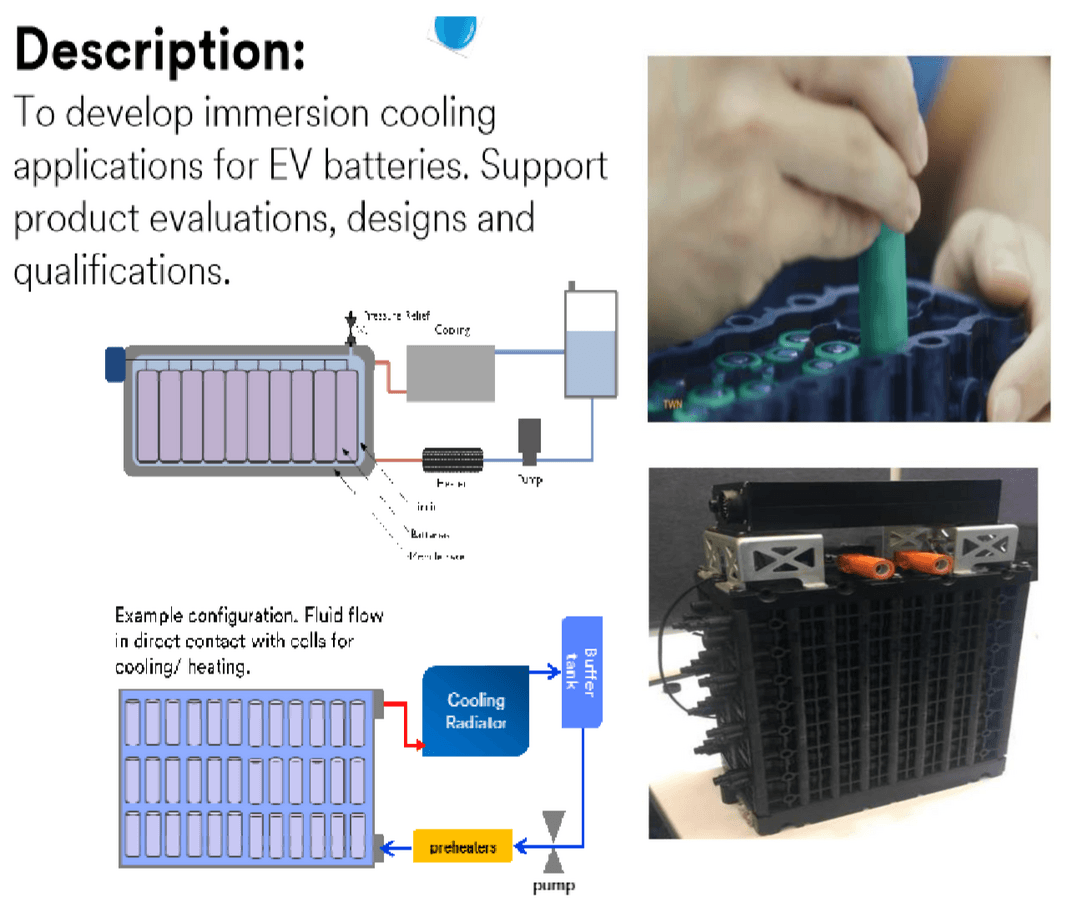

3M 在浸入式冷却液的开发和应用案例

Immersion Cooling Application In Battery Thermal Management

电池浸入式冷却液不仅仅让电池模组具有很好的冷却性、传热性、均温性,而且还具备很好的安全性。安全性来自两个方面,一方面是良好的绝缘特性、另一方面,溶液对热失控产生的高温、燃烧的抑制、阻隔作用。满足导热功能的同时,也担负起了功能安全的重责。

基于上述两个案例,看看热管理技术的发展短板和电池性能新标杆是什么。

热管理技术短板:滞后于电池集成需求,“控温性”、“均温性”有待提高

从某种意义上说,电池热管理技术是严重滞后于电池集成需求的。在电池集成发展之初,就没有作为关键技术加以重视。记得很早的时候,测过leaf第一代产品常规工况的温差状态可达11℃,果不其然,用户对第一代leaf电池容量衰减的抱怨从来没有停止过,更甚的是,爆出三年的电池容量衰减已经非常严重。Leaf的产品,更倾向于被动空冷模式,也是成本最低的方案。我相信日产设计之初,一定有过这方面的风险评估,只是没有想到有如此严重。

看看我们国内产品冷却技术发展,一直是跟随的角色。同样,没有引起足够的认识。从丰田prius的主动风冷、到通用Volt的主动水冷发展的同时,国内产品还一直遵循着EV不需要冷却或靠壳体散热的理念。所以说,国内的某些电池产品,三年就出现衰减的“美丽传说”也就不足为奇了。看来,让热管理真正的管理起来,主要来自认知的问题。粗放设计产品的作法已到了淘汰的边缘。

电池性能需求新标杆: 电池温度需要精准可控

其实,我们在起草产品技术条件(SOR)的时候,对均温性(温差)的一个划一性、模糊要求:5℃,是不完整的,也是一个非常苛刻的要求。可以理解为,全工况、全SOC、全工作温度范围内的上限温差值。我想Tesla的电池是控温、均温能力很强的系统,也很难覆盖这一个需求。所以说,区段要求,对于不同工况,更合理一些。

在第一版的SOR中,首先确定典型值温差要求。设计后期可根据实验工况,再补充更多的点或数值进来。如下图约束条件,仅供参考:

SOC(可用范围) | 20% | 45% | 80% | 95% |

T ℃=-10、0、10、25、45 | ||||

1、充/放最大可持续功率;2、充/放电具体脉冲功率@时长 | ||||

(上表仅供参考思路,具体数值、条件要根据具体电池或系统确定)

电池性能需求新标杆:控温的高效性,低耗能

其实,热管理的降温和升温,都是需要消耗能量的。对于动力电池的宝贵的总能量,是不可忽略的负载,所以,低耗能技术,显得格外重要。

目前采用的电池系统保温措施,就是最早的一种控温措施原形。还有储热技术应用等等,其结构的复杂性,确实也影响其在车辆上的应用进程。不过,工程技术人员探索的脚步从来都没有停止过。

总结

前面所述冷却模式,并不一定能代表冷却趋势,只是个例,但是寻求满足电池性能最大化的目标是正确的。

电池系统随着整车出厂时,作为关键零件和指标,在提到电池质保的时候,表达方式多种多样:5年、8年、10万公里、16万公里、20万公里等等,有一点各个厂家是有区别的,就是容量衰减的准确数据承诺不同。容量的衰减,很大程度取决于后段的热管理水平。通过这些年的实践摸索,热管理的需求逐渐的清晰起来,毋庸置疑,把它放到关键的位置,紧跟电池集成的脚步,做到 “知冷知热”,就是产品最终目标或标杆。

来源:第一电动网

作者:平全文

本文地址:https://www.d1ev.com/kol/82434

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。