【编者按】《电动汽车动力电池系统设计与制造技术》将于8月份出版,该书是继《电动汽车动力电池系统安全分析与设计》之后系列丛书的第二本专著,由王芳、夏军等多位专家耗时一年联袂打造,内容涵盖动力电池系统的技术发展综述、系统设计、结构设计、BMS设计、热管理设计、结构仿真分析、测试验证,以及生产制造技术,全方位多角度为读者提供最佳的工程实践参考。本文节选自《电动汽车动力电池系统设计与制造技术》第二六章“电池包强制风冷系统设计”。

第六章:电池包强制风冷系统设计

1.制造工艺仿真

电池箱体现有制造工艺包括钣金拼焊、冲压加拼焊、压铸、搅拌摩擦焊接。目前商用车用电池箱体采用钣金拼焊工艺比较多,其次是压铸箱体、搅拌摩擦焊接箱体、SMC等复合材料箱体;乘用车多采用冲压成型加拼焊的工艺,不过随着对电池系统比能量要求的提高,采用铝合金搅拌摩擦焊接的也将越来越多。箱体制造工艺的选择受制于尺寸大小、终端应用、轻量化、成本等的影响,一个项目选择何种制造工艺需要综合评估后选定。

不管是使用何种工艺,都可以通过仿真评估来发现设计存在的问题,从而指导箱体和工装夹具的设计。

2.冲压成型仿真

冲压成型主要利用了金属塑性变形的原理,通过冲压加工使金属产生塑性变形来制造产品。

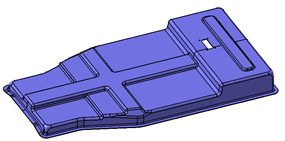

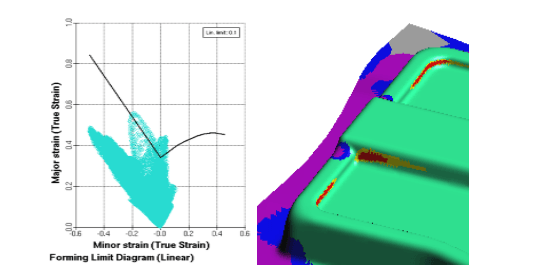

如下图6-48所示,为一款采用冲压成形工艺的电池箱上盖,尺寸为1735mmX900mmX70mm。为了对其进行工艺可行性评估,建立了冲压成型仿真模型如下图6-49所示,通过计算机模拟冲压成形过程。

图6-48 某电池箱上盖

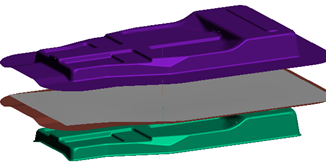

图6-49 冲压成型仿真模型

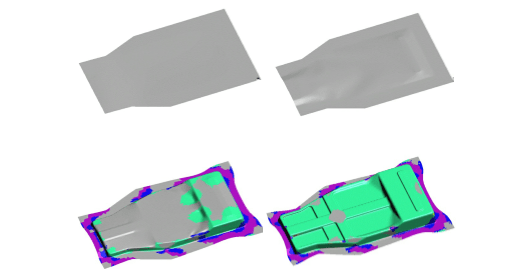

仿真模型包含凸模、压边圈、胚料、凹模,采取单动形式,即凸模不动,压边圈将胚料压在凹模上整体向凸模移动。胚料尺寸为1960mmX1200mm,压边力设置为100吨,摩擦系数设为0.15。上盖材料选择DC06,属于塑性非常好的深拉材料。仿真过程如下图6-50所示。图6-51为成型后的起皱云图。

图6-50 冲压成型过程

图6-51起皱变形量云图

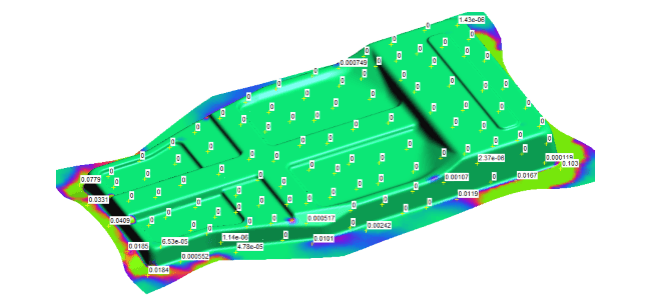

从仿真结果来看,该设计在成型过程中存在一定的撕裂风险,如下图6-53所示红色区域,成型极限图中也显示有超过材料的极限应变。针对该风险区域,需要增大此处的圆角,

图6-53 风险区域

6.4.2 超声波焊接仿真

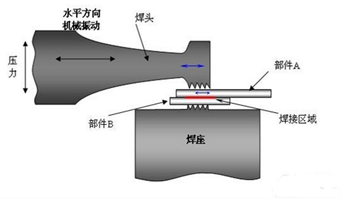

超声波焊接是利用高频振动波传递到两个需要焊接的物体表面,在加压的情况下,使两个物体表面相互摩擦而形成分子层之间的熔合。

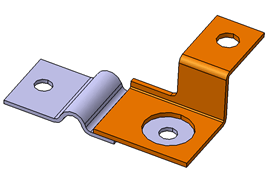

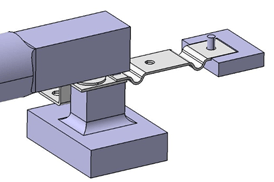

由于方形电芯极柱大多是铝合金材料,电芯之间的电连接大部分采用激光焊接工艺,由于铝巴汇流能力没有铜巴强,模组输出极需要铜铝转接,铜铝转接采用超声波焊接工艺,此工艺在方形电芯成组工艺中应用最多,部分低压采样线束也是采用此工艺,如下图6-54所示为方形模组铜铝转接结构。

在生产过程中经常有反馈超声波焊接后工件出现裂纹,为了分析问题出现的原因,先了解超声波焊接是如何操作,如图6-55所示,超声波焊头以一定的压力压在工件表面,然后以20kHz的频率做正弦振动,振幅0.04mm,持续时间0.3~0.6s。

图6-54 铜铝转接结构

图6-55 超声波对接焊示意图

从以上可知,每完成一次超声波焊接,工件已经承受了近万次的振动,因此铜铝巴焊后裂纹属于振动疲劳问题,既然是振动问题就应该结合工件的固有频率来分析,此问题适合采用模态叠加法[19]来进行求解,求解铜铝巴超声波焊接疲劳的基本思路如下图6-56所示:

图6-56 超声波焊接疲劳分析基本思路

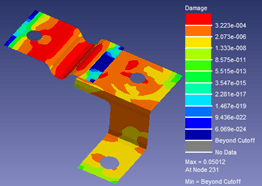

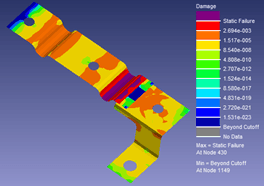

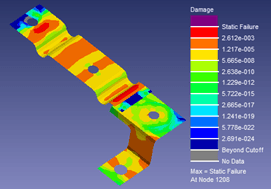

如下图6-57和6-58所示为2并和3并的铜铝巴超声波焊接疲劳分析结果,2并设计因铝巴比较短,从仿真分析结果来看不存在裂纹的风险;3并设计因铝巴较长,从分析结果来看有断裂风险,云图中紫色即为危险区域,因此对于这种悬臂较长的焊接结构需要设计工装夹具提供额外的支撑和固定,并可以通过多次的仿真分析对比来获得最优的支撑位置,从而指导超声波焊接夹具的设计。

针对3并的铜铝超声波焊接,在工件的最外端加一个支撑限位的工装,并增加焊接底座的支持面积,可以降低超声波焊接带来的疲劳应力,避免裂纹的出现,优化后的仿真分析结果如图6-59所示。

图6-57 2并铜铝巴超声焊接疲劳结果

图6-58 3并铜铝巴超声焊接疲劳结果

图6-59 优化焊接工装后的仿真结果

来源:第一电动网

作者:捷能科技

本文地址:https://www.d1ev.com/kol/54233

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

欢迎加入第一电动网大牛说作者,注册会员登录后即可在线投稿,请在会员资料留下QQ、手机、邮箱等联系方式,便于我们在第一时间与您沟通稿件,如有问题请发送邮件至 content@d1ev.com。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。