现今,国内外汽车品牌林立,新车型推出日新月异。在追求汽车高品质的同时,如何缩短车型开发时间,抢占市场先机?今天我们从“工艺同步分析的涂装通过性分析”来管中窥豹。

作为汽车设计开发中最重要的工作之一,PSE(Process Simultaneous Engineering,工艺同步工程),主要围绕P(Possibility,工艺可行性)、Q(Quality,高质量)、C(Cost,低成本)、D(Delivery,物流)进行开展。通过对产品数模进行详细审查,并结合生产现场实际,将大多数不合理设计消灭在数模阶段,不但保证了整个项目进度,缩短了开发周期,同时大幅减少了后期的设变及修改成本,提高了产品竞争力。本文重点介绍工艺同步分析之涂装通过性分析,包括涂装设备通过性和操作通过性分析,暂不涉及实车验证阶段的工作。

1.涂装设备通过性分析

设备通过性分析主要包括输送载具通过性、室体通过性及机器人能力分析。

涂装输送载具主要有前处理电泳滑撬(或台车)、双摆杆(或C型吊具等)、侧顶机(或转接吊具)、UBC抱具、面漆滑撬(或台车)、工艺小车等。

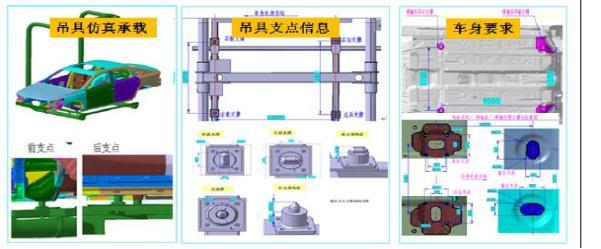

在分析前处理电泳或面漆滑撬、工艺小车时,主要关注生产线现场滑撬的前后支撑点位置、高度差、大小、支撑方式及锁紧方式。在将该滑撬3D数据植入车身3D数模后,很容易确定符合现有滑撬的车身支撑点应设位置。而后,需分析车身在该处支撑后的强度、与周边的干涉、平稳性、距离车身最前后端的距离等是否符合要求。如不能适用,则优先考虑通过优化车身支撑点设置来适应现有滑撬。如更改车身结构为不可行,则需考虑改造现有滑撬结构,在改造现有滑撬时,尽量考虑通用性,比如锁紧方式、前后支点高度差等。

车身在前处理电泳吊具上的通过性审核示意图

在分析侧顶机、UBC抱具时,主要关注支撑块位置、大小。一般支撑在车身裙边左右下边沿,具体面积大小各有不同。采用以上分析滑撬的方式,将侧顶机或UBC抱具的数据植入车身3D数模后,确定应设点,并分析其强度、与周边的干涉、操作的干涉、平稳等是否符合要求。如不适用,考虑更改车身应设支撑点结构。如不可行,更改现有侧顶机或转接吊具支撑块。

考虑到生产线设备的固有状态,一般都会有设定的最大通过载重,这在生产线建立之初,设备选型之时就已确定。在计算白车身重量时,除产品定义的白车身自重外,也要算上开闭件所需的涂装专用工装重量。另外,如果载具有所改动,还需考虑白车身与载具总重是否超过设定值。

涂装室体主要有前处理电泳槽体、烘炉及工作间。通常,每条现有的生产线在设计之初就已经规划好了其最大通过尺寸(长×宽×高&重量),只需要对新车型设计数据和现有生产线的尺寸通过上限进行对比,即可判定其尺寸通过性。

在分析前处理电泳槽体的通过性时,车身存在以下三种状态:

白车身以一定角度上坡时,车身重心会向后,需考虑重心是否落在前后支撑点之间,上坡时尾部最低点离槽底是否在安全距离范围内(一般要求≥450mm),出槽时,车体下部与沿距离是否在安全范围内(一般要求≥300mm)。

车辆在上坡时,重心超过后支撑点,存在掉入槽体的风险。

白车身以一定角度下坡时,车身重心会向前,需考虑重心是否落在前后支撑点之间,下坡时头部最低点离槽底是否在安全距离范围内(一般要求≥450mm),入槽时,车体下部与槽沿距离是否在安全范围内(一般要求≥300mm)。

白车身平稳通过时,车门在安装夹具状态下与两侧设备(喷嘴、阳极管、护栏、风嘴等)的安全距离是否在范围内(一般要求≥250mm),入槽时是否全浸,全浸时间是否达到工艺要求(比如电泳要求全浸处理时间≥3min),顶部距离液面距离是否足够(一般要求≥300mm)。

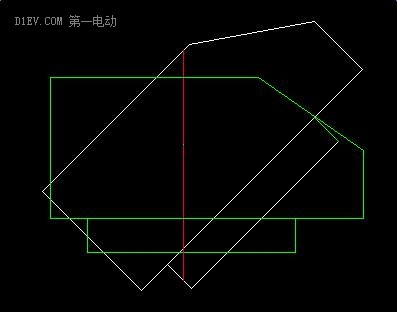

白车身转弯通过时,车头或车尾与室体两侧是否存在干涉,安全距离是否足够。

车身在转弯处的仿真分析示意图

在分析烘炉的通过性时,车身存在两种状态:

白车身平稳通过时,车门在安装夹具状态下与两侧设备(风嘴)的安全距离是否足够,车顶与烘炉上部设备的安全距离是否足够(一般要求最小安全距离≥250mm)。

白车身转弯通过时,车头或车尾与室体两侧是否存在干涉。

在分析工作间的通过性时,车身存在一种状态:

白车身平稳通过时,车身在开门状态下的操作空间是否足够,在进行车顶作业时的高度空间是否足够,进行车身下部作业时的安全距离是否足够。

机器人能力主要指电泳、PVC和喷涂等自动化操作设备的处理能力。由于工艺节拍或设备能力限制,车身需处理面积如果超过设定上限,将无法保证质量和工作效率。

在分析车身电泳能力时,首先通过数模计算车身所有单件的表面积,乘以某一系数即为待电泳面积(一般乘以0.95);通过查询现场阳极管设计面积,以及产线设定的最大阳极比(一般为4:1到6:1),计算得出可电泳的最大白车身面积。以上,即可判定电泳是否符合要求。如车身电泳面积超过最大设计值,需考虑额外增加相关电泳设备(整流器、阳极管等)。

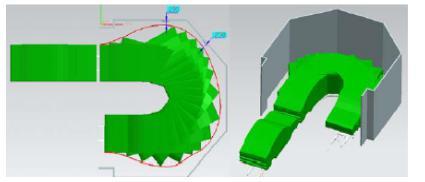

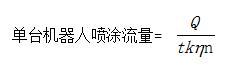

在分析PVC和油漆喷涂能力时,首先确定车身需要喷涂的PVC区域及膜厚,计算得出需要的PVC总量。根据每台机器人的喷涂流量及可处理时间和工作效率,可计算出其可处理的最大量。以上,即可判定PVC喷涂能力是否符合要求。如不符合要求,需额外考虑增加喷涂站(机器人或人工)或提高机器人运行速度、工作效率等。

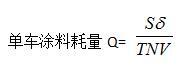

提供如下两种计算方法:

①

S——单车喷涂面积,m^2/台;

δ——干膜厚度,μm;

T——涂料利用率,一般取70%~80%;

NV——涂料喷涂施工时的固体份参数,%

n——机器人数量;

Q——单车涂料耗量,ml/台;

t ——机器人喷涂时间,即(生产节拍-换色清洗时间),min;

η——机器人使用效率,取95%~98%;

k——修正系数,可取0.8

机器人喷涂流量根据设备型号、油漆特性及产品质量要求不同,上限不同,需根据现场实际来确定,以此确定最大可喷涂面积

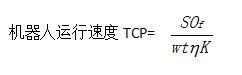

②

S——单车喷涂面积,m^2;

Of——重叠率,重叠面积为50%时,Of=2;重叠面积为66%时,Of=3;重叠面积为75%时,Of=4;

W——喷幅宽度,m;

t——喷涂时间, min;

η——机器人使用效率,取95%~98%;

k——修正系数,可取0.6-0.9,因喷涂轨迹的不同差异较大;

TCP一般范围为600~1000mm/s,根据现场实际状态确定最大值,据此也可确定可喷涂的最大面积。

除分析机器人的喷涂能力外,由于机器人的运动轨迹都有一定的空间范围,因此在实际过程中,也需对车身尺寸做匹配分析。比如在喷涂最底部时,机器人离地面的距离是否在安全范围内;在喷涂最顶部时,机器人的轴向距离能否达到。

2.涂装操作通过性分析

涂装操作通过性分析主要指手工操作部分的分析,包括挤胶、堵盖、遮蔽、阻尼垫铺设、油漆喷涂等。

线体的长度、工位的布置与产能密切相关,所有的操作必须在限定的节拍时间内完成,因此,对于既定生产线,人工操作的总量都有一个上限,超过此上限,或者考虑降低生产节拍,或者考虑增加线体长度和工位,这涉及到设备改造和投资。

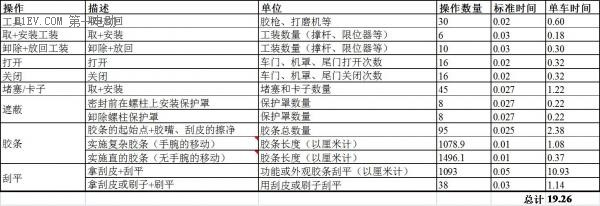

以涂胶为例,假定产线现有涂胶工位为10个,生产节拍为2min/台,工作效率为90%,则单车涂胶的理论总工时为10×2×90%=18min,这包括了涂胶操作的所有过程:走步、取放枪、开关门、打胶、刮胶、刷胶、擦胶等。通过对新车型待涂胶部位进行工位分配、操作分解及优化,可统计出整车涂胶所需工时,对比即可判断是否超出工作总量。如果生产的车型相当,还可以简单通过胶条总长度和产线效率来判断是否超过最大值。

如下图表为某车型涂胶工时统计,通过计算得出所需总工时为19.26min,超过工位设计允许的最大值18min,因此需考虑增加工位,或降低生产节拍。

参考资料

1.王锡春《汽车涂装工艺技》

来源:第一电动网

作者:小鹏汽车

本文地址:https://www.d1ev.com/kol/45193

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

欢迎加入第一电动网大牛说作者,注册会员登录后即可在线投稿,请在会员资料留下QQ、手机、邮箱等联系方式,便于我们在第一时间与您沟通稿件,如有问题请发送邮件至 content@d1ev.com。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。