电池的高成本是制约新能源汽车发展的重要原因,在材料体系进展相对缓慢的情况下,革新电池的生产工艺成为车企和电池企业格外重视的降本方式。

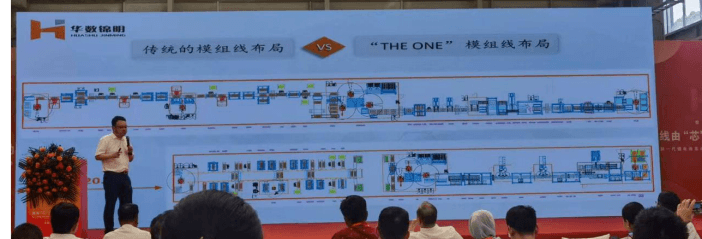

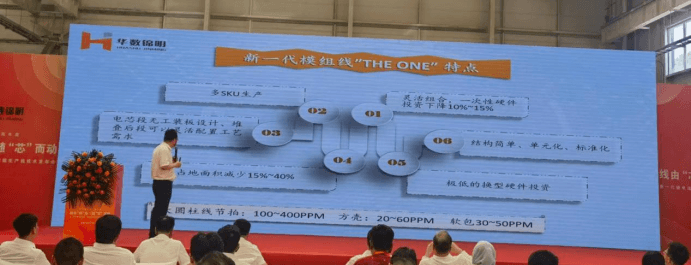

6月28日,华数锦明在常州发布了“THE ONE”锂电先进模组生产线技术,不再需要设备堆叠,就可以做到大圆柱生产节拍100-400PPM(每分钟100-400只),方型铝壳20-60PPM,软包30-50PPM,整体生产效率比原来提高了3-4倍。

现行行业痛点:堆设备提效率,单位成本太高

目前,动力电池企业在生产端面临的问题是,生产效率低、电芯换型快,整体产线投入成本高等问题。

原先以包装与大物流生产线业务为主的华数锦明,在2014年进入电池模组PACK设备领域,并将食品包装的成功经验带到了电池模组PACK生产线领域。

在华数锦明总经理申灿看来,电池模组PACK设备与食品包装机非常类似,“很多动作其实是把头都换一换就可以做了”,但是两者的效率天差地别。

华数锦明总经理申灿

华数锦明总经理申灿

从数据上看,业内主流方形锂电池模组生产节拍是12~18PPM(即每分钟18~24个),更换型号更以天甚至周为计;但是食品业内这种固体包装最高可以做到200~700ppm(即每分钟200~700个),换型时间是以小时计算。两者有这十几倍的差距。

电池企业为了应对市场需求,提高生产节拍的方式,目前是用大量同样的设备简单做加法,并通过复杂的线体进行连接堆砌方法做出来的,带来的问题是单机设备多、布局复杂、成本高、稳定性差,同时效率提升并不明显。

不仅如此,电芯的换型周期短,平均换型周期12-24个月,按照原来传统堆设备的方式做出来的模组线,在换型时需要大量的硬件改造和人工耗时,同时还有较长的调试安装生产周期。

堆叠设备也很可能会降低OEE率(设备综合效率,用来表现机器实际的生产能力相对于理论产能的比率,OEE=稼动率 * 性能效率 X*合格率),毕竟多一台设备就多一个出故障的地方,最终都会体现在OEE率上。

解决方式:产线做减法,并引入随动概念

行业迫切需求一种稳定、成本低且高效的生产方案。

华数锦明“THE ONE”模组生产线解决方案,就在成本和效率上进行了大幅优化。

目前,业内锂电池模组生产线的工作方式是:走-停-走的模式,华数锦明引入了食品包装的随动模式,设备的所有动作都是在高速运动过程中。

与业内堆叠设备方案不同,华数锦明做减法,以方壳电芯为例,电芯堆叠站之前“THE ONE”是没有工装板的,堆叠段之后也可以灵活配置,同时因为结构简单,比较容易做单元化和标准化。

“THE ONE”模组生产线电芯处理段的6大优点,一是可灵活组合,一次性硬件投资下降10-15%;二是可以多SKU生产;三是工装板设计、堆叠后段可以灵活配置工艺需求;四是占地面积减少15-40%;五是,极低的换型硬件投资;六是,结构简单、单元化、标准化。

同时,“THE ONE”模组生产线模组成型段也有5大优点:一是,非刚性连接、各个工艺站之间生产顺序可以调整;二是,通过RGV车高速运动可以满足模组产线的高节拍要求;三是,平衡各个工艺站产能节拍波动、提高稼动率和工站均衡性;四是,拆卸、维护方便、换型快速便捷、硬件和时间成本低;五是,非常容易实现标准化。

除了产品性能,华数锦明还考虑了运输便利性,要求所有的基站或者可以直接塞进一个集装箱,或者可以分成两个部分塞进一个集装箱,但是不能拆的更小。

申灿举例道,2021年他们曾向欧洲发出一条15ppm的方壳生产线,1个项目经理、1个翻译,还有8个工程师和工人,仅用两周时间就组装好一条生产线。

交付情况:方壳电池生产线已经交付

目前,“THE ONE”模组生产线根据需要成组的锂电池电芯分为4680大圆柱、方型铝壳、软包三类,覆盖所有的锂电池形状。

“THE ONE”模组生产线进展状况:

2022年,第4季度,已经向客户交付了大圆柱电池的电芯处理段;

2023年,第2季度,开始向客户交付方壳电池的模组线(电芯处理段);

2023年,第3季度,开始向客户交付软包电池完整形态的THE ONE线;

2023年,第4季度,开始向客户交付方壳电池完整形态的THE ONE线;

2024年,第1季度,所有的模组线都将变成THE ONE模式。

来源:第一电动网

作者:NE时代

本文地址:https://www.d1ev.com/kol/205981

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。