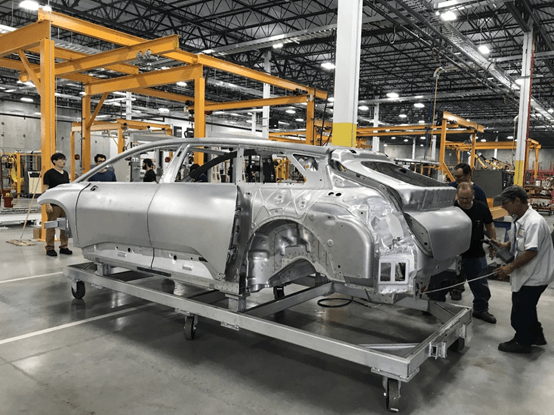

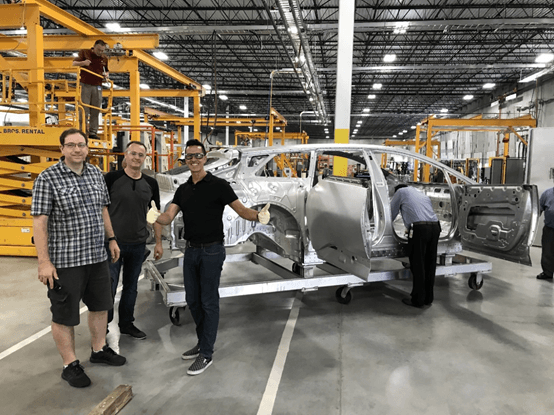

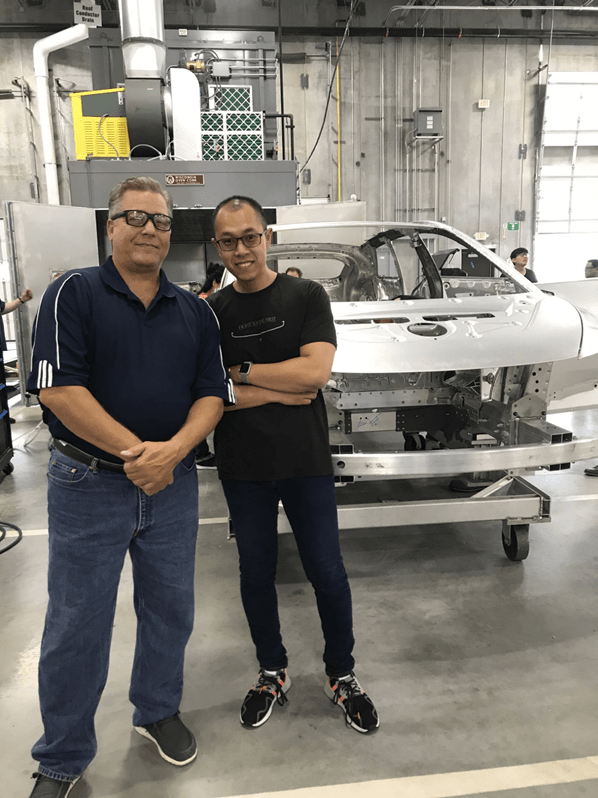

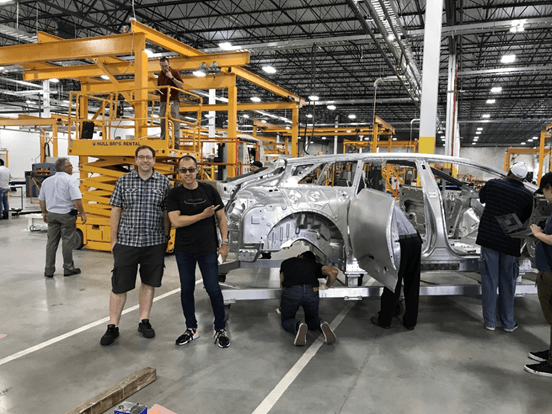

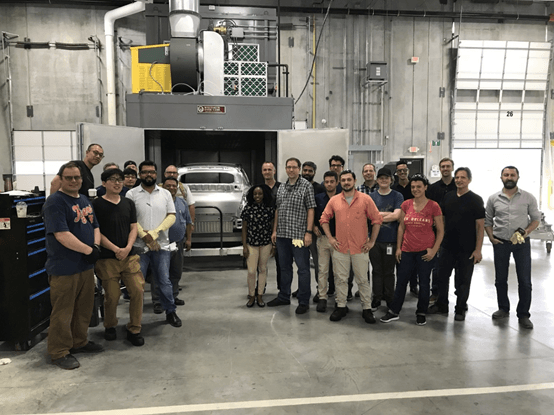

前几天,贾老板的FF展示了一组在汉福德工厂的白车身照片,新闻称经过FF研发和生产团队52小时不间断地工作,FF比原计划提前两天完成了第一个FF 91白车身的打造,这标志着FF 91量产计划又迈出了坚实的一步,这被业界认为是具有里程碑意义的事件。

首款旗舰车型FF 91自2017年1月CES首发以来,以其打破边界的理念,创新前瞻的技术和引领行业的设计一直广为业内热议。在车身尺寸方面,FF 91的长宽高分别为5250/2283/1598mm,轴距为3200mm。在动力方面,FF 91搭载的了一台最大功率为1050马力(783千瓦)的电机,峰值扭矩更是惊人地超过1800牛•米。配备了130kWh电池容量的动力电池组,在NEDC的测试标准下,FF 91的最大续航里程可达到700km,百公里加速仅需2.39秒。

除了打破记录的多项参数,FF 91这款全能车还构建了一个打破三大产业边界的智能出行生态系统,再加上 “汽车机器人”这一属性,FF 91甚至找不到可以对标的同类产品。

同时,截止目前,FF在中国和美国共获得互联网智能电动汽车授权专利300多件。这些专利涵盖三电系统、自动驾驶、车联网、生产和制造领域,其中大负载电力输出技术及梯形逆变器率先在美国获得专利。

虽然FF 91的技术数据令人震惊,虽然贾老板白车身的新闻刷爆了头条,但是很多读者可能并不太了解什么是白车身。很多人将白车身理解为白色的车身,这是一种误解,白车身是一个技术术语,是汽车设计和生产制造过程中的概念。

百度百科上白车身的定义是:白车身(Body in White)是指完成焊接但未涂装之前的车身,不包括四门两盖等运动件。涂装后的白车身加上内外饰(包括仪表板、座椅、风挡玻璃、地毯、内饰护板等)和电子电器系统(音响、线束、开关等),再加上底盘系统(包括制动、悬架系统等),再加上动力总成系统(包括发动机、变速箱等)就组成了整车。

也有人将白车身定义为:白车身(body in white)又叫车身本体,是指车身结构件及覆盖件的总成包括车顶盖、翼子板、发动机盖、行李箱盖和车门,但不包括附件及装饰件的未涂漆的车身。

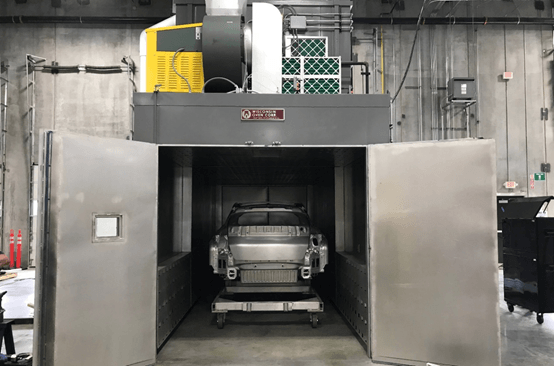

之所以称之为白车身,有两种说法。第一种是焊接完成后,要进行涂装,在喷涂装漆以前,要先过电泳线,出来后焊接总成的外观颜色呈灰白色,所以叫白车身。第二种说法是最早的汽车车身是木制的,在涂漆之前,汽车制造商们都会在车身上涂一层白漆,然后再涂外观色,因此叫白车身。

那么白车身是如何制造出来的呢?

车身的各部件的冲压成型是制造白车身的第一个步骤,以车门为例,加工步骤如下:

1. 剪切

将原材料按照加工所需尺寸裁剪成相应大小的片体

2. 冲压

将剪切好的片体送入冲压机床,固定在指定位置。

材料下方是冲压模具,上方压力机向下施加压力,使金属片体贴合模具,形成所需形状,最后压力机离开材料表面,移出模具,将已成型的材料送入下一工序。

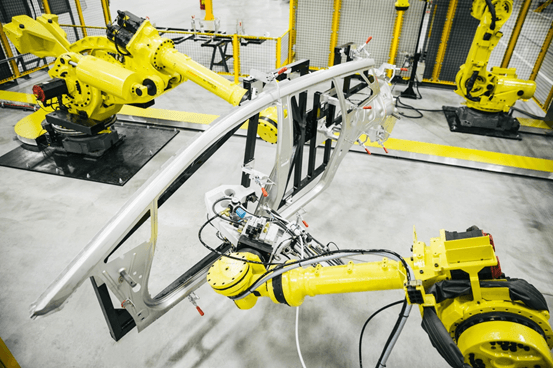

3. 焊接

车门内板通常分为两部分,两部分经过焊接连接在一起。

冲压是一种金属加工方式,利用各种模具,和剪切、弯曲、成型及引申等加工形式,得到各种尺寸和结构的零件,汽车上小到仪表零件,大到汽车大梁,都是由冲压方式加工出来的。并且通过控制模具的尺寸及粗糙度,可以加工微米级精密的零件和形状复杂的零件。

冲压件的主要优势有:

1、产品薄厚均匀,质量轻、强度大。

2、流水线操作简便快捷,生产节拍快,适合大量生产,使用多工具连续模可达到,每分钟生产数百件。

3、可做出带有肋板、加强筋或翻边等别的加工工艺难以完成的工件。

4、生产效率高、材料利用率高、剪切性及回收性良好。

缺点是模具一旦制成很难更改,比如车身侧围整体模具,成本及其昂贵,而每款车的侧围特征都不相同,每次必须重新开模,如果开模后设计更改,原先的模具就只能作废,损失几百万的成本。

最后冲压成型的各部件经过焊接,即组成白车身。

白车身是汽车上最重要的结构件,车内空间大小,车辆自身和对外界的冲击损伤程度等都依赖于白车身的设计和制造,是汽车设计和制造中的重要环节。白车身可以理解成是汽车的骨骼,它不仅要支撑车体保持形状,还需要有足够的强度刚度来满足路面,其他系统等传来的震动和载荷,也是其他系统安装的载体。同时还在在车辆碰撞,翻滚等事故中起到保护作用。白车身能在碰撞或翻滚中通过自身变形或布置有效地引导和控制力的传递。对于正面碰撞,要求前舱在碰撞过程中通过自身的溃缩变形吸收能量,减少乘员舱的变形量,保证乘员所需的生存空间。对于侧面碰撞和翻滚,由于可供溃缩的空间非常小,所以要求乘员舱及车门有较强的强度和刚度。

白车身安全设计关注度最高的就是材料使用问题了,但是材料使用好是基本,设计水平次一样容易出问题。我们按照车身前中后三个区域分别介绍一下。

车身前部安全设计

发动机前部结构俯视图如下,我们通常称这部分为碰撞吸能区或者溃缩吸能区,以下会重点介绍前防撞梁、吸能盒、前纵梁和发动机盖的设计原则。

▎前防撞梁和吸能盒设计

前防撞梁和吸能盒属于低速安全碰撞设计,它的作用是希望能够尽可能多的吸收能量,在结构设计上,封闭槽结构会比开放式结构好,一来结构受力会更均匀不容易发生应力集中产生完全变形,再来封闭槽结构能够承受更多的力,强度也会更大。

开放式的薄壁结构就不太好了,一般受力不能很大。另外,有的人喜欢通过防撞梁的厚度来评价它的安全水平,其实这种方法不太恰当,比如在多框架结构对安全提升反更有利。

吸能盒的作用和它的名字一样,最大的作用是在受力强度不太大时充分吸收碰撞能量,所以在简单的薄壁框架结构上还有很大的发挥空间,比如采用溃缩引导设计。

另外,它作为前防撞梁和前纵梁的连接件,吸能盒变形后需要更换,因此有拆卸功能会比直接焊死会更好。

▎前部薄壁梁设计

车身前纵梁通常是薄壁梁焊接结构,在轴向受到冲击后,有两种基本的变形模式:轴向压溃和弯曲。

轴向压溃是效率最高的变形模式,不过这种形式在受力后通常很不稳定,很容易在溃缩中途就会因应力集中直接发生弯曲。所以在前纵梁处设计一些小槽口,如角台、凹台、凸台能够较好地避免这些问题。

▎发动机盖

按理说发动机盖不是主要的吸能件,这里没必要多讨论,不过发动机盖在受到冲击后有铰链断裂脱落的风险,碰撞严重时发动机盖有可能直接被撞入发动机舱,危及车内人员,所以就需要我们在发动机盖内板上设计一些溃缩引导设计。

有的人以为上述这种设计是用来起到轻量化的目的,确实是这样没错,不过更重要的它还能起到溃缩引导,使得撞击力尽可能集中在这块区域,这样发动机盖在碰撞后就不会伤及车内人员了。比如下图这种就是较理想的溃缩状态。

另外,考虑到行人碰撞安全,发动机盖上尽量不要出现过多的棱线,特别是在中后部区域,因为行人在碰撞后头部首先接触这块区域。

车身中部安全设计

车身中部结构安全水平如何直接关系到乘客的安全,特别是没有缓冲的侧面区。

▎驾驶舱骨架受力引导

在汽车受到较大碰撞力时,碰撞力会传递到发动机舱,通常我们希望力能够顺畅地通过,不要有明显的应力集中区域,而把力引导到纵梁上和各“大梁”汇集的区域是比较好的选择,因为这块区域通常最厚大,强度最高。

▎中通道设计

关于中通道设计大家平时可能不太关注,虽然它像纵梁那样需要承受很大的冲击力,但对于承载式车身而言,由于其位置居中避免不了受到冲击力。

所以中通道的强度也必须得到保证,比如碳纤维混合车身就在中通道处采用了碳纤维加强处理。

▎侧面碰撞

面对侧面碰撞冲击,B柱首当其冲,所以B柱本身以及上下接头的强度和刚度很重要。另外这个力会传递到门栏上,所以对门栏强度也有要求。除了建议以上区域使用高强度钢外,多层结构也是较佳的解决办法。

侧面碰撞中的结构很重要,所以通常这块区域需要进行加强处理。

车尾设计

▎后防撞梁

关于后防撞梁到底对汽车安全性的贡献有多大,大家说法不一,不过随着现代汽车对空间要求越来越大,车身后部区域被进一步压缩,所以装配后防撞梁是很好的缓解办法。

不过不少后防撞梁长度较短,吸能盒溃缩区域不够,这点就不太好了。

▎后纵梁

车尾受到碰撞后,撞击力向车前传递的路径通常有两条,第一条是由后保险杠经后纵梁传递给门栏梁;第二条由后车轮后部结构,经后车轮传递给门栏梁。

现在汽车由于趋向越来越短的尾箱设计,这时候对尾箱的结构强度要求更高。

第一条路径的原理和前部区域类似,就不再累述了;我们讲讲第二条路径,轮胎参与碰撞后,它会与轴向刚度较大的门栏梁接触,导致对撞击的抵抗明显增加,因此碰撞吸能区布置在后车轮后部区域会更好,而将后轮作为变形限制器加以利用。

通用设计

以上是按照区域来进行讨论的,另外通常汽车上还有一些通用设计。

▎框架结构有利提高扭转刚度

车身扭转刚度是衡量汽车安全和舒适性的重要指标之一,其数值越大越好。而想要获得较大的扭转刚度,最好的设计方法就是增加框架结构。这并不难理解,其实很多建筑中采用了这种设计,比如过山车。

关于框架结构设计各家都有所使用,不过要说最典型的还是ASF框架结构。

▎接头设计

白车身是有各种形状、材质的钢材或者铝材通过焊接在一起的,所以焊接接头的重要性也就不言而喻了。不过关于这部分,我们一般很难用肉眼观察,所以这里仅从大方向上给大家做一些介绍。

*部分素材来源于百度和知乎

来源:第一电动网

作者:外星媒体

本文地址:https://www.d1ev.com/kol/74662

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

欢迎加入第一电动网大牛说作者,注册会员登录后即可在线投稿,请在会员资料留下QQ、手机、邮箱等联系方式,便于我们在第一时间与您沟通稿件,如有问题请发送邮件至 content@d1ev.com。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。