新能源汽车是我国实现双碳战略的重要一环,为了整体行业能够科学健康发展,《中国制造2025》详细规划了智能网联、动力电池、汽车制造与整车轻量化技术等七个重点发展领域。

在制造与轻量化领域具体技术路线规划中,对车辆各型合金材料用量及其带来的减重效果、制造工艺技术开发改进提出了具体的量化指标要求。

大众新能源生产线 图源:网络

动力电池Pack作为整车最重同时也是最贵的部件,关乎整车轻量化与安全两大核心指标。为了控制成本兼顾提高产能,车企与供应商选择一体化压铸或者传统焊接两种技术路径。

宁波华翔的一体化热成型钢电池包 图源:网络

前者制造速度快,易于大批量生产,但产品尺寸与用料选择上对压铸机性能依赖严重,产品整体质量并没有较传统工艺有较大提升。而压铸机生产制造商产能有限,高昂的设备采购费用劝退很多企业,多重因素让一体压铸技术无法满足快速增长的市场订单需求。

后者无需对生产线进行过多改动,企业可以快速投产,但产品结构组件多、焊缝多、工艺复杂等情况。

新电池托盘制造方法

以生产大尺寸铝制电池包托盘为例,如果采用传统焊接工艺制造挤压型铝制电池包托盘,电池托盘焊缝数量多达200条以上(根据尺寸和工艺不同,则焊缝数不同),且整体工艺复杂,焊接形变量大,从而导致生产成本高,利润率低(单件利润率估计在13%左右)。

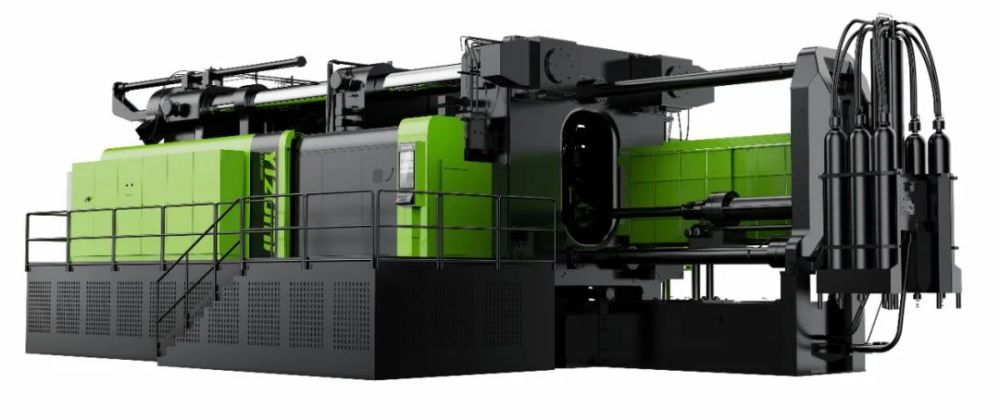

大型压铸机 图源:网络

若采用一体化压铸技术,为保证稳定生产则需要压铸机合模力达到8000T以上,并配套的各型辅助设备,累计设备成本及占地成本保守估计在7000万以上。

针对上述情况,富信(沈阳)精密制造技术有限公司(后文简称富信)提出“压铸+焊接”技术方案。

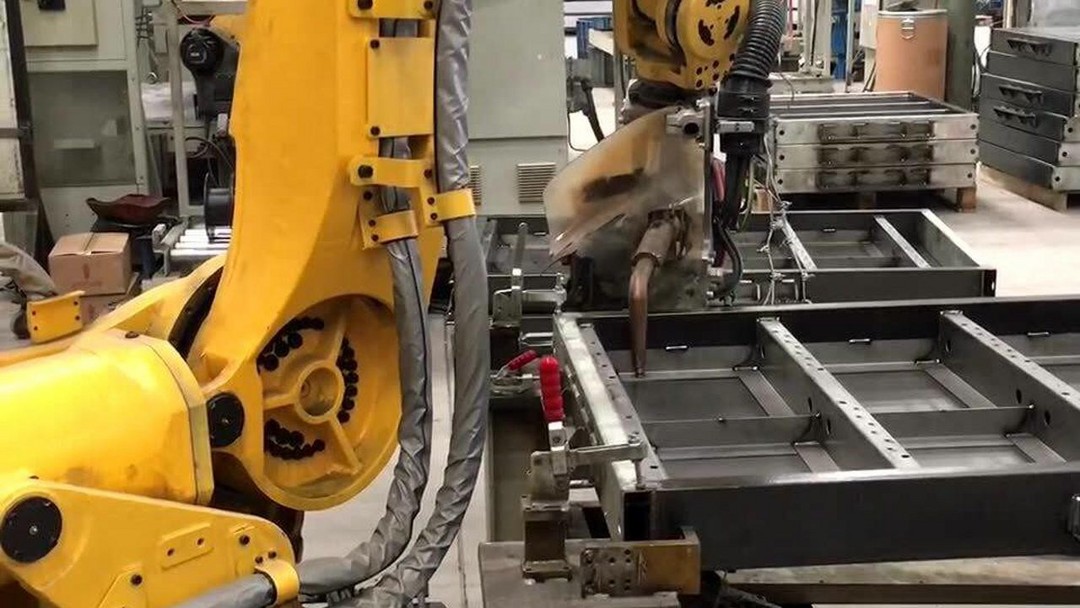

新能源汽车电池包焊接 图源:网络

方案分为压铸和焊接两部分,其中压铸部分主要流程为将电池托盘根据结构及尺寸并结合已有压铸设备设计为2—4片压铸单元,并通过压铸工艺进行制造。

焊接部分主要流程为将已完成的压铸单元通过焊接进行拼焊以完成电池托盘制造。

此方法仅需厂家购置3000/4000T级压铸机及其配套设备,累计成本在4000万元左右,且对场地空间要求较小,可以快速开展生产,方法简单,且对设备要求较低,可满足大部分厂家能力需求。

自主研发焊丝

由于铸造铝合金含有有较多的强化合金元素,形成低熔共晶组织,同时结晶温度区间较宽,收缩率高,焊接时容易在焊缝和热影响区产生结晶裂纹和液化裂纹,使焊接接头的强度降低。

另外,压铸工艺由于其固有的高速充型特征,铝液充型中会产生卷气现象,从而导致铸造铝合金导致含气量较多,尤其是氢的含量很高。焊接时,熔焊的高温会导致焊接热影响区产生表面鼓泡现象,焊缝和熔合区还会由于气体释放和膨胀而导致严重的气孔缺陷,除此之外,氢元素还会在热影响区引起氢的集聚,产生晶间气孔,破坏焊接接头组织。这些问题都阻碍了铸造铝合金焊接的工业化应用,同时也对焊丝与焊接工艺提出了极高的要求。

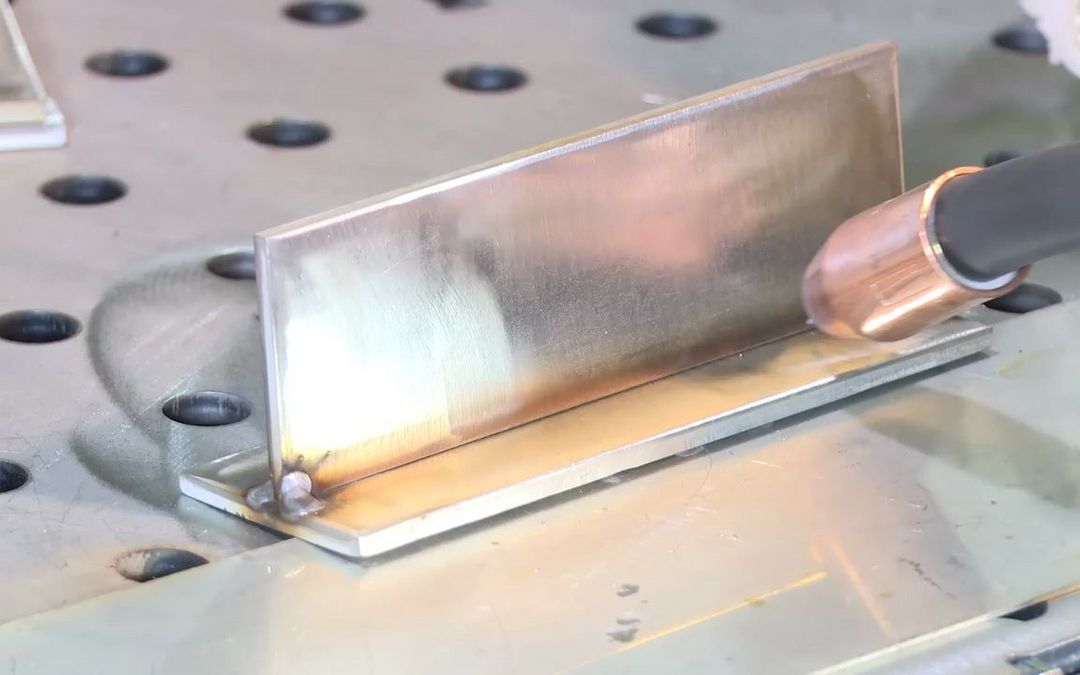

焊接 图源:网络

富信技术团队在2020年开始研发压铸机铝合金与其配套焊接工艺,并开展相关试验,2021年底申请了关于产品制作工艺与配套焊丝2项发明专利。

在手工焊接试验中,采用MIG/TIG焊接方法搭配自主研发焊丝,在Castasil-37材料上实现焊缝强度占比达到母材强度的91%以上,平整度<3mm/m,具有良好密封性与耐腐蚀性。

为了模拟实际生产中自动焊接状态下产品性能,研发团队在2022年开始自动焊接试验,在Castasil-37材料上通过CMT/变极性等离子焊方法搭配自主研发焊丝,可实现焊缝强度占比达到母材强度的80%以上,平整度<3mm/m,整体表现优异。

手工焊与自动焊一系列实验表明,富信自研的焊丝与“压铸+焊接”理念可以满足未来新能源汽车持续增长订单需求。

新能源汽车结构图源:网络

相信在未来,富信独有的技术方案会成为国内新能源汽车制造向低碳节能发展助力。

来源:第一电动网

作者:产业前沿技术

本文地址:https://www.d1ev.com/kol/207978

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。