记得某位头部媒体老师曰过,汽车强则中国强,这话虽然有些夸大,但也确实不假,因为汽车工业涵盖从汽车装备、零部件、动力和整车等等极广的范围。

中国汽车工业的强大,必然是一个长期发展过程,不管是合资车企,还是标杆自主车企的工厂里面,我们依旧会看到跨国品牌的设备占据主流的位置,但变革却在悄然之中发生。

在中国汽车发展初期阶段,占据绝对领先地位的合资车企,不仅汽车零部件进口,就连生产线都是进口,或者从外方公司推荐的供应商中选择。

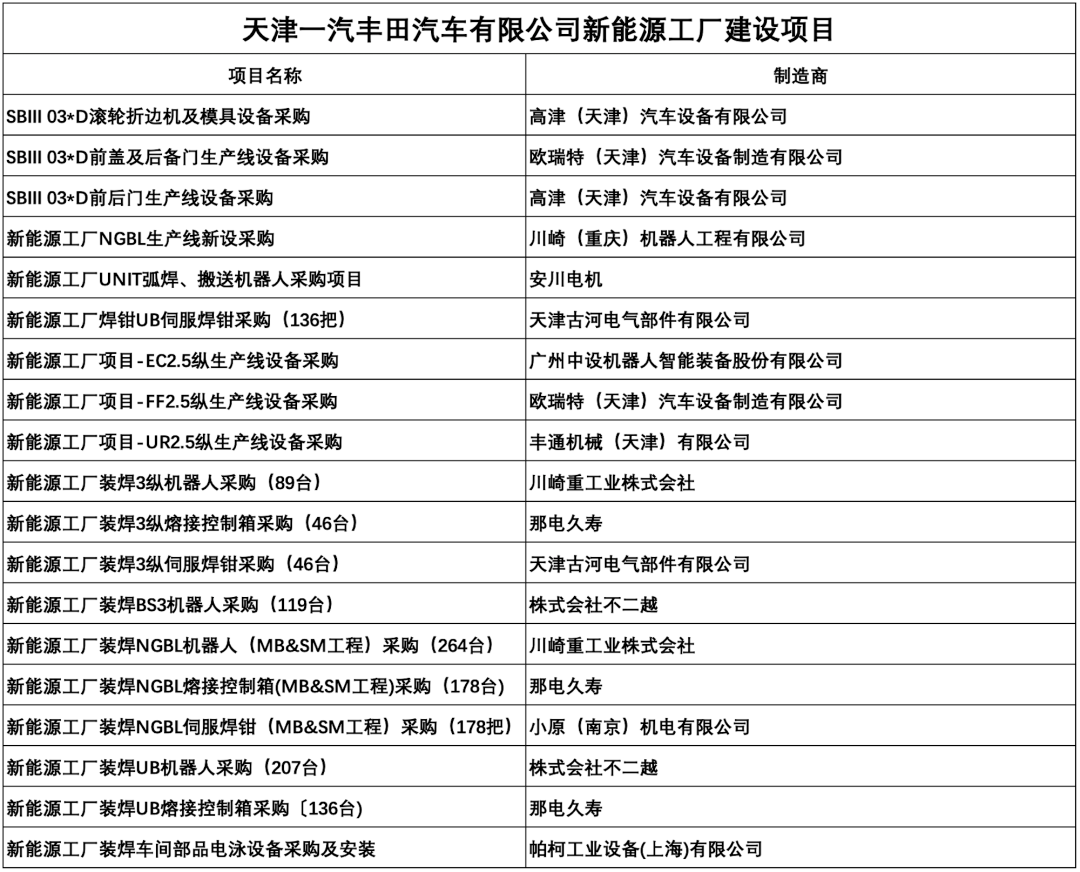

举个例子,天津一汽丰田成立于2000年,有着近20年的发展历史,还背靠一汽集团,我们来看一看其全新的新能源汽车工厂招标结果,究竟生产线的本地化做得如何。

从上图我们可以看到,中标的集成商大部分都是外资企业,而生产线上设备当然就更加不用说了。

如果你说是丰田对技术的垄断,或者为了保持TNGA架构全球统一化,几乎在同一时期的广汽丰田第五工厂,甚至即将要投产的第四工厂,我们却能看到本土集成商和本土制造设备已经在大批量导入。

在跨国车企本土化的过程中,提高零部件国产化率是中国汽车产业政策的一大方向,但我们却很容易发现,很大一部分本地生产的零部件依旧由外资掌控,而且部分汽车制造工厂的生产线、设备、耗材在初期都几乎是清一色的进口设备。

在中国汽车工业的发展进程中,跨国车企越来越多车型进行现地国产化生产,越来越多的零部件国产化,生产线和设备也开始本土化设计和制造。

举个例子,在汽车白车身焊接领域,活跃着越来越多的本土化工厂,他们用过硬的技术力量、前瞻性的研发视角,不断赢得用户的认可。

我们诚然知道,在焊接车间里面,不管是机器人、焊机,还是测量检测设备,一家标杆汽车制造工厂必定采用外资品牌,但集成商却不一定再是外资品牌,本土企业比外资企业做得好的大有人在。

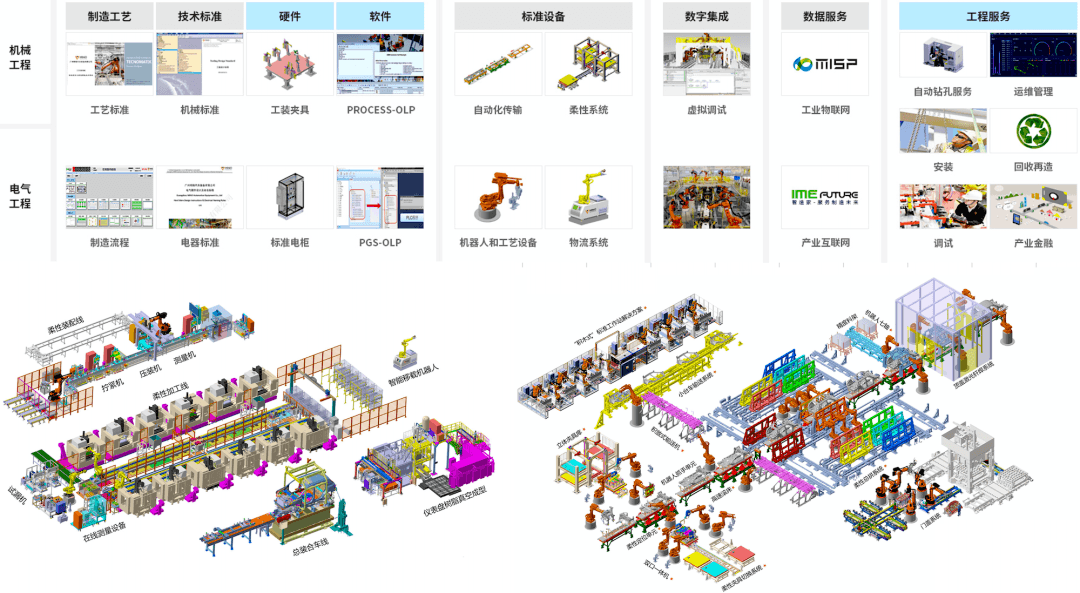

汽车生产线集成商的身份,简单来说,就是把各种各样的设备和器具整合成为一条能够动起来、生产产品的生产线,但事情往往没这么简单。

一条生产线,从商务上来看,由于采购渠道、内部管理和运营效率等问题,会带来不同的造价成本,以及不同时间的交货周期,这是最为直观的优劣对比。

从技术上来看,是否采用了更加先进、优化的集成方案,对于一家汽车制造工厂来说更加值得好好研究。

比如是否通过集约化降低了占地面积,是否能够对应多车型柔性化生产,是否实现了更加长久的使用周期,更低的维护和保养成本,是否在未来能够以更低的成本和时间实现升级改造,这些都是必须考量的内容。

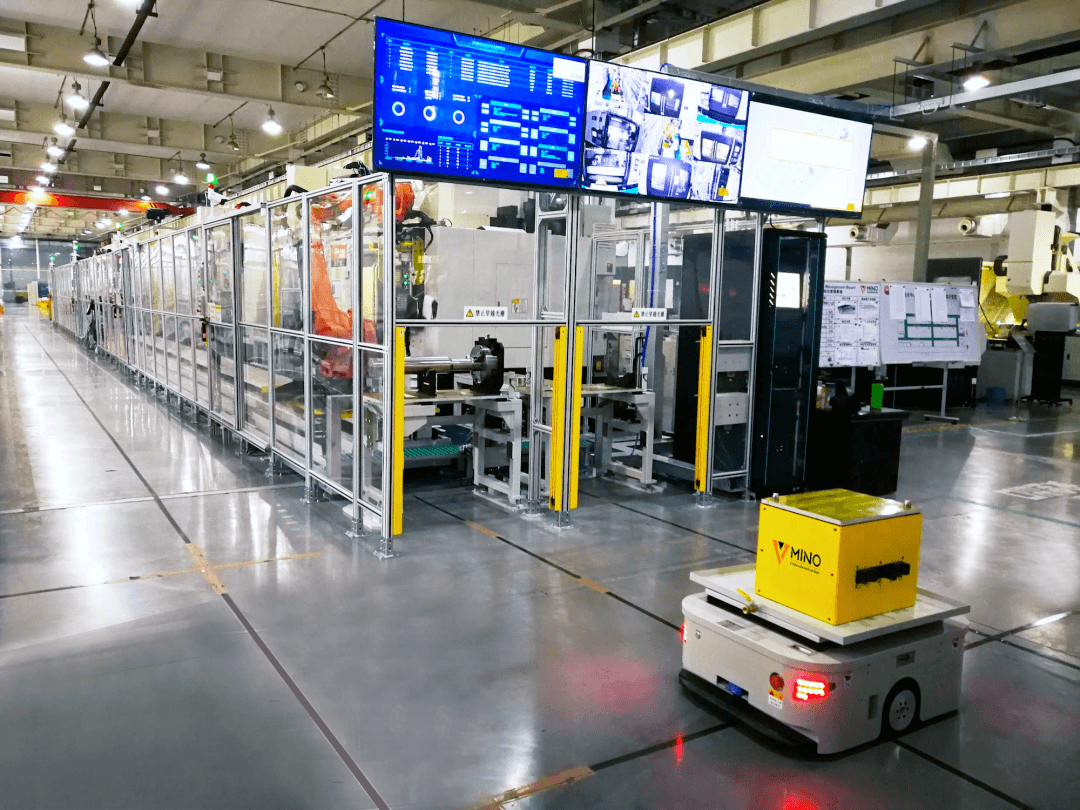

举个例子,广州本土的汽车智能装备公司,广州明珞就是其中一家代表。它是宝马、奔驰、特斯拉、广汽和吉利等等车企的焊接生产线供应商,近几年也在拓展智能制造的产品和客户范围。

当吉利、长城、奇瑞等中国车企大力开拓海外市场之际,广州明珞作为一家本土化智能制造公司,早已走出国门,参与奔驰、宝马、吉利、特斯拉等等公司的全球项目。

在明珞公司的产品介绍里面,从硬实力的生产线标准化和模块,再到软实力的虚拟调试和MISP智能制造服务平台,你想象不到这是一家成立了仅13年的本土化智能装备公司,这个领域曾经是外资汽车垄断的一个缩影。

跨国车企在中国设立工厂,更多地是利用本地化的人力资源来实现更低成本的生产,在中国市场的一辆辆汽车实现了中国人制造。

如今,跨国车企的本土虽然举步维艰,更多地处于初级阶段,但本土化的突破正在日渐深化,比如利用中国的技术和研发资源,比如在新能源汽车领域。

当一个个零件由中国人一手一脚敲敲打打,成为一款合资汽车之后,曾经被外国企业垄断生产线也开始由中国人一螺丝一扳手集大成而为之。

与此同时,源自本土的汽车生产线,工艺的突破、新技术的应用和智能化、信息化的应用已经走在了行业的前端。

诚然,论成本竞争力以及涵盖使用寿命和稳定性等更大范畴的性价比,本土生产线集成公司,不一定就比跨国企业要强,但在这个过程中,成长起来的本土公司,能获得跨国车企的认可,这在一定程度上也见证着中国汽车工业的进步。

购买一辆汽车,我们看品牌和售价,也看造型和科技,甚至还可以去工厂看看汽车是怎么造出来的;但一辆汽车用起来,我们还得看看雨刮、空调是哪里制造的,我们也可以了解一下是由什么设备生产出来的。

从整车组装,到零部件制造,再到生产线,汽车的本土化正在进入深水区,这不仅仅是汽车产业的发展方向,更是中国汽车工业领域整体发展的必然。

中国是全球产销量第一的汽车市场,相信在不远的将来,中国汽车工业也能实现世界第一,这需要汇集全球资源,更需要本土企业的自力更生。

来源:第一电动网

作者:TMC动力

本文地址:https://www.d1ev.com/kol/141986

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。