时下新能源市场,新概念、新技术层出不穷。但事实告诉我们,万籁俱寂终有时,真才实学方能定乾坤。于是我们看到,在发改委向全国推广的绿色技术清单里,奇瑞新能源的全铝车身制造技术位列其中。是的,有些技术注定活在PPT里,而有些技术是可以拿到“官凭”走向全国的。

在众多自主品牌里面,技术从来都是奇瑞的一大标签,此次被发改委“钦点”,既是技术实力的彰显,亦是对行业发展的以正视听。时代巨变,免不了喧嚣,但切莫夺主,乱了纲常,这是会有问题的。尤其是对技术而言,更是一颗螺丝、一张图纸、一行代码逐渐积累来的,浮躁不得。

这一点,奇瑞新能源无疑做得很好,历经十多年自主开发的全铝车身技术,此前一度不被大家认可,但是他们并没有放弃,而是默默耕耘,完善技术点,并积极做市场推广。如今,节能环保的浪潮袭来,奇瑞新能源精准踩下时代命脉,旗下全铝车身工艺被发改委作为范例,向全国推广,让曾经不被正视的全铝车身技术一下走向了舞台中央。

扛起“双碳”大旗

如果说过去十年新能源市场是由补贴推动,那么下一个十年,甚至下下个十年呢?很多新能源业内人士会想到双积分,但其实远不止。

去年,我国向全球郑重承诺要在2030年实现碳达峰,2060年实现碳中和。自此,碳达峰与碳中和,这一“双碳”组合正式成为我国经济发展的新动能。而且严格来说,由于“双碳”组合对节能与高效技术的追求,不仅将成为新能源汽车发展的助推器,更扮演着润滑剂的作用,让其走得既快又稳健。

而为了全面应对“双碳”组合,发改委也于近日向其它各部门印发了《绿色技术推广目录(2020年)》的通知。我们盘了下发现,该目录一共收录了5大项目,共116个技术,但匪夷所思的是,与新能源汽车相关的仅有两个:全铝车身制造技术和高效节能SiC功率器件及模块关键技术。

换言之,在新能源汽车行业,名义上能实现“双碳”目标的,只有全铝车身制造技术和高效节能SiC功率器件及模块关键技术。而上述全铝车身技术正是来自奇瑞新能源,所以,这不仅是对奇瑞新能源全铝车身技术的极大认可,也是对全铝车身技术在行业的扩大应用打下一剂强心针。

很多人疑惑,为什么这次掐准时代脉搏的是奇瑞新能源?或者说,为什么是奇瑞新能源的全铝车身制造技术?

从发改委推出《绿色技术推广目录(2020年)》的目的可知,本质是为了实现“双碳”,但如何从根本上实现“双碳”?对于新能源汽车来说,肯定不只是能源供给从油到电的简单切换,高效驱动才是核心所在。那么,如何高效驱动呢?要么就是车身减重,要么就是提升驱动效率。

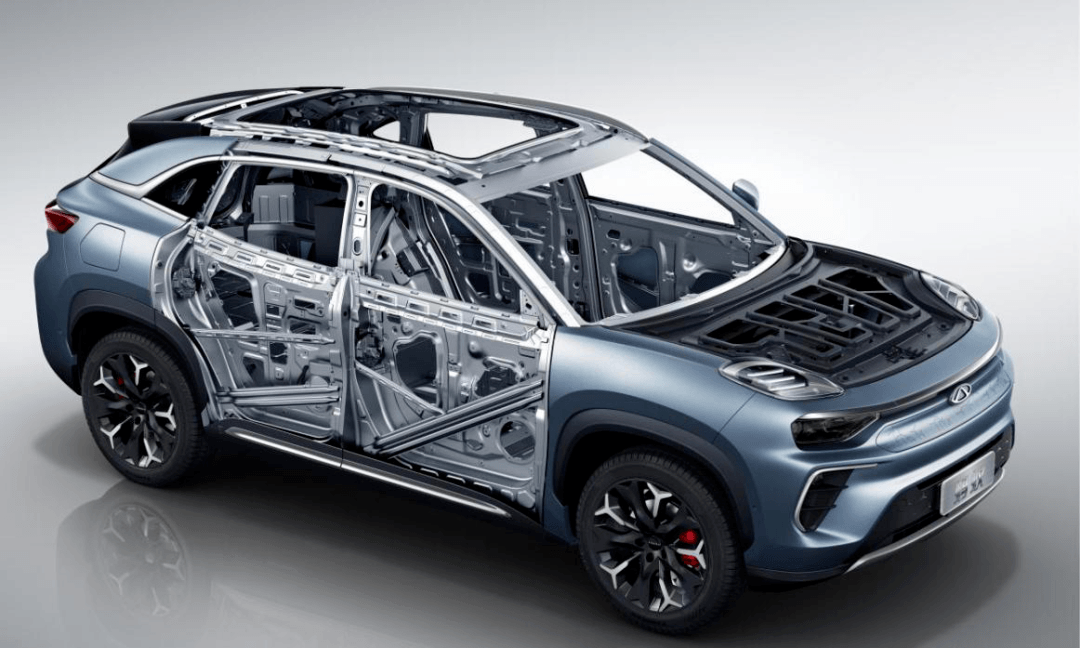

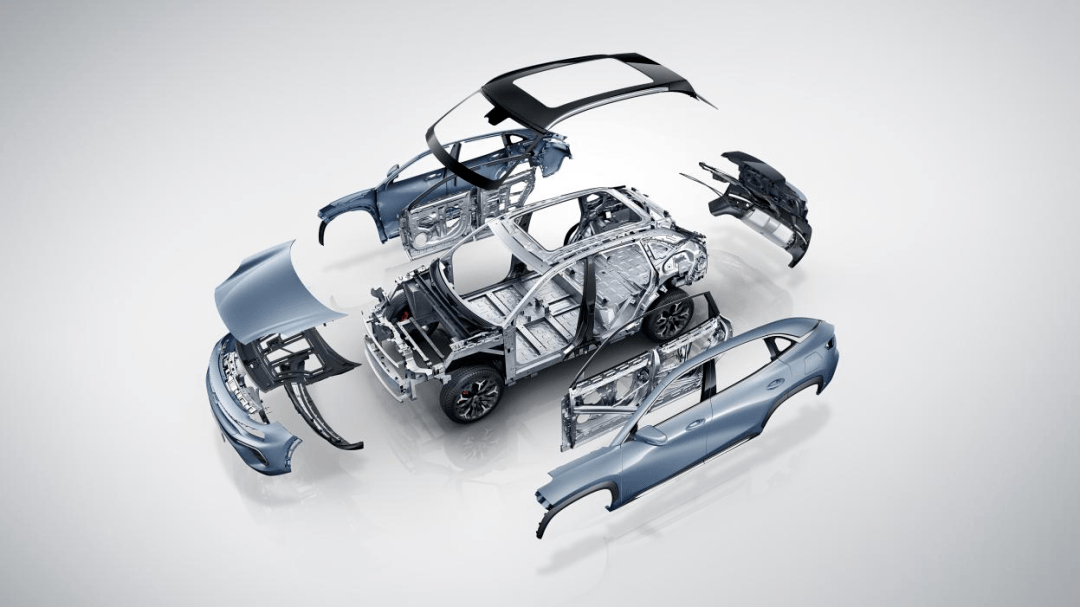

至于车身减重,也就是轻量化,最靠谱的方案就是材料更换,比如铝合金、碳纤维、树脂等新材料的应用。而这方面,纵观国内整个新能源汽车行业,奇瑞新能源堪称是行家。奇瑞新能源在轻量化上的布局,不仅持续了十多年,更重要的是研发与市场都已经构筑体系化,形成闭环,打通了可持续发展的任督二脉。

由于技术研发与市场应用取得实质性的突破,奇瑞新能源的全铝车身技术亦被诸多荣耀加持。在全铝车身技术上耕耘十多年后,目前,奇瑞新能源已拥有完全自主知识产权的轻量化全铝车身技术,其中仅车身申报专利就达124件,而还创下了“第一个量产全铝车身”等十余项国内第一的荣耀头衔。

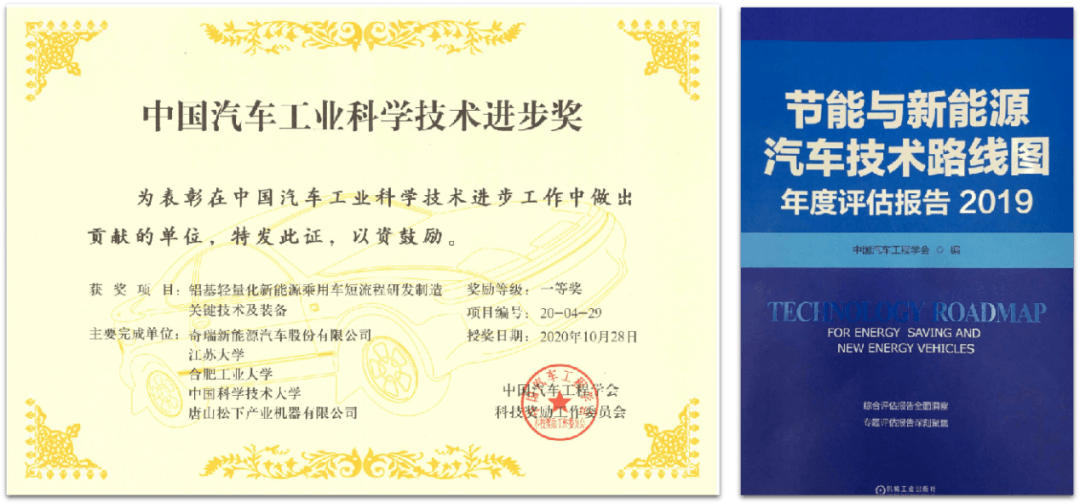

比如去年10月,奇瑞新能源高立新团队牵头完成的“铝基轻量化新能源乘用车短流程研发制造关键技术及装备”项目,获得中国汽车工业最高级别奖项——2020年度“中国汽车工业科技进步奖”一等奖。这个奖项也被誉为中国汽车界的“奥斯卡”,是经国家科学技术委员会批准的中国汽车行业内唯一的、对汽车工业发展有着重大影响力的科技评奖。

而且要注意的是,这是奇瑞继2013年CVT无级变速器项目之后,再次摘得该奖项。在安徽20多年历史上,仅有3次作为牵头单位获得“中国汽车工业科技进步奖”一等奖,其中两次花落奇瑞,可见奇瑞的研发实力之雄厚。

另外,奇瑞新能源的“铝基轻量化新能源乘用车短流程研发制造关键技术及装备”项目,首创封闭截面多腔铝型材的车身骨架和可拆卸式的高分子复合材料车身外饰件的电动汽车新型结构,已作为典型案例写入《节能与新能源汽车技术路线图年度评估报告2019》,奇瑞新能源真正践行了什么叫“技术范例”。

以技术实力见产品真章

众所周知,热衷全铝车身技术的并不仅仅是奇瑞新能源,传统品牌包括捷豹路虎,新势力包括特斯拉、蔚来等品牌,在全铝车身技术上都有着不错的建树。但为什么发改委唯独选中了奇瑞新能源的全铝车身技术呢?

这就要分析奇瑞新能源的全铝车身技术实力到底如何了。其实,就材料层面来说,发改委选中奇瑞新能源全铝车身工艺的原因并不仅仅是全铝车身,还包括高分子材料覆盖件、首创短流程工艺、生产成本降低以及降耗明显等,是一个综合性的考量。

我们可以将发改委的原文描述摘录下,这样更容易让大家理解:“选择封闭截面铝合金挤出型材和热塑性玻纤增强复合材料分别作为车身骨架和覆盖件材料,利用‘挤/弯/焊-型/粘/喷-装’一体化短流程工艺,建成多车型柔性焊装生产线,实现短流程、低材耗、低排放和智能化生产。”

这项技术的全称正是上文提及的“铝基轻量化新能源乘用车短流程研发制造关键技术及装备”,它的行业意义主要表现为实现了4个“国际率先” 和“国际首创”:

1、国际上率先建成材料结构性能一体化的铝合金框架车身的设计方法和开发体系;

2、首创封闭截面多腔铝型材构成的车身骨架和覆于车身骨架可拆卸式的高分子材料车身外饰件为结构的电动汽车新型结构,颠覆了德国人文森卓•兰西亚于 1925 年发明的板壳车身结构;

3、首创短流程工艺,大幅度减少了冲压工序及模具开发,利用封闭截面多腔铝型材结构轻量化的优势,大幅度降低轻量化成本;

4、国际上第一个实现规模生产,项目技术已应用于奇瑞小蚂蚁、大蚂蚁等明星车型,近三年累计销量已达10.6万台。

再具体到产品上,以该全铝车身工艺为蓝本,奇瑞新能源推出了LFS和@LIFE两个纯电平台。目前最畅销的小型纯电动车小蚂蚁正是来源于LFS纯电平台,也是国内自主品牌中首款使用轻量化全铝车身打造的新能源纯电车型,它实现了单车碳排放 112 kg CO2/辆;生产制造过程能耗 11.9 kg ce/辆;车型行驶能耗 9.7 kWh/100km的超低水平。

而最近正式改名的大蚂蚁则出自@LIFE平台,它采用世界首创全铝型材框架车身+外覆盖件复合材料,重量减少30%,刚度提升20%,达到26967 Nm/°,材料利用率达到96%,铝基车身可回收率100%,真正做到低能耗,可回收,更环保。据悉,采用全铝车身的大蚂蚁,同等动力下续航可以提高7%。

根据《新能源汽车产业发展规划(2021-2035)》(征求意见稿),百公里电耗将会是纯电动车的核心技术指标,也是评价其技术含量高低的准则。据悉,至2025年,纯电动乘用车新车平均电耗需要降至12千瓦时/百公里,而根据目前的电驱动技术,中大型车<大型车很难实现这一技术指标,届时轻量化上占优的全铝车身技术势必将成为电动车的一项标配。

结语:

在新技术概念泛滥的当下,奇瑞新能源全铝车身工艺此次入选发改委的绿色技术清单,并向全国推广,可以说是对劣币驱逐良币的一次有力回击。同时,随着新能源浪潮涌起,以及政策对整车电耗的限定,在“净世界 Yoo未来”品牌发展理念下的奇瑞新能源全铝车身技术将得到更多关注,也将引起其它新能源厂商投入到全铝车身技术的开发和应用的队伍中来,进而推动中国新能源技术的整体突破,以及中国新能源产品力的整体跃升。

来源:第一电动网

作者:电动势

本文地址:https://www.d1ev.com/kol/137669

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。