2020年7月,联合电子首款功率模块产品PM4在太仓厂正式下线。

联合电子表示,其功率模块采用最新的IGBT芯片技术和先进的模块封装技术,最大功率输出能力可达200kW左右,同时,与市面上主流的框架模块相比,功率密度提高了50%以上,具有高性能、高功率密度、高可靠性及高安全性等特点。

PM4,PM4evo功率模块示意图

规模化降成本

本土化功率模块,展示出联电及背后的博世期望对电驱动成本进一步的把控。

博世本身集半导体生产和汽车零部件于一身。在电驱动上游,它设有罗伊特林根工厂和德累斯顿晶圆厂,生产微芯片和功率模块;在下游,它研发和生产电机控制器,以及集成式的电驱动产品。

联电作为它在中国的合资公司,承担着开拓本土客户的重任。目前联电的电驱动客户主要是上汽系和理想汽车。

双方技术的共享,将最大值发挥协同效应,降低成本,产生更大的效益。此次联电引入博世的功率模块封装技术,即是此种道理。

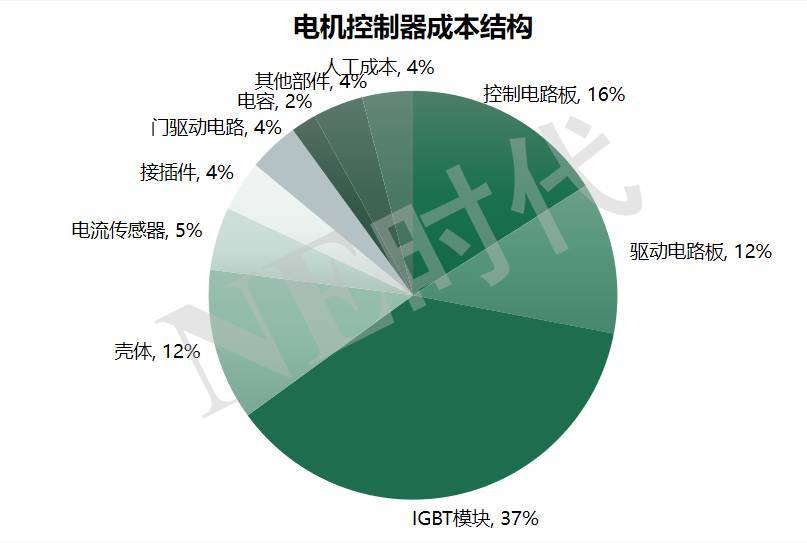

除了电池以外,电控在整车里的成本占到第二位,约为15~20%。IGBT模块是电控的核心部件,约占其成本的三分之一。

意法半导体汽车和分立器件产品部大众市场业务拓展负责人及公司战略办公室成员Giovanni Luca Sarica在面对媒体访问时曾指出“通过比较发现,电动汽车整车半导体平均总成本是传统汽车的两倍,而电动汽车50%的总成本与功率器件有关。”

因此,功率器件的成本控制关系重大。

另外,功率芯片和控制芯片同样基于晶圆制造,在原材料上可以创造采购、生产的规模效应。

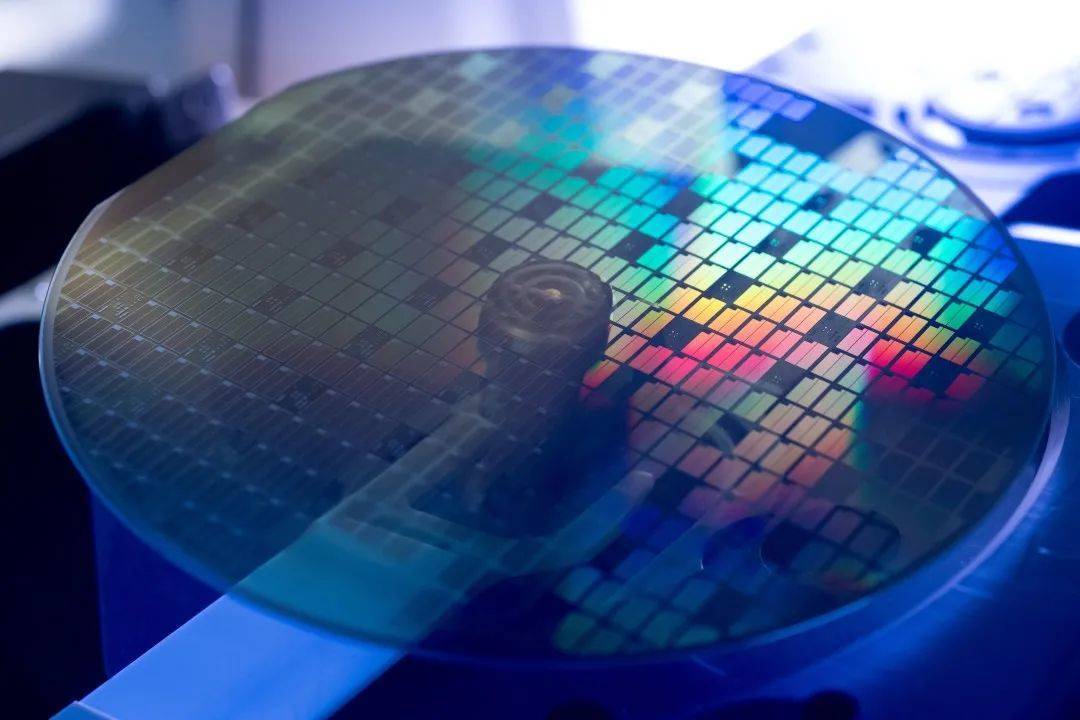

博世碳化硅微芯片

以博世海外半导体生产工厂为例,它在罗伊特林根的工厂除了生产150毫米和200毫米晶片以外,还将生产新的碳化硅芯片。碳化硅芯片与IGBT芯片同为功率器件,可用于逆变器和DCDC转换器。与此同时,它在德累斯顿的半导体生产工厂的生产制造使用直径为300毫米的晶片。与使用150毫米和200毫米晶片技术来生产半导体相比,300毫米晶片能够产生更多的芯片,即可以实现更好的规模生产效益。这两家是它的微芯片的主要来源。

到控制芯片层面,规模化降成本的策略不仅体现在两家企业之间的协同,而且在于整车控制器、电机控制器等所需芯片采购成本的规模化。

如整个纯电动汽车动力体系电气图所示,电机控制器从整车控制器中获得整车的需求,从动力电池获得电能,经过自身逆变器的调制,获得控制电机需要的电流和电压,提供给电动机,使电机的转速和扭矩满足整车的要求。

整车控制器和电机控制器都需要存储、处理数据。基本上,它们的硬件电路确实可以采用标准化的模块电路(包含32位主处理器、电源、存储器、CAN),实现可移植性和扩展性。

甚至现在一些企业提出了纯电动汽车的二合一主控板,相当于将整车控制芯片和电机控制芯片集中在一张PCB板上,通过PCB板内部的CAN通讯电路进行信息交互。二合一集成的方案可以节约重量和体积,减小空间和成本。

2019年,联电的整车控制器装机量达到26万套,电控装机18.6万套。若未来市场继续扩大,它的控制芯片的规模采购效应可见一斑。

从芯片、功率模块到电驱动,联电精打细算,反映出一家合资零部件供应商在应对盘子小,对手多的电动汽车市场的成本策略。

来源:第一电动网

作者:NE时代

本文地址:https://www.d1ev.com/kol/121500

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

欢迎加入第一电动网大牛说作者,注册会员登录后即可在线投稿,请在会员资料留下QQ、手机、邮箱等联系方式,便于我们在第一时间与您沟通稿件,如有问题请发送邮件至 content@d1ev.com。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。