特斯拉周产能达到7000辆,或许是一件值得马斯克发推特庆祝的事,但这也是福特可以用“7000辆汽车,大约4小时”来隔空嘲讽的成绩。

不能说特斯拉的制造体系孱弱,只能说,在汽车产业基础的生产制造形态未能被变革以前,传统车企的确拥有几乎难以撼动的技术沉淀。

这项对比,在日前钛媒体对上汽大众宁波工厂的参观中,有着更直观的体现。

上汽大众宁波工厂位于宁波市杭州湾,建有冲压、车身、油漆、总装四大车间,以及技术中心、培训中心、能源中心等,年产能60万辆。由于在大众集团的17座中国工厂中成立较晚,上汽大众宁波工厂也是大众集团在全球实践工业4.0的重要工厂之一。

上汽大众宁波工厂俯瞰图

该工厂分为两期建成,一期工厂于2013年10月竣工投产,是大众集团知名的MQB平台的落地工厂,工厂二期于 2017年12月建成投产。在工厂建设中,首次将大众汽车集团标准化工厂的平面布局镜像复制。

“如果按照焊接点来计算,上汽大众宁波二期工厂的自动化率已经达到95%,而按照工位来计算,自动化程度达到85%。” 上汽大众宁波工厂技术办公室高级经理陈剑勋告诉钛媒体。而支撑这些自动化生产体系的,则是RFID识别技术、非接触式光学测量 、AGV自动物料配送车、激光在线测量等大量智能化和数字化技术。

大众集团的工业4.0部署

2018年《财富》世界500强排行榜中大众汽车排名第6位,大众集团旗下有大众、奥迪、保时捷、兰博基尼、宾利、斯柯达等 12 个品牌,在全球共有120 家工厂,汽车年产量超过1000万辆,2017年总利润超170亿欧元。

如今,随着汽车走向智能化和数字化,带来的挑战之一即是对生产体系的精密化和信息化要求,而从大众宁波工厂乃至全球工厂的建设来看,大众集团这艘汽车产业的巨轮正在积极寻求变革。

从工业 1.0到工业3.0.主体特征依次为:以蒸汽机为核心动力的机械化、以电力为驱动的电气化和和以PC为应用标志的自动化。

而工业4.0是什么?大众汽车集团(中国)总裁兼CEO海兹曼教授对此有独到见解 ,“‘工业 4.0’是一个非常整合的概念。在这个概念下,包括了数字化进程和人工智能,而数字化和人工智能融入了大众汽车集团日常业务运营的方方面面,包括研发、销售、人员管理、采购,以及生产流程。”

在海兹曼教授看来,生产流程中的4.0,从属于“工业 4.0”这个整体概念 。

生产4.0从研发开始,贯穿到设计以及生产的每一个环节,这里面包括数字化管理手段、数字化技术以及自动化流程的应用。

从这个角度来看,生产4.0也好,或者工业 4.0 也好,它是一个贯穿整个企业运营以及产 品生产过程中的数字化:比如 VR(Virtual Reality,虚拟现实)技术、智能设备、可穿戴设备的一些应用,以及一些3D打印技术的应用。

除此之外,还有一些特殊的应用领域——比如在物流方面的自动运输,以及介入了人工智能的物流流程管理,生产设备的保养,整个生产流程的最大化。这即是工业 4.0,数字化和生产4.0相互的逻辑关系。

海兹曼教授在去年狼堡接受媒体采访时表示,“不管在中国还是在德国,我们都有条不紊地在整个业务流程和环节中部署相关的数字化进程。不论是在中国还是德国,数字化已经明显帮我们提高了生产力、提升了响应速度。”

而《第一财经》也报道了大众集团的工业4.0部署规划:到 2025 年,大众汽车集团所有的生产基地,包括在中国的生产工厂,都将实现数字化规划和网络无缝切换,从而保证自我控制、自我优化和可持续的生产。

上汽大众宁波工厂作为大众集团在中国最为“年轻”的整车制造工厂,无疑是这一理念的优先践行工厂之一。

自动化程度95%,兼顾工艺精度

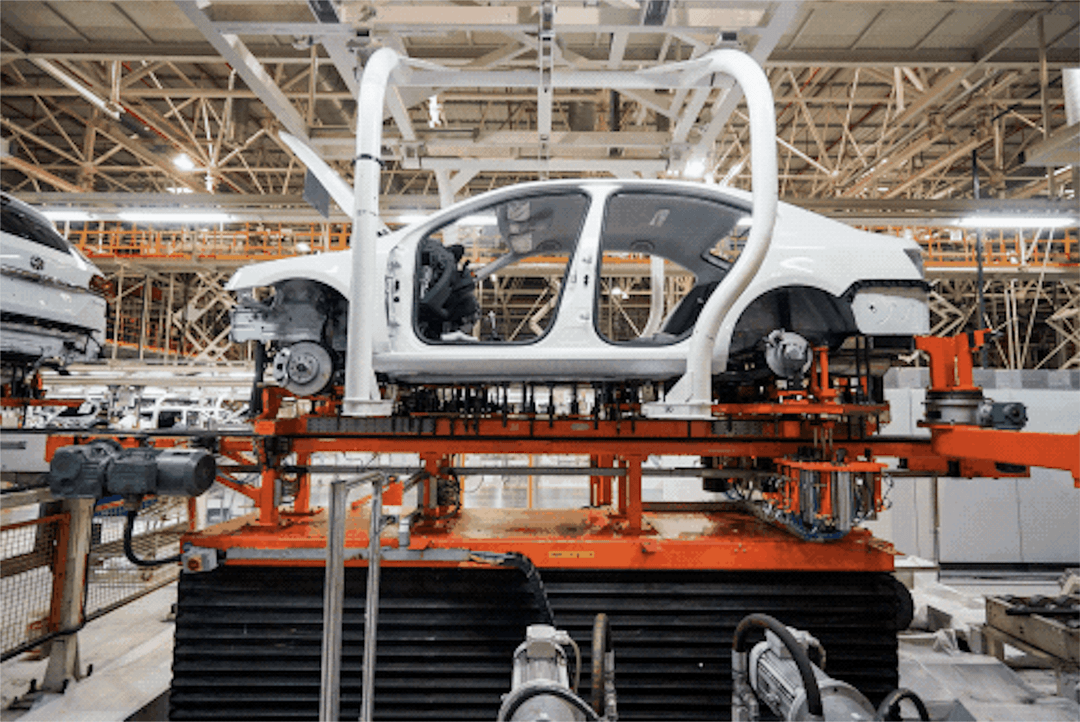

可升降吊臂

从冲压车间到材料仓库再到焊接车间一路参观,几乎很少在工位线上看到工人,出现工人最多的只有总装线。

上汽大众宁波工厂技术办公室高级经理陈剑勋向钛媒体表示,“如果按照焊接点来算,大众宁波二期工厂的自动化程度达到95%,而按照机器人和工人工位比例来算,自动化程度也能达到85%,物料运输、冲压、焊接等生产环节已经实现了高度自动化,而油漆涂装环节更是几乎100%的无人化。”

自动化是工业4.0中智能化和数字化的重要外在体现。以科技感著称的特斯拉其工厂的自动化程度为95%,那么大众工厂10%的差异体现在哪些方面?

陈剑勋表示,目前在总装线上还需要大量人工来完成工作,自动化一定是趋势,但目前在总装线上的自动化,只能通过模块化生产的方式逐步过渡。

虽然特斯拉工厂实现了高度自动化,但是特斯拉CEO马斯克也多次公开承认,高度自动化反而成为特斯拉产能爬坡的瓶颈。

“从我个人来看,10年之内,在总装线上,人工和机器配合现状还难以改变,大量工作还是需要人工来做。”陈剑勋说。

按照大众规划,实现更高程度的自动化生产的关键之一,是实现物料上线的自动化,这就需要继续强化自动配送机器人的技术标准。

据上汽大众物流技术负责人张鸣鹤介绍,至2025年,上汽大众的目标是建立AGV的标准化以及统一的监控系统,以及在今年年底将在两厂建成的24米高的自动化立体仓库,包括现在还在实验室研发当中的自动化叉车以及无线自动化上线的解决方案。

而在上汽大众宁波工厂内,能看到大量磁感线圈遍布在车间内,这是用来配送物料的AGV小车的运行轨道。据钛媒体了解,在大众宁波一期工厂内,已经投放使用了188个AGV小车,而在二期工厂,这一规模将达到250台。

负责物料配送的AGV

除了标配AGV小车,在生产线上,大众集团也采用了大量视觉识别和大数据技术,以实现自动化的同时,保证工艺精度和提供质量追溯。

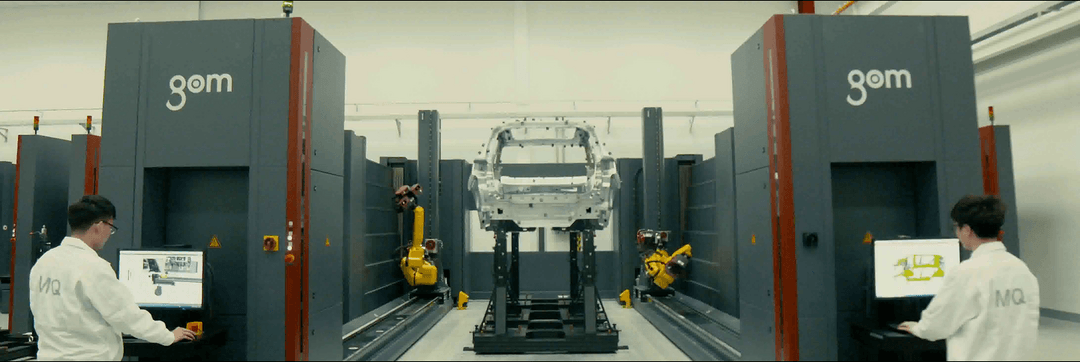

例如,在装配环节,上汽大众宁波工厂采用了ISRA视觉定位系统以及gom非接触式光学技术,对车身部件进行测量,精确计算位置,实现精准快速安装。

据现场工程师介绍,拥有机器人之眼的ISRA视觉定位系统能够对车辆部件进行拍照,回传至服务器,然后计算出零件孔位的实际位置,装配机器人可以根据计算结果进行取件安装,这一技术能够将零件的装配精度控制在±0.05mm以内。

ISRA视觉定位技术

而对于车身的检测,上汽大众也通过5个在线测量工位,采用激光、视觉传感器、图像处理器以及计算机的控制,实现了物体空间尺寸的测量,进行数据量全面分析,全程测量也采用了非接触式的,具有速度快以及百分百检测的特点,将整车的尺寸进行分析、诊断,当出现缺陷时,能及时向监管人员进行报警提示,有效消除潜在的质量风险。

激光测量技术

此外,高精度电动枪的使用也是自动化和精度并举的生产工艺。据介绍,高精度电动枪能够对拧紧的螺栓扭矩进行实时的监控以及预警,并进行智能识别,是否出现螺栓为拧紧或螺栓拧紧的角度出现偏差的问题,以确保每一颗螺栓的扭矩值稳定可靠。

安装完成后,高精度电动枪还能够将每一颗螺栓的拧紧的实时数据保存至服务器,并上传至云端,保证此信息能在本车型停产之后的15年进行追溯,根据需求能随时调出数据,供该车型日后的维护以及新车型的设计作参考使用。

4种车型混线生产,50秒下线一台车

高度自动化带来的是高效率生产。

“每期工厂的年产能是30万台,按照我们的生产作息,一年工作260天,每天工作20小时,也就是一分钟需要下线一台车。”陈剑勋说,“实际上,上汽大众宁波工厂下线一台车的时间只有50秒。”

当生产时间以秒计算,就要求高度规模化和批量化,但是大众集团却在此基础上实现了高度定制化。目前这座工厂生产的车型包括大众品牌途昂、凌渡、凌渡 GTS、斯柯达最新车型柯珞克等,再加上不同的颜色以及是否有天窗等需求,部分工位可以同时生产8种类型的部件。

据现场工程师介绍,实现混线生产的核心同样来自于智能化和数字化带来的柔性生产,而代表性技术之一即RFID射频识别技术的应用。

上汽大众宁波工厂专家刘晔萍表示,“从车身的第一个工位开始,到总装车间都在使用RFID技术。通过这项技术,材料和信息实现了完美结合。”

RFID技术已经在日常生活中广泛应用,不少商超已经能够通过RFID自动识别顾客挑选的物品,进行自动计费。而在工业生产中,RFID技术也可以直接应用在工艺、材料、生产线以及质量中,通过安装在物料上的RFID识别模块,产线系统可以自动识别该部件或者物料背后的工艺参数、定制信息等,从而触发工位自动切换相应工艺。

在总装线上能够看到,一个工位上往往配置了多个机器人手臂,当不同的零部件输送过来,会根据RFID识别信息,自动切花相应的机器人进行作业。

而当RFID技术应用到总装环节,则可以解决以前条形码受损带来的数据和信息的丢失问题。

据上汽大众宁波工厂相关负责人透露,目前上汽大众宁波也正在计划将BEV,即纯电动车型共线生产。

“这在技术实施起来并没有什么难度,因为我们的BEV也是基于MQB平台进行设计,车身设计制造工艺是一样的,其他的某些工艺位置会做一些调整,比如会有一个电池上位的机械手臂,一个高精度吊架,对于整条生产线的影响不是很大。”上述负责人向钛媒体表示。

机器人与云端平台之间通过人工智能、激光、RFID进行互联互通,使得一台台工艺精密的汽车产品以秒为计走下生产线……科幻电影中的情形已经发生在现实中的大众工厂生产线上。这一数字化和信息化的前瞻性布局,无疑能够帮助大众集团在生产效率提升、用户体验、数字营销乃至金融等价值领域实现更深层次的挖掘。

来源:钛媒体

本文地址:https://www.d1ev.com/news/qiye/73573

以上内容转载自钛媒体,目的在于传播更多信息,如有侵仅请联系admin#d1ev.com(#替换成@)删除,转载内容并不代表第一电动网(www.d1ev.com)立场。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。