美国著名飞机制造商波音公司着眼未来而开发的波音787客机自从2011年11月投入运营以来,故障接连不断。进入2013年,由于制动器故障、电池起火、燃油泄漏、润滑油泄漏等故障相继发生,波音787客机如今已全部停飞。

据日经BP社3月5日报道,日本航空公司(JAL)运营的波音787在美国波士顿洛根国际机场发生的电池起火事故,全日空公司(ANA)运营的波音787从日本山口县宇部机场起飞后,因电池冒烟和异味而紧急迫降的事故,更是成为重点调查对象。

2月13日,有报道称,由于未查明造成停飞的电池故障的原因,波音公司将采取临时应对措施。该公司正在考虑使用钛材料,增加锂离子电池容器的强度,以防止在电池组过热的情况下出现发热、着火及有害化学物质外泄。同月15日,波音公司的竞争对手、欧洲著名飞机制造商空中客车公司(Airbus)作出决定,正在开发的世界上最先进的中型客机A350将不配备锂离子电池。

如今已然成为众矢之的的锂离子电池已经广泛应用于笔记本电脑、手机和纯电动汽车(EV)等产品之中。因为容量大,锂离子电池是高科技产品的必备部件,但是,由于使用的材料是高活性物质,个人电脑、纯电动汽车的电池起火事故早已有之。在B787客机投入运营之前,就已有意见指出,飞机使用锂离子电池具有危险性。

革新技术波音787客机及其价值链

电池的故障并不能抹灭波音787客机具有的划时代意义。通过采用碳纤维强化塑料来减轻机体重量,以及使发动机启动和空调等实现电动化,推动飞机的燃效得到了大幅提升。其原理与汽油车向电动化发展,成为混合动力车和纯电动汽车,以降低汽油消费十分相似。

提高燃效之后,波音787作为中型客机,也能够开通从日本直飞美国东海岸和欧洲的航线,而在此之前,这些航线只能由大型客机飞行。波音787客机不仅给原来亏本的航线赋予了生机,还能够符合欧洲严格的二氧化碳减排标准。

包括三菱重工业公司、富士重工业公司在内,日本有很多企业在为波音787客机提供部件。日本企业的部件比率高达35%(在美国以外的国家中居首),发生故障的锂离子电池出自杰士汤浅公司。波音787客机这一革新性产品的开发虽然是成品企业(波音)与部件企业(约70家企业参与开发)的合作,但近年来,二者的关系出现了很大的改变。理解这种改变的关键词是价值链结构。

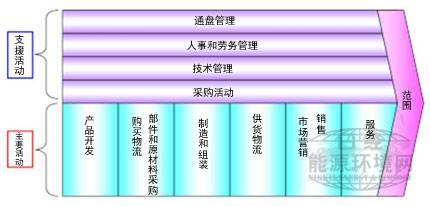

价值链是指某种产品的研究、开发、制造、流通、销售等一系列过程(图1)。部件企业负责价值链的上游,成品企业则负责下游。这里的重点是二者的”定位”与”安全性保障”。

Innovative Solutions of Strategy & Marketing

[page]两种定位:”磨合型”与”模块型”

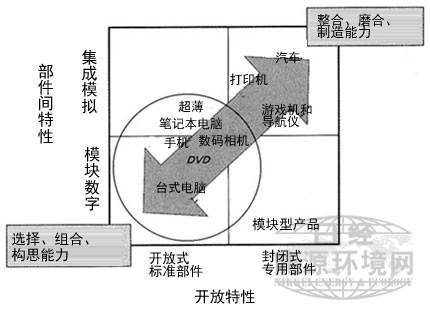

按照价值链的结构,成品企业与部件企业的定位可以大致分为两类,即”磨合型”与”模块型”。

”磨合型”是指”成品企业与部件企业之间检验关键技术和部件的相互依存关系,对技术和部件进行改进的方法”。

磨合型的制造过程复杂,因此,企业之间必须不断沟通,对方向进行调整。传统型飞机和汽油车的制造过程是磨合型的代表。

而”模块型”则是”组合现有技术和部件制造成品的方法”。这种方法把功能与部件一一对应,将制造过程的”分块化”,成品企业与部件企业之间无需进行细致的磨合。模块型的代表可举个人电脑和手机等数字产品,以及波音787客机的制造过程。

模块型是将设计块拼凑起来,便于大量生产以及向低薪国家转移生产,能够压缩产品的成本。因此,飞机和汽车领域都在向模块型转变。

在模块型代表之一的个人电脑行业,操作系统和半导体芯片企业如今比成品企业实力更强,行业的附加值已经从成品企业转移到了部件企业。有看法认为,只要是从磨合型向模块型发展的行业,都会走与个人电脑行业一样的道路,情况是否果真如此?

在这里需要注意的是,”磨合型”与”模块型”的区别只是相对的,二者之间并不存在严格的界线。也就是说,模块型的制造过程不可能完全没有磨合型的要素,而磨合型在某种程度上也需要设计的分块化。

既然如此,那么,刚一转为模块型,成品企业的地位就立即下降的概率并不算高。波音787客机上发生的锂离子电池事故,似乎与电池本身的结构、与其他控制部件的连接、电压加载的方式等有着复杂的关联,因此,不仅成品企业与部件企业之间要进行磨合,二者与作为使用者的航空公司之间也需要进行磨合(图2)。

磨合型与模块型(日本经济产业研究所)

[page]仍需磨合的飞机和汽油车的电动化

汽油车与纯电动汽车的关系类似于传统型飞机与波音787型客机的关系。汽油车由多达几万个部件制作而成,目前业内已形成金字塔型结构,丰田汽车公司、日产汽车公司等成品企业居于顶点,下面几层是分包企业。

不过,纯电动汽车的部件数量比汽油车少,制造过程是比较简单的模块型生产。所以,有意见认为,与大型成品企业垄断业界的汽油车生产不同,电池企业等部件厂商也可涉足纯电动汽车生产领域,制造汽车。

不过,从汽油车和纯电动汽车的制造工序来看,虽然分块化的确在增多,但并不能称之为革命性变化。大致来说,仅仅是汽油车发动机和变速箱的组装工序变成了纯电动汽车电池、马达及逆变器(将直流电转换为交流电的装置)的组装工序。

汽油车也使用了大量电子部件,但纯电动汽车使用了更多的电子部件及电动马达。因此,虽然是纯电动汽车,但检查工序并不会大幅减少。

由于纯电动汽车实现了模块化,制造工序变得较为简单,因此设计、安全对策、磨合及品质管理反而变得更为复杂。东京大学研究生院经济学研究科教授藤本隆宏教授将这一状态表述为”组织能力与复杂化问题的相克”。

如上文所述,虽然波音787型客机及纯电动汽车实现了模块化,但由成品企业提供附加值的情况并未改变。这是因为,对于用户来说较为重要的乘坐舒适性、安全性及品牌只有成品企业才能提供,而不是部件厂商。因为日本企业提供部件的比率较高,而将波音787型客机称为”日之丸飞机”,这非常不符合现实。

确保安全性是成品企业的责任

并且,飞机和汽车需要具备高度安全性,这也使成品企业承担着重要的责任。飞机和汽车在公共空间及道路上高速移动,有可能坠落或者发生撞车事故。个人电脑和数字家电即使死机也不会造成很大影响,但如果飞机或纯电动汽车出现故障,就会造成乘客等死亡。

因此,需要进行产品架构(设计思想)重建、控制系统高度化及高水平的品质管理。汽车所需的高度安全性会提高新企业的进入门槛。并且,安全、燃效、噪声及振动性能等必须符合比电气产品更为严格的标准,否则就不能进行制造。对此有着大量的开发检验项目,企业需要具备相当强的资本力、经验及技术。

决定革新性技术方向的是成品企业

就连在确保汽车安全性方面拥有丰富经验的丰田,如今仍在为安全问题劳心劳力。从2009年到2010年,在北美及日本等地,都出现了丰田车大规模召回问题。

普锐斯及凯美瑞等多个车型在北美连续被召回,路透社称,仅2009年1年,全球就召回了1100多万辆丰田车。不过,丰田即便出现大规模召回也能采取相应的补救措施,但放在中小企业身上,很快就会坚持不下去。

对于纯电动汽车的安全性如今也存在着质疑。2011年11月,美国通用汽车公司的插电式混合动力车雪佛莱沃特(Chevrolet volt)的锂离子电池在美国政府机构的设施中进行安全试验时,突然起火。

起火并非是在对汽车进行冲撞后立即发生的,而是在碰撞试验过了3周后发生的,这使事态变得更为复杂。由于事故的影响,2011年雪佛莱沃特的销量比计划低了25%。

虽然制造工序实现了模块化,但仅凭这一点,未必能使部件厂商的实力迅速增强、成品企业提供的附加值下降。

安全性要求非常高的飞机及汽车领域更是这样。就像波音787型这样自主性较高、需要具备高度安全性的产品,承担风险、提供附加值、获得利益(承受损失)的不是部件厂商,而是成品企业波音公司。

( 编辑/杨晓红 )

来源:日经能源环境网

作者:尾崎弘之

本文地址:https://www.d1ev.com/news/pinglun/18193

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。