为提升电动汽车对燃油车的竞争力,解决消费者“里程焦虑”,并紧跟国家财政补贴政策,汽车制造商不断推出电气化解决方案(包括开发新电池技术等)以延伸车辆的里程范围。

现阶段,在电池技术未获得重大突破的前提下,OEM解决此问题较为“简单粗暴”但行之有效的方式就是增加动力电池容量。但随之而来的长时间充电体验也将阻碍电动汽车的舒适性使用,尤其是当下快速充电基础充电设施还未完全普及,此影响对于普遍使用家用充电的车辆更甚。

【一】电动汽车车载充电机

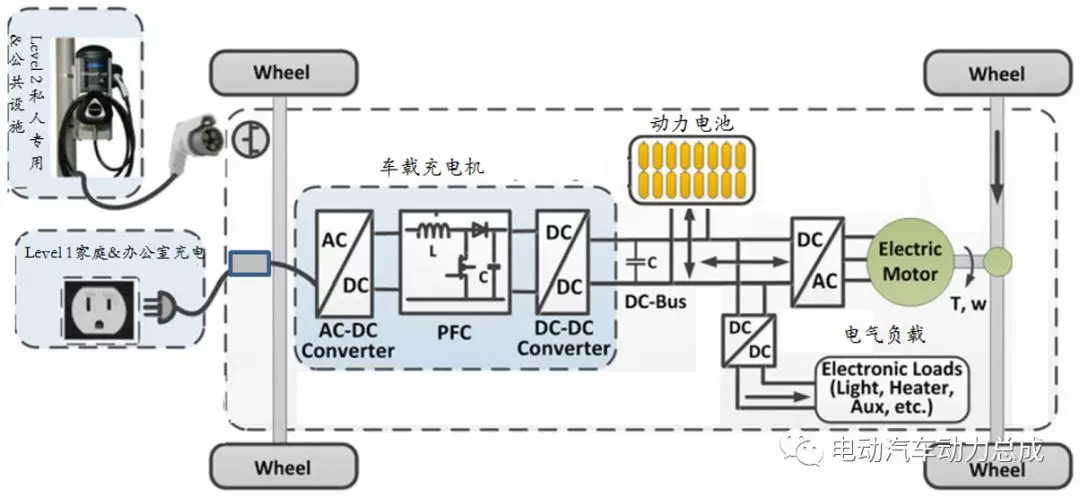

电动汽车充电解决方式主要有接触式充电(交流&直流充电)和非接触式充电(无线充电)。根据充电形式不同,除直流充电系统外,电动汽车还须配备OBC(On-borad Charger,车载充电机),使得汽车可以使用家用的普通电源插座进行充电。

电动汽车上安装的OBC(车载充电机)主要由功率电路(整流+PFC+移相全桥&LLC)和控制电路组成,作为车载电力电子零部件,一款好的车载充电机主要需要具备以下特性:

◆ 安全:与电网连接,防范产品在失效情况下的电气风险;

◆ 可靠:产品全生命周期内可靠稳定运行,并降低谐波对电网电源质量的影响;

◆ 高效:高能效,涉及车辆的充电计费;

◆ 物美:合理的产品体积,结构、外观满足整车系统集成要求;

◆ 价廉:高功率密度(kW/Kg),且保证车载充电器满足整车成本控制要求。

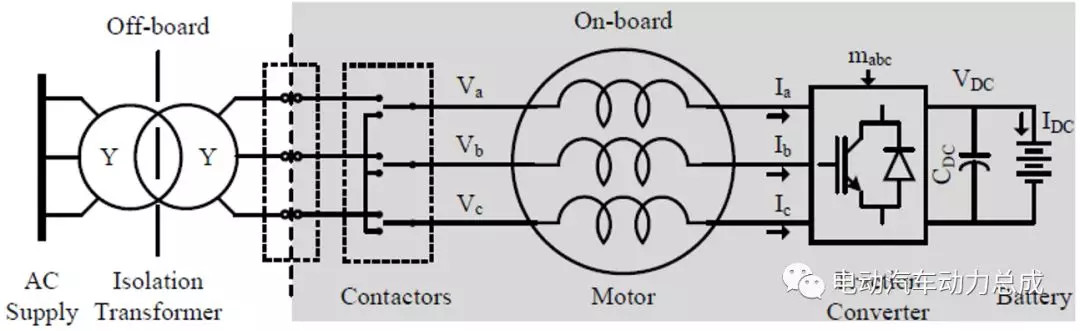

图1. 电动汽车车载充电技术示意图

【二】车载充电机发展趋势

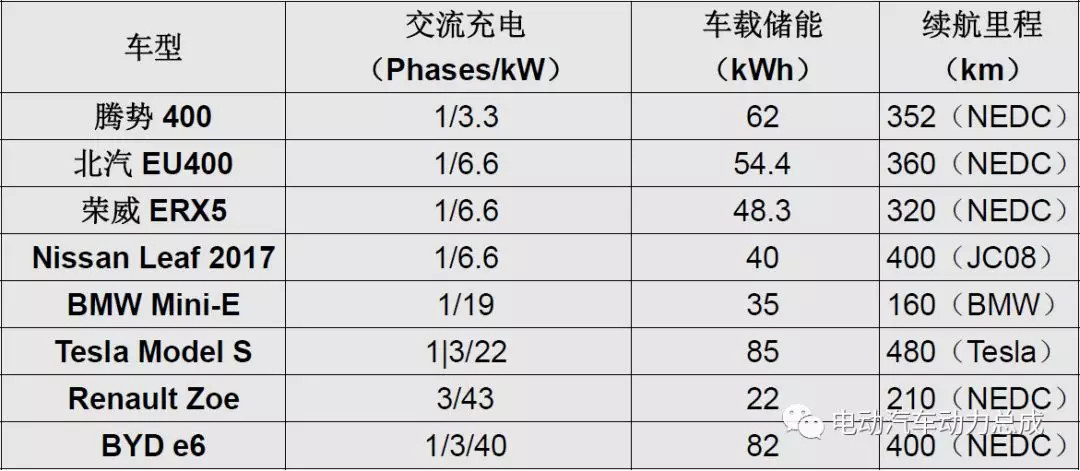

随着EV车辆续航里程提升(350~500km),电池电量普遍>60KWh,传统的3.3kW和6.6kW车载充电机功率已不能满足当下纯电动汽车的慢充(6~8h)需求了,未来,车载充电机功率扩容势在必行。

然而,整车配备大功率充电机虽可减少充电时间,但由于受限于车辆配重、空间以及成本制约,同时大功率的交流充电也受电网基础设施的影响,如小区配电的容量,该解决方案面临挑战,OEM一边需要不遗余力地优化充电时间以使车辆更具竞争力,另一边同时还需兼顾车辆系统部件成本,尤其是在国家和地方政策补贴逐渐减少后,以便在保证价格优势的同时可获取更高的利益。

表1. 部分厂家EV车型续航里程及交流充电功率

电动汽车充电系统的设计趋势是大功率、高效率,以便在一次充电保证尽可能多的续驶里程。汽车OEM虽可依靠建设直流快充设施来提供快速充电方案,但直流快充基础设施同时也会额外成本及空间等要求,而随着V2G&V2L&V2V等充电技术增值服务的发展,提升OBC的充电功率,利用大功率的OBC对车辆进行充电,也是电动汽车私人专用和公共设施充电解决方案的重要方式。

对于车载充电机产品扩功率、降成本的发展趋势,主要形成两种技术形态:

1)功能扩展:单向充电技术向双向充电技术发展。

对于装载电池电量不大的的车辆(如PHEV,小型化EV等),单向低功率车载充电机产品仍将大范围应用。OEM通过新系统集成化设计用以优化降低成本,推出高效且便宜的车载充电器,比如将充电机与DCDC功能集成(可减少电气连接、复用水冷基板及部分控制电路)。

图2. 三菱汽车“i-MiEV”车载充电机与DCDC集成示意图

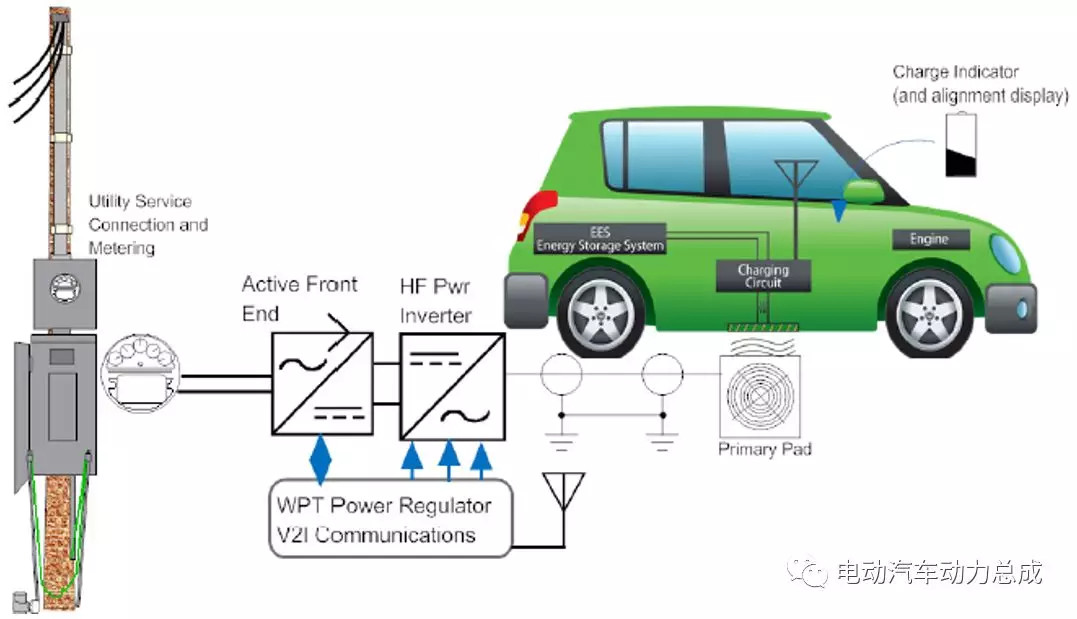

另一方面,在电动汽车智能驾驶技术的突飞猛进下,为提升车辆充电的便捷性,提升用户体验,车辆无线充电进一步成为技术风口。

图3. 车辆无线充电示意图

以上,车载充电机在结构形式或者充电形态上的改变,由于充电功率限制以及成本控制目的,一般只支持单向充电,但是随着电池能量的提升,客户需求的变化等原因,对双向的充电也越来越多。

图4. 比亚迪唐的V2L技术

2)功率扩展:单相充电技术向三相充电技术发展。

现阶段,许多电动汽车不支持高于6.6kW的交流充电功率水平,但交流连接器支持高达19kW(美国)、14kW(欧洲)的单相功率水平和高达52kW(美国)、43kW( 欧洲、中国)的三相功率水平,标准化充电功率与EV交流充电功能之间还未完全匹配,因此,在现有充电标准内增加AC充电水平存在相当大的潜力。

表2.美国、欧洲及中国交流充电额定电压/电流表

为了提升充电功率并降低车辆充电系统的成本、重量和所需空间,通过将电池充电器和电机驱动器有效集成成为车载充电技术重要路径之一。

对于EV支持的最大充电水平,无论是DC还是AC,都受到电力电子设备和电池容许的散热限制,且EV热管理系统须设计成使电池在指定温度下可以在驱动和充电期间正常操作。因此,集成充电器设计用于在这些功率水平下充电的EV时,还需要避免了额外的冷却系统和部件要求。

【三】集成充电器技术

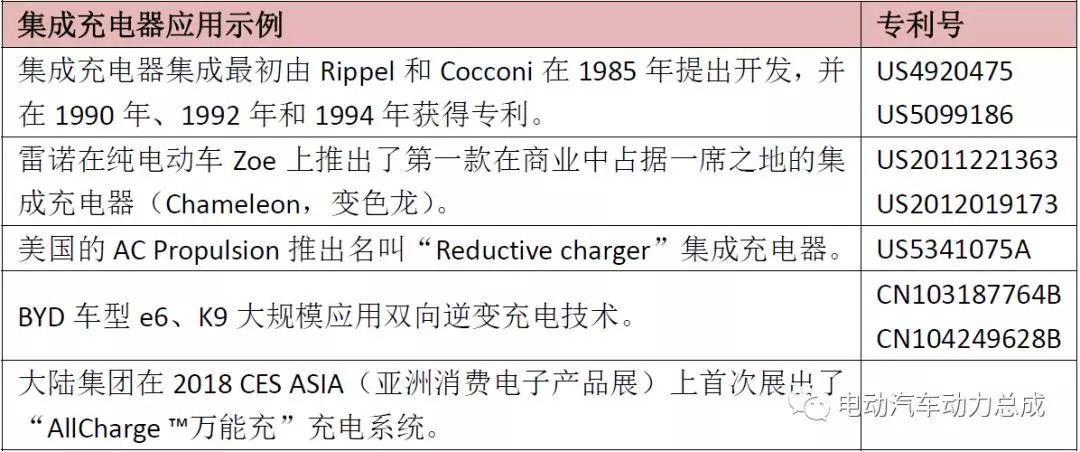

一般地,车辆驱动和充电不会同时发生,因此尽可能共用电力电子器件变得有现实意义,集成充电器最重要的优势是利用车辆现有组件系统实现了高功率、双向快速充电。

表3. 集成充电器市场应用示例

对于交流快速充电过程,集成充电器的实现并不简单,特别是三相交流充电。

◆安全问题:集成充电器和电网连接可以隔离(单故障安全)或非隔离(单故障需保护),出于隔离设计对系统成本以及充电效率的影响,非隔离式集成充电器成为车辆应用中的首选替代方案(非隔离化集成充电器倾向于最小化尺寸和重量)。

电网隔离虽不是强制性要求,但它可以大大简化安全要求,充电过程中,HV系统可视为符合IEC 60364-4-41的IT网络。若车辆集成充电器不与电网隔离,非隔离式的安全措施主要由通过做好绝缘措施以及安全防护(电网侧剩余电流监测(RCD)&车辆侧绝缘监测模块(IDM)&过流保险)来实现——此安全防护对隔离系统也需要,更进一步而言,系统需要在设计上保证充电电路和底盘接地之间的AC漏电流防止GFI电源插座跳闸以及选择合适的整车绝缘监测系统防止接地误报警断开充电回路。

另外,虽然与集成充电器降低基础充电设施成本目标相矛盾,电网侧配置独立的变压器进行隔离也是一种手段。

图5. 集成充电器电网侧配置独立变压器实施隔离方案示例

关于安全,集成充电器若进行双向充电(V2G),则需要考虑并网条件,如需考虑防孤岛效应等。

◆扭矩问题:集成充电器常见的具有商业化的做法是通过接触器重新配置绕组接线或者增加非集成装置来实现系统在驱动和充电模式之间的切换。若利用电动机绕组中的漏抗作为电网接口中所需的电感,主要挑战是在充电期间保持零扭矩。集成充电器单相(慢)充电时,相对容易可避免电机电磁转矩产生。但三相充电时,需要避免电机电磁转矩产生引起的不期望的机械振动、噪声。

图6.采用分立式和利用电机绕组式电感的集成充电器结构

【四】总结

随着PHEV/EV市场发展,消费者需求及市场竞争导向将对车载充电技术提出更高需求,需求拉引和技术推进将共同推动车载充电技术的不断创新。

虽然现有的AC充电解决方案无法与DC50kW以上的功率水平竞争,但冗余的电力电子设备的额外成本会推动集成充电技术的持续创新,以及随着无线充电技术的不断演化完善,相信车载充电技术必将作为电动汽车的一个重要竞争点。

来源:第一电动网

作者:楼佳烽

本文地址:https://www.d1ev.com/kol/72996

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

欢迎加入第一电动网大牛说作者,注册会员登录后即可在线投稿,请在会员资料留下QQ、手机、邮箱等联系方式,便于我们在第一时间与您沟通稿件,如有问题请发送邮件至 content@d1ev.com。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。