分享一个基础知识资料:锂电池极片微观机理及工艺的影响。其中,根据最新资料,内容和图片重新修改,大部分图片均取自相关参考文献。本人水平有限,内容并不全面,不熟悉的极化,SEI膜等内容未涉及。请大家批评指正。主要内容如P2页所示。

个人工作经历和经验主要是锂离子电池极片机理,工艺与设备开发。

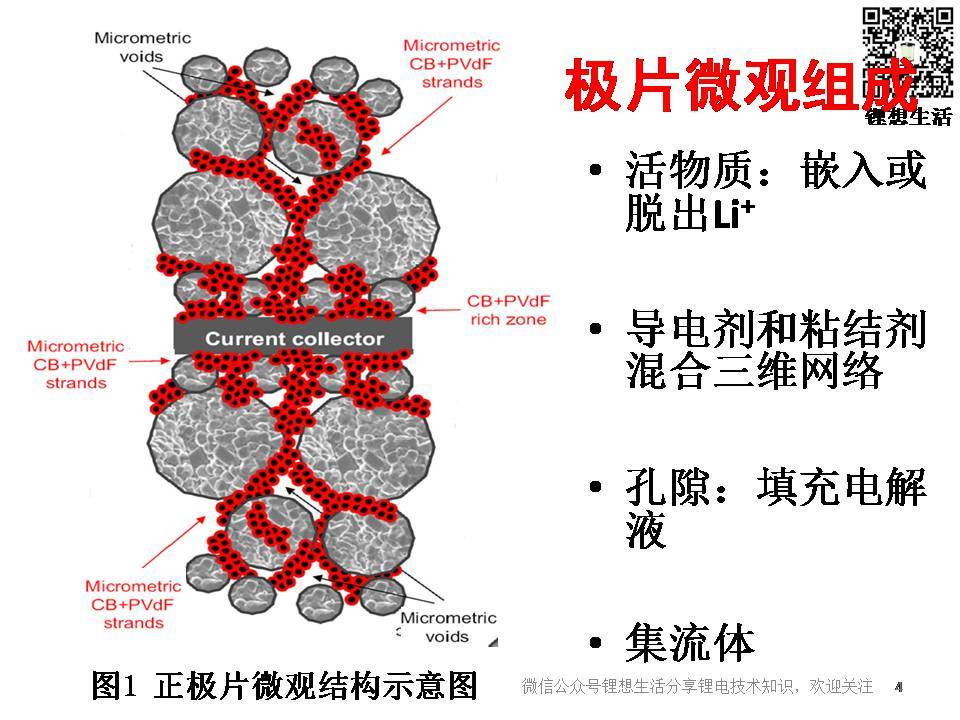

P4页是锂离子电池极片微观结构的基本组成。锂离子电池极片可看成一种复合材料,如图所示,主要由四部分组成:(1)活性物质颗粒,嵌入或脱出锂离子,正极颗粒提供锂源,负极颗粒接受锂离子;(2)导电剂和黏结剂相互混合的组成相(碳胶相),粘结剂连结活物质颗粒,涂层与集流体,导电剂导通电子;(3)孔隙,填满电解液,这是极片中锂离子传输的通道。涂层中各相的体积关系表示为:孔隙率 + 活物质体积分数 + 碳胶相体积分数 = 1 。(4)另外,极片还包括集流体,一般,正极为铝,负极为铜。主要收集电子并通过焊接的极耳与外界连接。

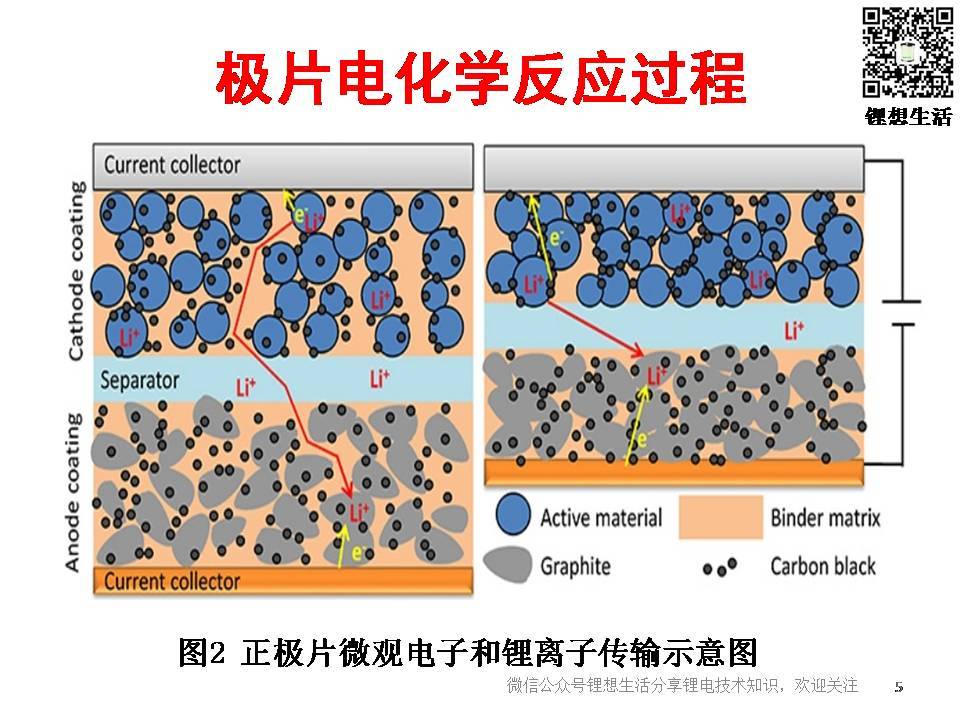

P5页开始讲第二部分:极片电化学过程。极片电化学过程 主要包括:

(1)电子流:电子在集流体与涂层界面传导、在活物质和碳胶相传输 。正极颗粒导电率低,主要通过导电剂三维网络传输电子。

(2)离子流:锂离子在极片孔隙内的电解液中扩散、迁移、传导 。

(3)电荷交换:在电解液/电极颗粒界面发生电荷交换 ,即电化学反应。

(4)固相内锂离子的扩散:通过SEI膜、在活物质颗粒内部扩散,遵循菲克定律。

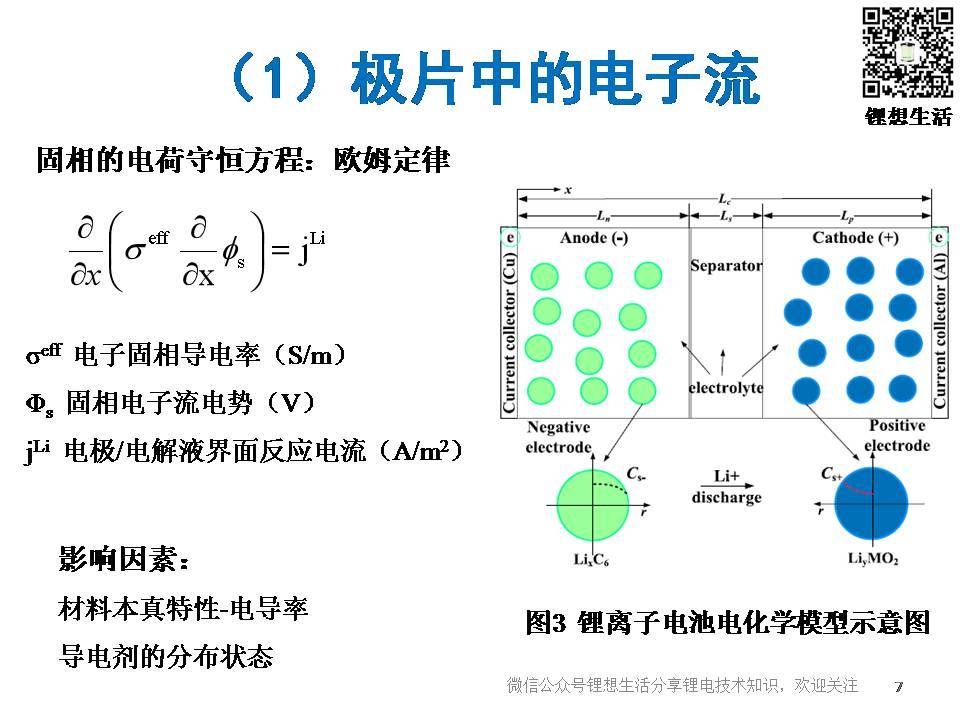

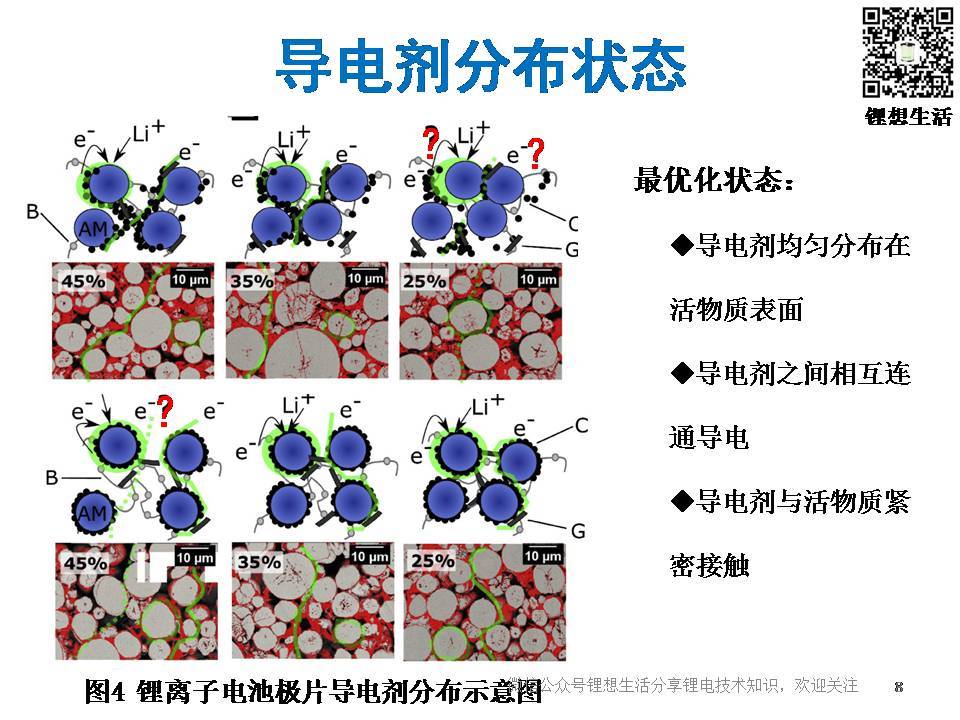

P7、P8页具体介绍电子流,电子主要通过固相传导,遵循欧姆定律,电化学模型中可以用P7页中公式描述,其中和极片微观结构相联系的参数是固相电子有效电导率,具体影响因素包括固相本征电导率特性,以及导电剂的分布状态、三维连通性。理想的导电剂分布是:(1)导电剂均匀分布在活物质表面;(2)导电剂之间相互连通导电;(3)导电剂与活物质紧密接触。

P8页中上面右侧所示图中,导电剂没有和活物质紧密接触,电子无法传递到活物质表面,因此也没法进行电荷交换。而下面左侧图中,导电剂孤立,没有和其他导电剂网络联通,电子同样无法传递。

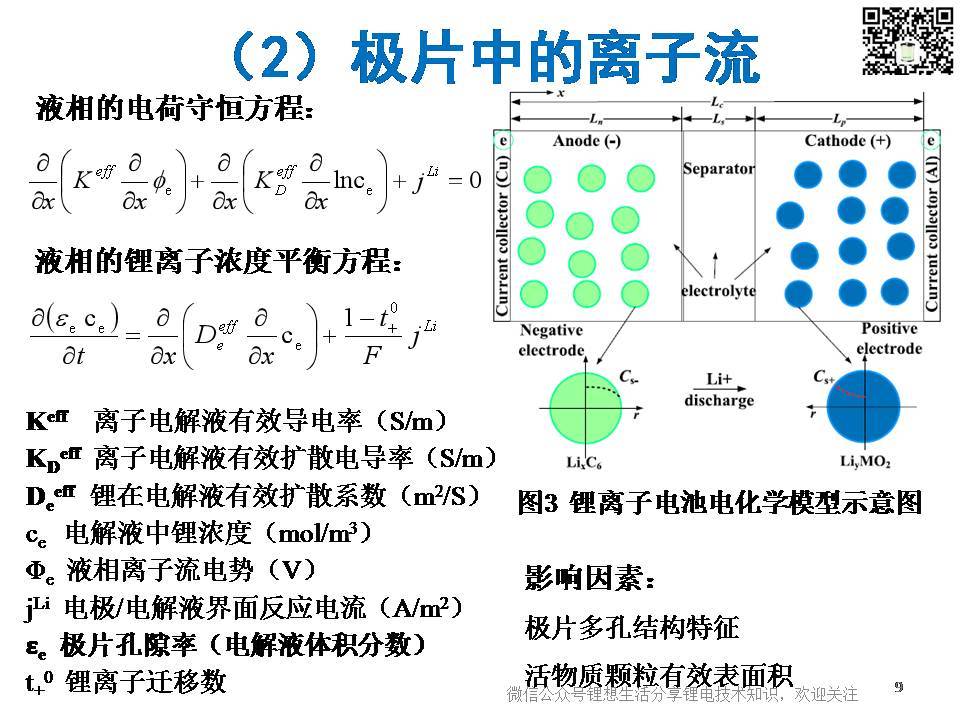

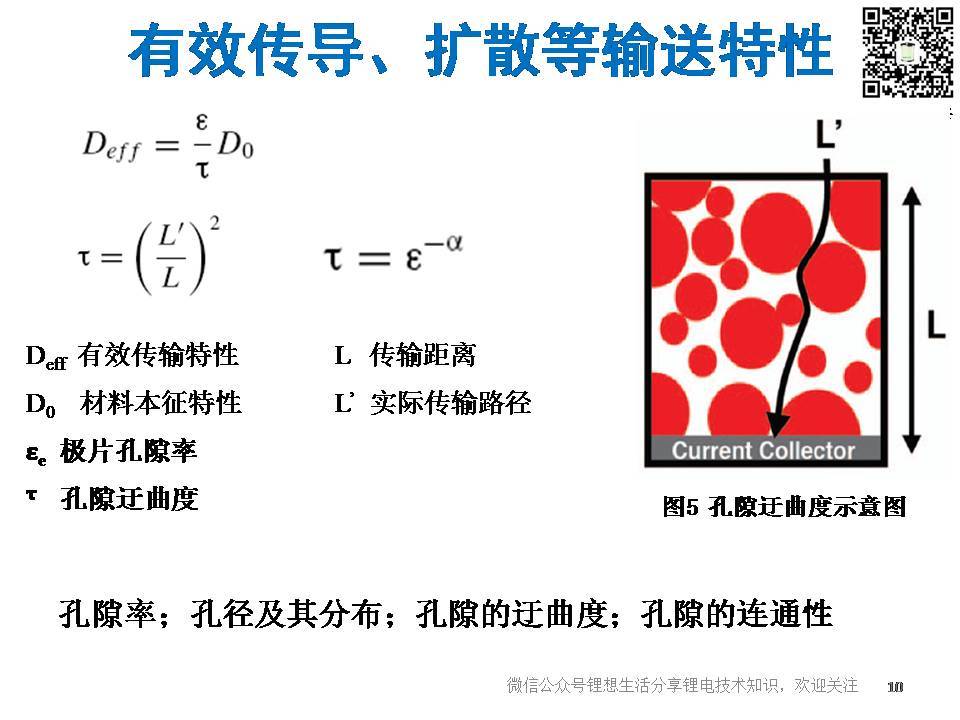

P9页接下来介绍极片中的锂离子流,锂离子通过孔隙中的电解液进行迁移,扩散。电化学模型可用电荷守恒,浓度平衡方程描述。在这两个公式中,和极片微观结构相联系的参数主要有有限传导、扩散等输送特性,而这些又与孔隙结构相关。如P10页中公式和示意图所示,可描述这些有效输送特性参数,它们与孔隙率和孔隙迂曲度有关系,因此,离子传导主要与孔隙率;孔径及其分布;孔隙的迂曲度;孔隙的连通性等相关。

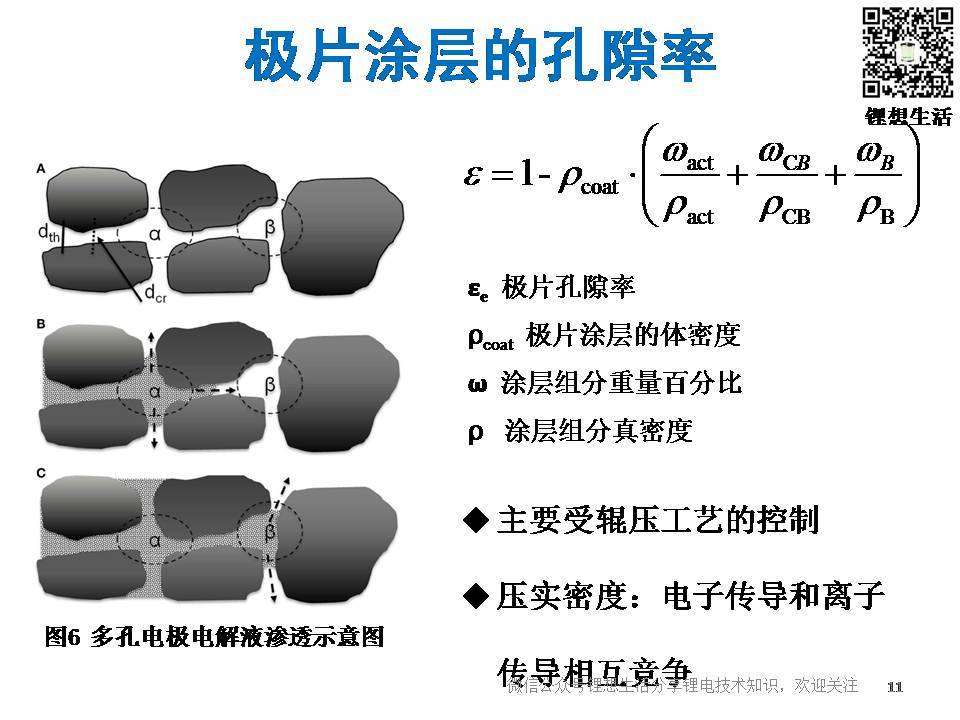

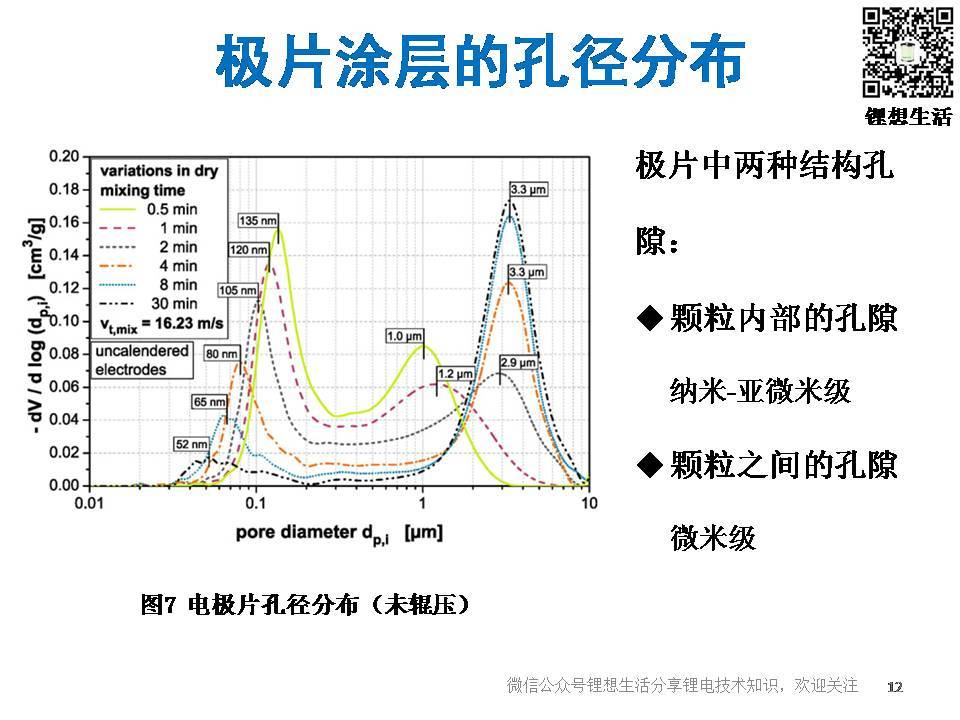

P11页介绍孔隙率,它直接由极片涂层辊压后的压实体密度 , 涂层组分重量百分比 , 涂层组分真密度决定,而压实密度主要由辊压工艺控制。在注液工艺,电解液浸润到极片孔隙中,如果没有充分浸润,存在干区,就无法发生电化学反应,容量会损失,比如极片内的盲孔。一般地,极片中存在两种尺度的孔隙: (1)颗粒内部的孔隙 ,尺度为纳米-亚微米级 ;(2)颗粒之间的孔隙 ,尺度为微米级。这两种结构的孔洞对电池性能影响都挺关键的。

另外,电极/电解液界面的电化学反应、固相锂离子扩散等过程与活物质体积分数,固液界面面积,颗粒半径等有关联。以上就是极片微观结构与电化学过程。

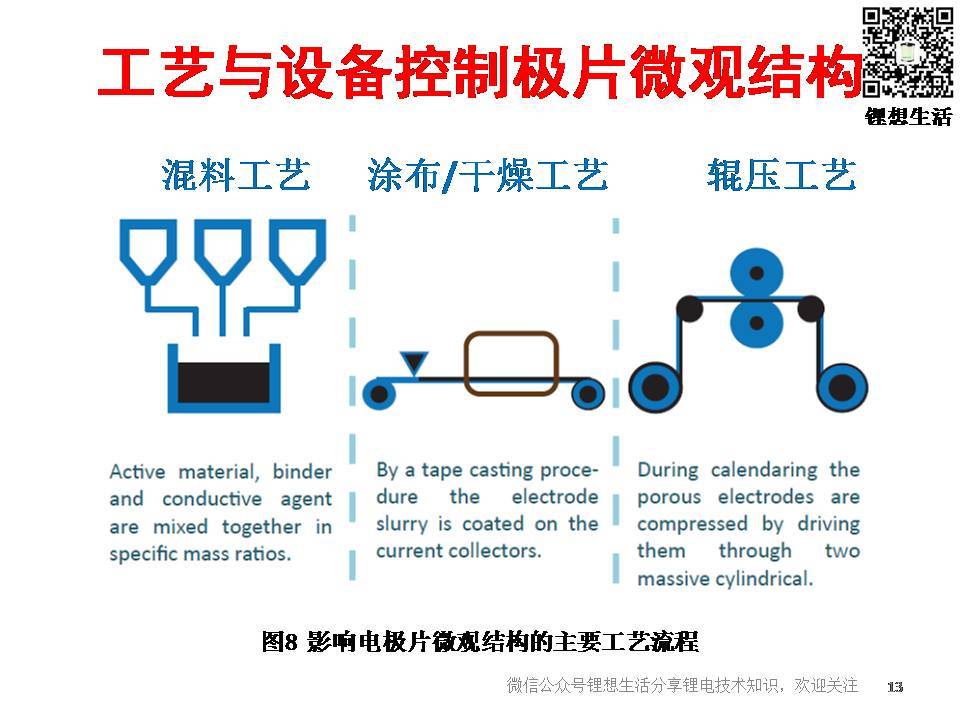

P13页开始进入第三部分:极片工艺对微观结构的影响。锂离子电池极片制造一般工艺流程为:活性物质,粘结剂和导电剂等混合制备成浆料,然后涂敷在铜或铝集流体两面,经干燥后去除溶剂形成极片,极片颗粒涂层经过压实致密化,再裁切或分条。其中,对微观结构影响巨大的工艺主要包括混料,涂布/干燥,辊压。

混料工艺要求:第一电池浆料分散均匀,如果浆料分散不均,有严重的团聚现象,电池的电化学性能受到影响,导电剂分布不均匀会影响极片电子流,粘结剂分布不均匀会影响涂层结合强度;第二,浆料需要具有良好的沉降稳定性和流变特性,满足极片涂布工艺的要求,并得到厚度均一的涂层。

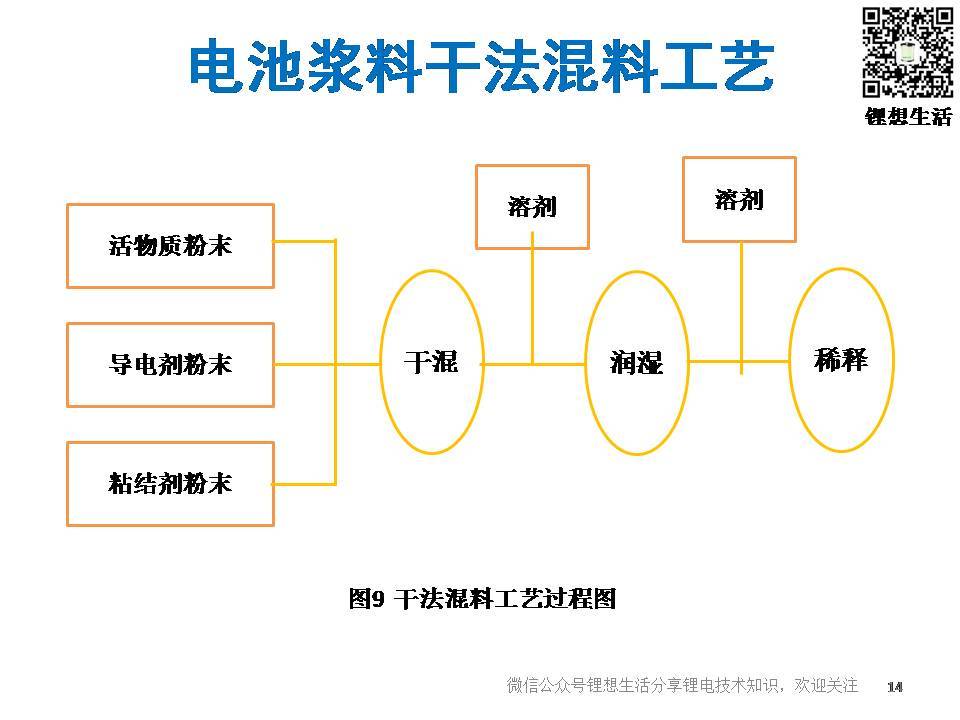

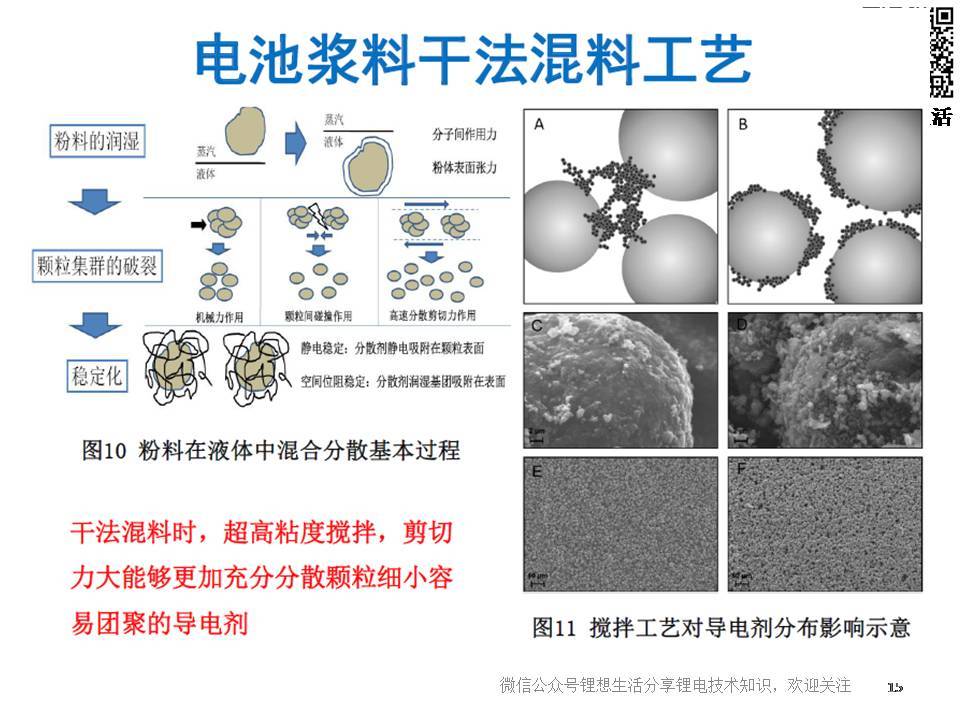

固体粉料在液体中分散基本过程如P15页图所示,分为:(1)粉料的润湿,将附着于粉体上的空气以液体介质取代。(2)颗粒团聚体的破裂、分散。(3)固体悬浮物的稳定化,阻止已经分散的颗粒发生在团聚,分散稳定作用有静电稳定、空间位阻稳定。混料工艺中投料顺序,搅拌工艺参数,环境温湿度等都会影响浆料均匀性和稳定性,之前一篇文章提到过干法混料工艺时超高粘度搅拌,剪切 力大能够更加充分分散颗粒细小容 易团聚的导电剂和粘结剂。总之,混料工艺复杂,对电池影响大。

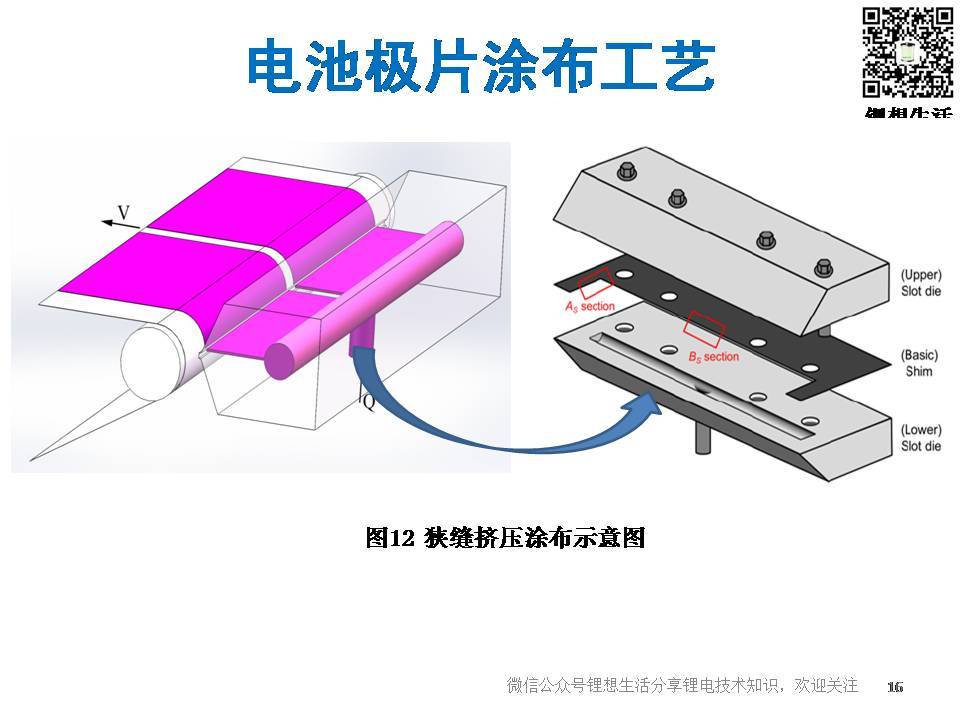

锂离子动力电池行业已经普遍采用狭缝挤压式涂布技术制造电池极片,实际工艺过程中,涂布液的均匀性、稳定性、边缘和表面效应受到涂布液的流变特性影响,从而直接决定涂层的质量。采用理论分析、涂布实验技术、流体力学有限元技术等研究手段可以进行涂布窗口的研究,涂布窗口就是可以进行稳定涂布,得到均匀涂层的工艺操作范围,其受到三类因素的影响:

(1)流体特性,如粘度μ、表面张力σ、密度ρ;

(2)挤压模头几何参数,如涂布间距H,模头狭缝尺寸w;

(3)涂布工艺参数,如涂布速度v,浆料送料流量Q等。

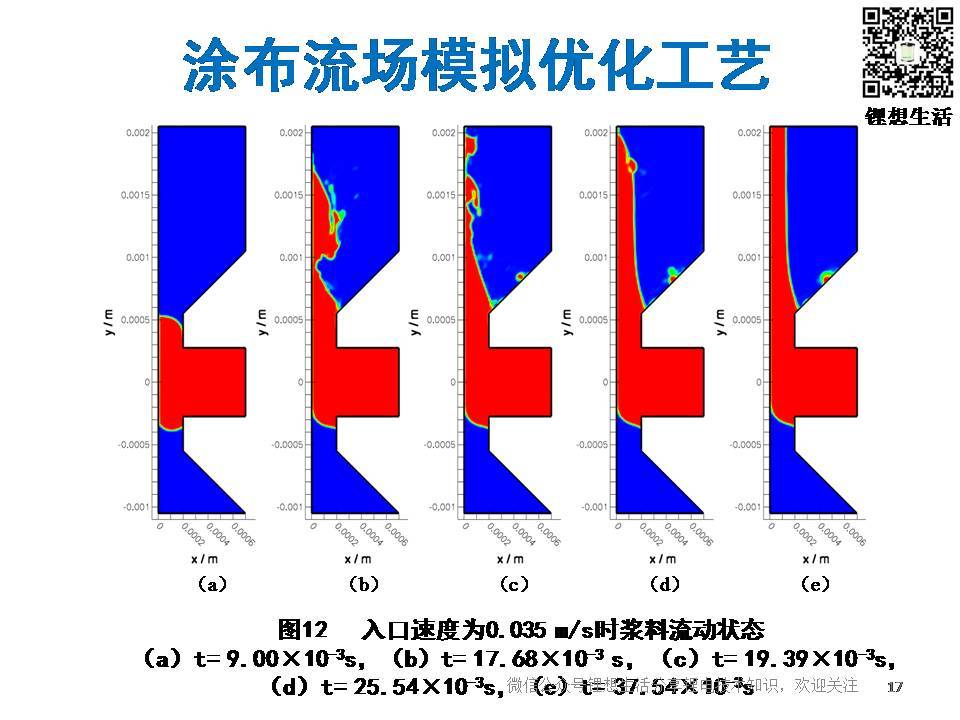

P17页是自己模拟的简单的涂布流场开始阶段流动状态,从而优化涂布工艺参数。

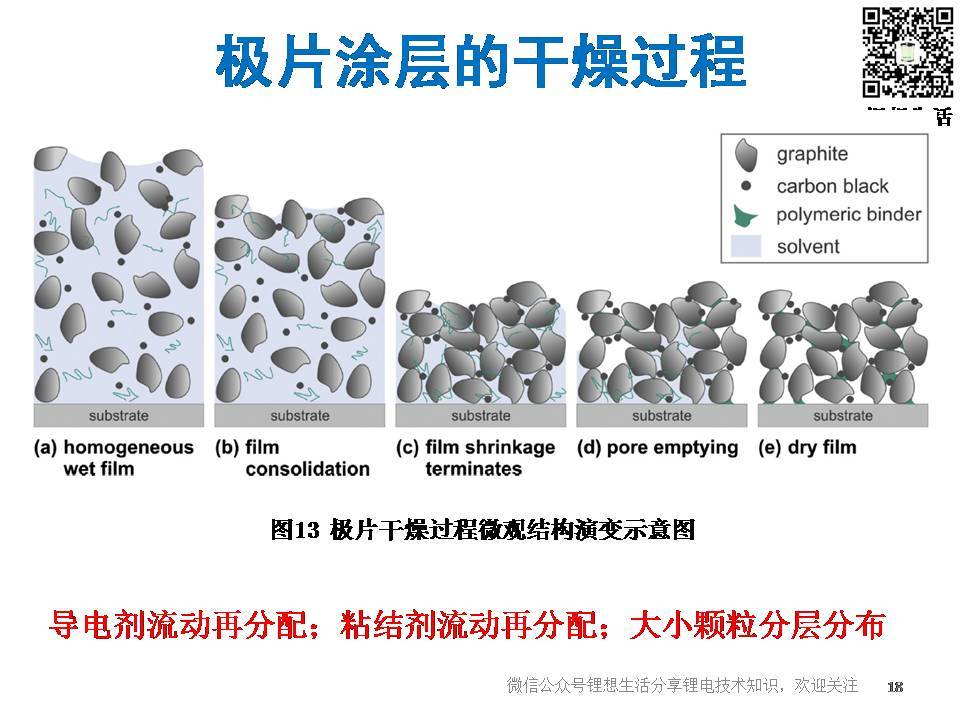

极片干燥过程中,溶剂蒸发时,涂层总会经历一定的收缩,固体物质在湿涂层中彼此接近,最后形成多孔的干燥电极结构。在涂层收缩和溶剂蒸发过程中,添加剂容易迁移,可能在多孔电极中重新分配,比如普遍认为存在的粘结剂迁移。当干燥速度太高时,涂层表面溶剂蒸发,可溶性的或分散性的粘结剂倾向于以高浓度存在于涂层表面。局部富集必然导致其他区域量减少,比如涂层和集流体界面粘结剂减少会导致涂层结合强度低。而且粘结剂分布不均匀也会导致电池电化学性能裂化。因此,干燥条件以及溶剂蒸发对电极制造过程是非常重要的。

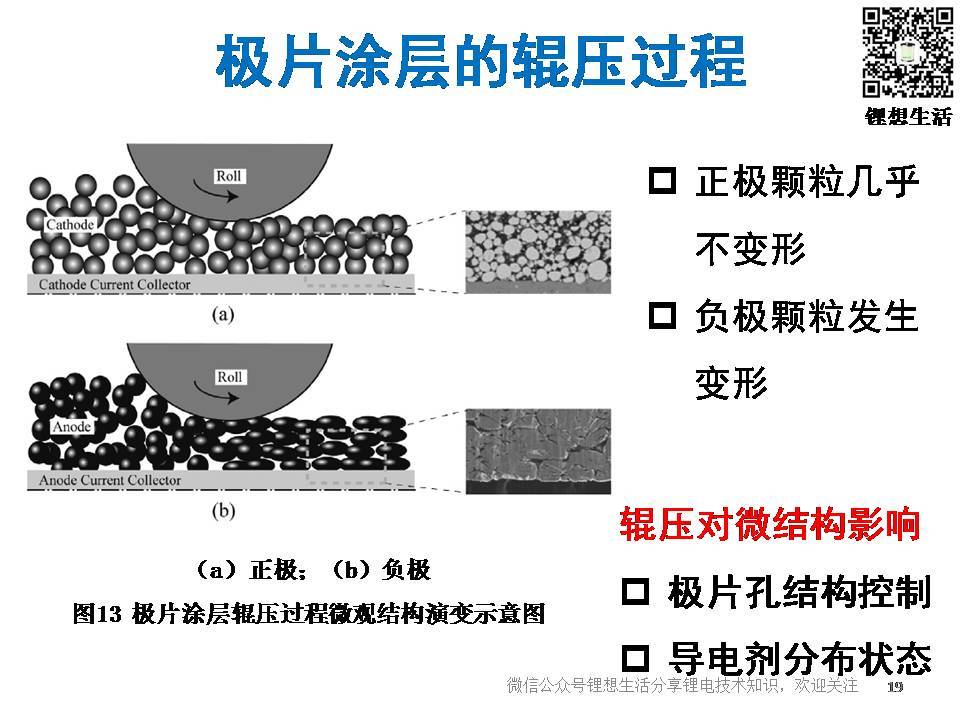

P19页是极片辊压过程示意图,在辊压过程中,两面涂敷颗粒涂层的极片被送入两辊的间隙中,在轧辊线载荷作用下涂层被压实,涂层密度由初始值ρc,0变为ρc。另外,由于正负极材料本身性质差异,正负极极片辊压过程微观结构变化也不相同。正极颗粒材料硬度大,不容易产生变形,而石墨负极硬度小,压实过程会发生塑性变形。总之,辊压工艺对极片孔隙结构起决定性作用,强烈影响电池性能。

来源:第一电动网

作者:锂想生活mikoWoo

本文地址:https://www.d1ev.com/kol/53976

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

欢迎加入第一电动网大牛说作者,注册会员登录后即可在线投稿,请在会员资料留下QQ、手机、邮箱等联系方式,便于我们在第一时间与您沟通稿件,如有问题请发送邮件至 content@d1ev.com。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。