【特约研究院 柏俊波】上两期周报着重关注并提出了低速电动车整车电气安全方面的布置建议和提高正面碰撞安全性的车身结构优化建议,详细参见:

研究周报 | 低速电动车安全布置锂电池组 必须考虑的关键点有哪些?

研究周报| 做好车身结构四点优化,提高低速电动车正面碰撞安全性

本期周报将继续围绕碰撞安全议题进行相关技术保障探讨。

侧面是整车中强度较薄弱的部位,而且乘员与车门内板之间一般只有20〜30厘米的距离,这意味着车身侧壁为侧面碰撞提供的缓冲空间比正碰要小很多,提高车身侧面碰撞能力的难度相对较高。这也是低速电动车标准草案中,侧面碰撞测试一项引起厂家争议的一大原因。本文从侧面碰撞的载荷路径传递进行分析,对侧面结构变形量及变形位置与人体伤害的对应关系进行探讨,提出了六点提高车身结构侧面抗撞性的优化措施。

一、侧碰试验的技术要求及侧碰中乘员损伤原因

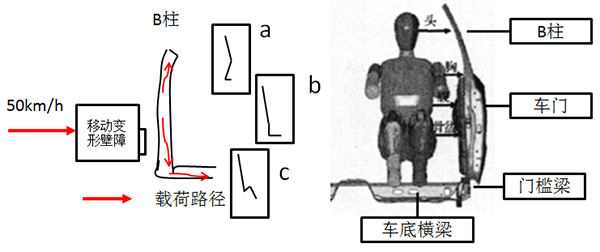

我国《GB20071汽车侧面碰撞的乘员保护》标准中,对汽车侧碰试验技术要求是:试验在驾驶员一侧进行。在碰撞瞬间,被测车辆静止于试验地点,移动变形壁障与试验车辆侧面垂直,并垂直相撞。碰撞时的速度要求是,至少在碰撞前0.5m的范围内移动壁障要保持50±1km/h的速度。如图1所示。

图1 整车侧面碰撞试验

一般来说,车辆发生侧面碰撞时都会伴随有两个过程,即“一次碰撞”和“二次碰撞”。“一次碰撞”是指车辆与障碍物之间发生的碰撞,而“二次碰撞”是指车内司乘人员与乘坐室内物体之间的碰撞。司乘人员在碰撞过程中受到损伤的主要原因可归纳为以下三点:

(1)一次碰撞过程过分剧烈,以致传递到司乘人员身上的加速度值超过了人体的耐受极限,使人体器官受到损伤;

(2)由于一次碰撞过分剧烈,致使司乘人员与车辆侧面结构发生多次“二次碰撞”而受伤;

(3)在碰撞过程中,乘坐室变形太大,以致司乘人员缺乏生存空间而伤亡。

因为其中绝大部分的碰撞能量是由车体结构来吸收的,所以“一次碰撞”的特性决定了车辆最基本的碰撞安全性能。

二、侧向碰撞力的传递路径及侧向载荷路径设计的关键点

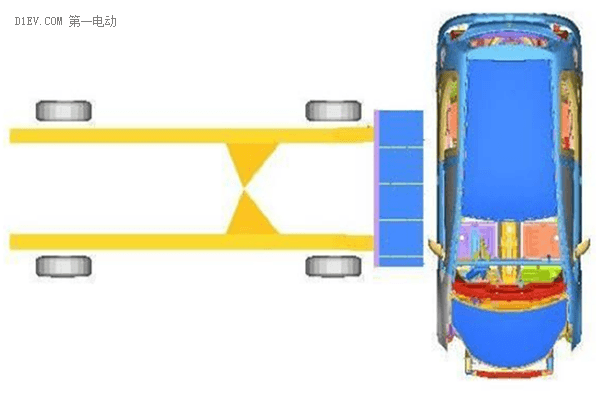

整车发生侧向碰撞后,碰撞产生的力的传递如图2所示:

图2 整车侧向碰撞后力的传递失意图

侧向撞击力传递的路径大致有四种:

(1)车门所受侧向撞击力向车门框传递。如果车门内布置了抗侧撞梁,前门受到的侧向撞击力将主要被传递到铰链柱和B柱;后门受到的侧向撞击力将主要被传递到B柱和C柱。

(2)铰链柱侧向力上端向下风窗横梁和仪表板安装横梁传递,下端向位于该处车身底部的横向结构梁传递。C柱受到侧向力时,情况与此类似。

(3)对B柱向车内变形的抵抗,主要来自其弯曲刚度和B柱上、下接头的刚度。通过B柱上接头,作用在B柱上的部分力通过车顶边梁、车顶横梁和相关的接头结构向非撞击侧传递。通过B柱下接头,作用在B柱上的部分力被传递给门槛梁。

(4)作用在门槛梁上的侧向力,一方面来自外部的直接撞击;另一方面来自B柱的传递。门槛梁受到的侧向力通过车身底部的横向结构被传递到非撞击侧。

侧向载荷路径的设计的关键点

由于发生侧面碰撞时乘员舱允许的压缩空间十分有限,所以车身结构侧面抗撞性设计应以提高乘员舱刚度、减小乘员舱变形为主要目标。为了减小汽车侧面受到撞击后对乘员舱的侵入,在设计侧向撞击力在车身结构中传递的路径时,要注意如下几点:

(1)乘员舱横向结构对侧向结构向车内的运动或变形起到了重要的抵抗作用。

(2)侧围结构自身的刚度对其向车内的运动或变形也起到了重要的作用。

(3)车门抗侧撞梁和B柱将侧向撞击力分流给侧围框架,并经乘员舱的横向结构传递到非撞击侧。如何将侧围结构组织成一个刚性的整体,对于减小车门对乘员舱的侵入非常重要。

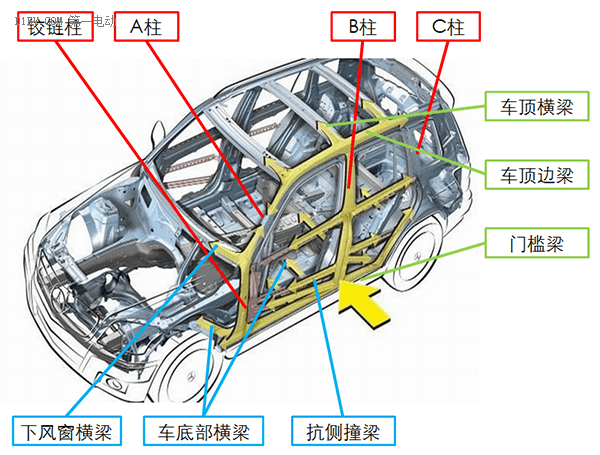

(4)采用类似3H形的加强方案车身结构,有利于碰撞力的分流。“3H”是指在车身的底部、侧面和顶部的骨架都呈现“H”形,并组成立体框架的设计,见图3。

图3 3H结构示意图

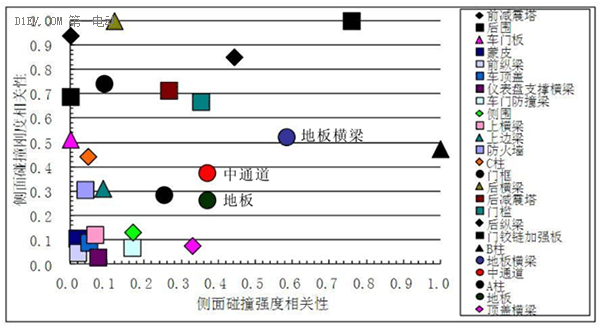

德国亚琛工业大学在2010年研究了25个车身部件在侧碰中的表现,发现:在侧面碰撞时B柱、车门防撞梁、地板横梁、门槛梁等对侧面碰撞安全的影响较大,各部件刚强度和安全性的相关性如图4所示。

图4 部件刚强度和侧面碰撞的相关性

三、提高整车侧碰安全性的主要结构件设计优化建议

建议从六个车身结构件的优化入手,提高低速电动车侧碰的安全性:

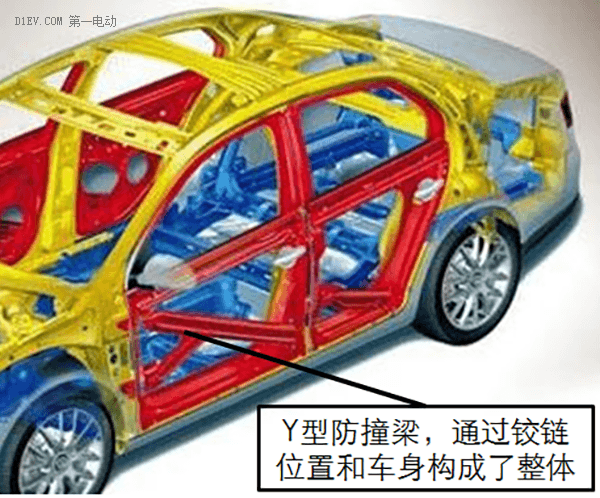

(1) 车门:常规增加板厚的方法会使车重增加太多,更合理的方法是设置抗侧撞梁,将车门受到的载荷分散给两侧的立柱,减小车门受撞击区域的变形。如图5中的Y型抗侧撞梁,可以通过车门铰链和门锁的位置与车身结合为一体,有利于将车门所受的撞击力有效地传给两侧的立柱。

图5 车门中抗侧撞梁的布置

(2) B柱:当车辆受到侧面撞击时,承受碰撞的部位一般是被撞侧的车门或立柱,而对于大部分车辆来说,其遭受侧面撞击时侧面几乎没有可以用于缓冲吸能的空间,因此对于车辆来说,理想的侧面碰撞特性是车门和立柱具有足够大的刚性,从而保证在受到撞击后不发生大的变形,也就是说不会由于侧面侵入车内而对乘员造成损伤。

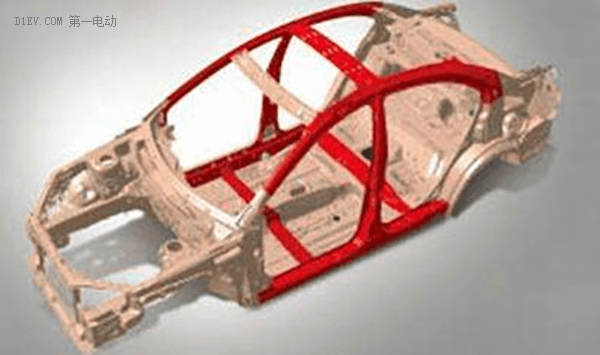

在考虑B柱对汽车侧碰性能的影响方面时,应该优先考虑B柱具有足够的刚性,同时考虑其受到撞击后的变形模式,以求尽量减少B柱向车内的侵入量并将变形位置放置到对人体伤害最轻的位置。图6,是B柱侧碰中可能发生的变形趋势与人体位置的对应图:

图6 B柱侧向力变形的几种可能的模式图

模式a中B柱中部向内侵入严重,大约处于人体的胸部位置;模式b中变形较大的部位集中在B柱的下部,大约处于人体的骨盆位置;模式c中变形主要集中在B柱的下部,其上部和中部的变形比较小,基本上是由下部带动而产生的少量变形。模式c对于乘员的生存是最好的。该模式可以很好的将B柱因冲击而产生的变形都转移到B柱下端,从而可以有效的避免乘员头胸部的损伤。

基于以上分析,B柱结构优化建议有以下两点:

a、对于B柱来说,对其刚度的需求远大于对其吸能性能的需求,因此B柱应优先采用高强度钢材料。

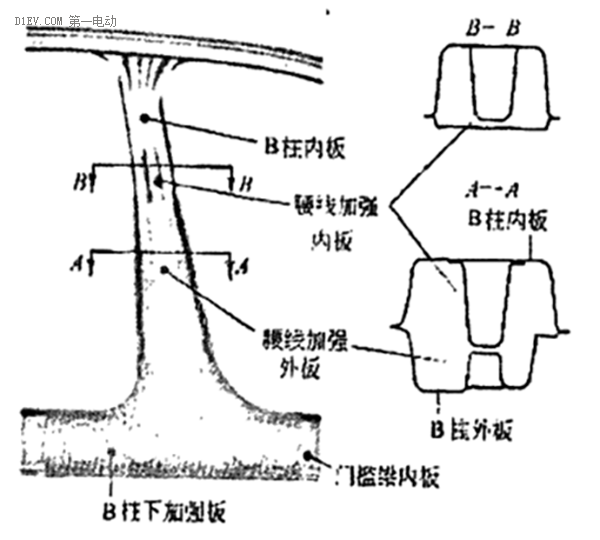

b、通过前面的分析可知,B柱中段抵抗向车内弯曲变形的弯曲刚度是非常重要的,这个刚度的设计要足够大。同时为防止因局部进入塑性变形阶段而产生塑性铰,通常采取加强措施,图7中B柱加强板的作用就在于此。

图7 B柱加强板示意图

(3)门槛梁:侧撞的门槛梁的变形主要是向车内侧的弯曲变形。为防止种变形,门槛梁中部受到侧向撞击力后向车内变形的弯曲刚度大小和分布很重要,增强措施包括增加承载面积、在梁内增加加强板以及填充发泡树脂等。

比如,可以把门槛加强板移至门槛外板内侧以便与其形成强度递增的变形模式,同时充分利用门槛内的溃缩空间,然后门槛加强板加长延伸至车辆前门铰链柱下沿,使之与其搭接上,从而形成封闭的受力关系,并在与地板横梁的连接处加上相应的诱导槽来抵抗变形。

(4) 接头结构:为了防止出现铰链效应,应当提高接头结构的刚度,以使侧面撞击载荷可以通过接头结构传递给其它主要承载结构。

(5) 乘员舱底部横向结构:在侧面碰撞中,乘员舱横向结构对侧围结构起到了支撑作用,其中起主要作用的是横向的梁结构,如顶盖横梁、前风窗下横梁、仪表板横梁和地板横梁等。从车身结构抗侧面碰撞设计要求的角度出发,应当提高它们的刚度并防止其在受到轴向载荷时发生弯曲失稳。

(6) 顶盖横梁:适当加宽顶盖横梁与车顶边梁的接触连接面积,以增大部件受力的传递强度,保证车顶不发生向外的弯曲变形。

编者按:为凝聚新能源汽车行业的研究力量,发挥协作效应,第一电动网建立特约研究员机制,邀请行业知名专家、大牛作者作为特约研究员,集中多方智慧,深入探索新能源汽车政策、资本、技术、市场等领域,并定期推出【研究周报】,解析行业热点问题。

站在规范出台的历史转折点上,企业的技术、产品和服务创新应该朝向何方?哪些企业有了成熟的思考和前期探索?为了明晰这些行业关注的热点问题,第一电动网将在3月3日于济南举办“泰山论剑——2017中国低速电动车大会”,以“低速电动车技术创新方向和实践”为主题,与低速电动车行业和关切这一行业的人士一道,探寻发展良策,共享真知灼见。【点击报名】

来源:第一电动网

作者:冰封之城

本文地址:https://www.d1ev.com/kol/49568

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

欢迎加入第一电动网大牛说作者,注册会员登录后即可在线投稿,请在会员资料留下QQ、手机、邮箱等联系方式,便于我们在第一时间与您沟通稿件,如有问题请发送邮件至 content@d1ev.com。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。