毫无疑问,特斯拉(Tesla)的成功极大地促进了国内18650动力电池的蓬勃发展,不仅电池厂持续发力扩产能,同时也带动了上游原材料厂、设备供应商,下游特色Pack生产厂的发展,创造了不少机会,应该是大功一件。

Tesla在公开场合谈到超级电池工厂(Gigafactory)投产后要生产20700型号来代替现有18650,这让国内的很多18650厂,整车厂又一次的“躁动”起来了,设备厂也跃跃欲试,谈各种解决方案,讲20700的各种优势,但事实是这样的吗,是不是有点“醉翁之意不在酒”?,如果不好好讨论,一味的跟随更改,未必能有好的收益。

首先,我们了解一下相关的背景:

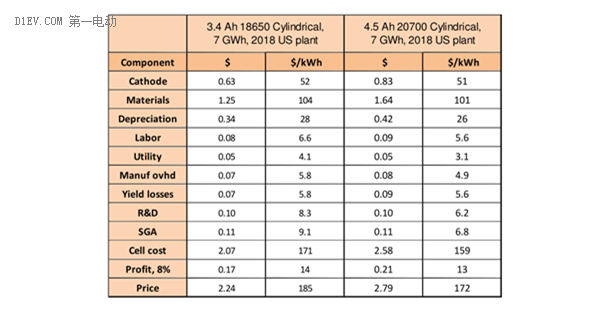

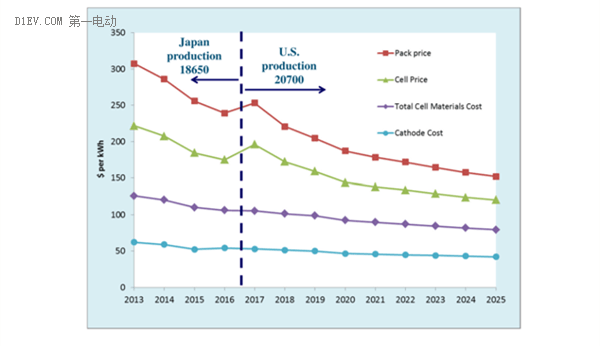

Tesla公开说明选择20700的优势:“If the new meets the same life and safety requirements, once it is produced at the same yields and at high volume, it will offer about 3-4 % increase in energy density and a 7 % reduction in cost”,即在达到与18650同样的良率和产能后,能带来能量密度增加和成本下降两个优势,这从下表中也能得到充分体现。

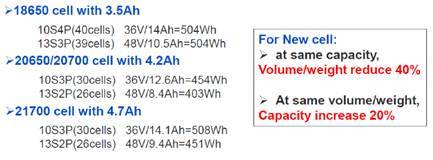

在此前后,Samsung公开开发21700,LG生产20650型号(见下表)。

|

|

Samsung SDI |

Panasonic |

LG |

|

Dimension |

21700 |

20700 |

20650 |

|

Type |

47P |

NCR 20700B |

M42 |

|

Capacity /Ah |

4.7 |

4.2 |

4.2 |

|

MP |

2016 Q2 |

2015 Q1 |

2015 Q1 |

国际上做18650的几大巨头都在并行着“后18650电池”的开发和生产,这对国内带来影响实属必然,但面对各成体系,各有差异的尺寸,我们似乎很难说出谁是谁非,我们要不要跟,跟谁?

其次,我们需要初步算下经济账:

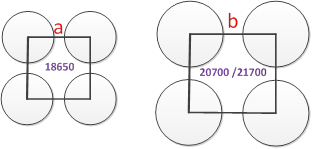

Hitech Energy 曾有个测算,如果采用新尺寸电池后能量或体积都有很大的改进(下图)。

上面的计算但从电池的密集堆积来算,是存在很大出入的。在是否进行调整,不能单单的计算单体电池的体积和能量密度的多寡,国内企业需要考虑以下几个问题:

1. 单体能量的增加与系统能量增加的差异性

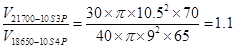

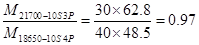

还是以Hitech Energy的计算为例,10S4P的18650和10S3P的21700的能量基本一样,那我们仅考虑单体的密集堆积进行计算,可以得出:30支21700的体积是40支18650体积的1.1倍,质量则为0.97倍。

(注:21700电池的质量62.8g为按能量密度提高4%后的估算值。)

这仅仅是简单的从单体的密集堆积角度考虑,在实际设计中还存在三个问题需要进一步核定:

1) 单体电池之间的安全冗余空间的调整

由于21700 /20700 /20650电池容量的增加在实际PACK设计中需要考虑单支电池安全失控后对周围电池的影响及问题的可控性,所以需要重新计算电池之间的“安全设计距离”,这个距离肯定要大于18650的(b > a),这进一步增加了体积。

2) PACK零部件减少带来的总体质量的下降和成本的下降

采用20700 /21700 /20650后,由于同等能量下,电池数量减少(以21700为例,减少1 /3),这会带来整个Pack内部金属连接件数量的减少,这会进一步降低电池Pack的质量。

同时按Tesla提供的pack的成本占据总系统成本的 ~ 24% (每年按生产10万个70 kWh系统的量核算),那么零部件的减少对整体成本的降低还是有一些贡献的。

3) “无用”空间的“有效”使用问题

在18650系统空间排布中,必定会出现“无用”空间,但这些空间在采用20700 /21700 /20650后可能会得到有效使用。这仅是初判,真实情况取决于整车Pack的空间布局,这对Tesla这种企业是可知的,他们肯定测算过N次,这也是他们所提及的。但对国内18650电池厂而言,面对众口难调的整车厂,这点是很不确定的,也许更改后“无用”空间会更多。

2. 成本的降低是以量和高良率为前提的

Panasonic、Samsung、LG的18650电池良率一般在98%以上(一次直通率),而国内的一般控制在90%左右,电池的成本降低是以量和良率的不断提高为基础的,下图为Tesla电池成本的降低图。这里面存在的潜在风险是:“Battery cost will go up slightly in 2017 due to high depreciation charges, but larger capacity per cell will neutralize the increase by 2018. However, if the factory is installed and utilization is below, say, 70%, there will be no cost advantage over evolutionary growth, even in 2020”。

另外,对于B品电池(低容,非安全问题电池)的处理也涉及成本的核算,简单为例按年产1亿支电池为例,良率按90%计算,除去过程损耗,一年也有约500万支的B品。目前18650电池的适配性很强,可以在3C,笔记本领域进行消化,基本能收回成本,但对于20700 /21700 /20650而言,尚没有形成有效的产业链来消化这些电池,这无疑会增加成本。

3. 更改尺寸的前期制备投入

在现有生产线上更改,主要涉及装配和化成设备更改。如果是半自动线,装配工序的模具调整需要的投入不大;如果是全自动线,调整带来的成本增加还是需要考虑的;化成、分容设备,尺寸的调整应该投资不大。

最后,我们考虑系统安全的边界与单体容量的关联性

国内26650电池起步也比较早,电池的体积是18650的2倍。如果非要提高容量,我们为何不发展26650,非要舍近求远?,唯一的问题是单体电池容量增加多少会对安全带来影响,会不会出现安全与容量关系的“拐点”?,1.3倍就可以,2倍就不行?,这个问题暂时还不好回答,需要进行科学的计算,从Pack角度去评估。

综合考虑这个问题,在实际中需要冷静看待:

1.Tesla是例外,电池、系统、整车一体化,全产业链覆盖,可以做到设计的闭环,这与其它企业有根本性的区别,他们可以全面评估更改的利弊,这是国内18650电池厂目前所不具备的。

2.面对20700 /21700 /20650以及国内的26650,我们不能唯“20700”论,需要与战略整车客户充分沟通,同时算好经济成本,B品(低容,非安全问题电池)如何消化,是否有终端客户?。

3.如果是新建生产线,可以考虑产品尺寸的兼容。

所以在评估尺寸是否调整时需要全方位分析,避免“南橘北枳”。

来源:第一电动网

作者:安富强

本文地址:https://www.d1ev.com/kol/44304

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

欢迎加入第一电动网大牛说作者,注册会员登录后即可在线投稿,请在会员资料留下QQ、手机、邮箱等联系方式,便于我们在第一时间与您沟通稿件,如有问题请发送邮件至 content@d1ev.com。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。