熟悉电动汽车的人都知道,电机是电动汽车的主要动力装置,就相当于燃油车的发动机。目前市面上比较常见的电机有两种,分别是永磁电机和感应电机。其中永磁电机可以让低速状态下的使用变得更加省电、能耗更少,但高速状态下的动力会略感乏力,而感应电机则正好相反,高速状态下的动力十分强劲,缺点就是更费电、经济性较差。那有没有办法能把两者的优点相结合呢?蔚来给出了答案。

为了更好的进行产品研发,蔚来专门成立了XPT蔚来驱动科技公司,一家提供智能动力解决方案的科技公司。2016年,XPT蔚来驱动科技公司在南京建造了第一所先进制造技术中心。其后,XPT蔚来驱动科技公司先后布局长三角地区,形成南京、上海、合肥一线多点的制造和研发布局,充分利用地理与经济优势,为其打造稳定、可持续发展汽车制造产业链奠定了良好的基础。

蔚来在新一代ES8上创新性的采用了“前160kW永磁电机+后240kW感应电机”的动力组合,既保证了低速场景下的代步省电,也满足了高速场景下的动力需求。之后又在蔚来ET7上进行了全面升级,前电机升级到180 kW,后电机升级到300 kW。也正是因为这项升级使得蔚来ET7的零百加速成功提升至3.9秒,成为了真正的高性能电动跑车。

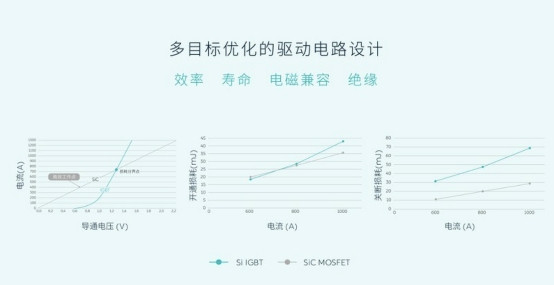

除此之外,蔚来还在ET7的电机上使用了碳化硅功率模块技术。之所以要使用碳化硅,首先是因为碳化硅在低载时的能效和里程是可以大幅的增加的,尤其是在城市工况上,电流能力可以提升了30%以上,所带来的好处就是性能的提高,这也恰好符合蔚来汽车高性能的产品基因。其次是因为电池的容量越大,使用碳化硅能够带来的利益也就越多。使用碳化硅之后能够使得整个体系能力增强,效率更高。

从碳化硅的模块上来看,评价它的指标主要有两点。一是导通电阻,这是决定碳化硅损耗的高低,另一个就是热阻,可以有效的提升散热能力。

碳化硅更适合城市的工况,除了效率之外,我们就得考虑一下可靠性,包括EMC电磁兼容以及绝缘问题。通过多轮的优化设计,减少环路的电感,去优化驱动参数,以及驱动芯片的选型和应用等,来实现整个硬件系统的优化与设计。

在软件方面同样要进行系统的考虑,车速较低时,就会降低电开关的频率,使开关的损耗减少35%,高负载时会进行过调制优化策略,减少损耗的同时提升效率。总的来说,180kW永磁同步电机碳化硅模块的应用,使得ET7电控系统的综合损耗降低了4%~6%,很好的改善了ET7在城市工况下的功耗表现。

科技成就未来,这句话在蔚来的身上得到了最好的诠释。最后借用李斌的那句“再苦不能苦研发”来结尾,很显然李斌的这次判断赌赢了,相信蔚来一定会带领中国的电动汽车行业走向更加美好的未来。

来源:第一电动网

作者:车资讯

本文地址:https://www.d1ev.com/kol/162845

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。