跨国车企inhouse零部件制造的代表看大众,看丰田,都很有意义。今年1月底,大众发布了它在零部件业务上的最新布局。它根据电气化发展趋势将零部件业务重新做了整合,并瞄向了外供。

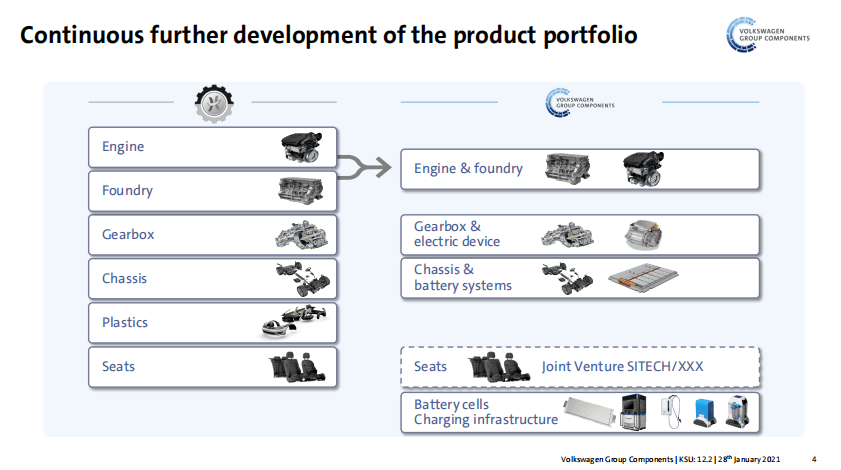

大众集团零部件公司(Volkswagen Group Components,VWGC)是大众集团于2019年1月所成立,负责发动机、铸造、变速箱、底盘、塑料和座椅七大产品线的开发和生产。如今,它的思路发生剧烈转变,对零部件业务进行了重新梳理。

新业务单元分为发动机和铸造(Engine & Foundry)、变速箱和电驱动(Gearbox & Electric drive)、底盘和电池系统(Chassis & battery systems)、座椅(通过合资公司运行)、电芯和充电设施(Battery cells & Charging infrastructure)五大板块。

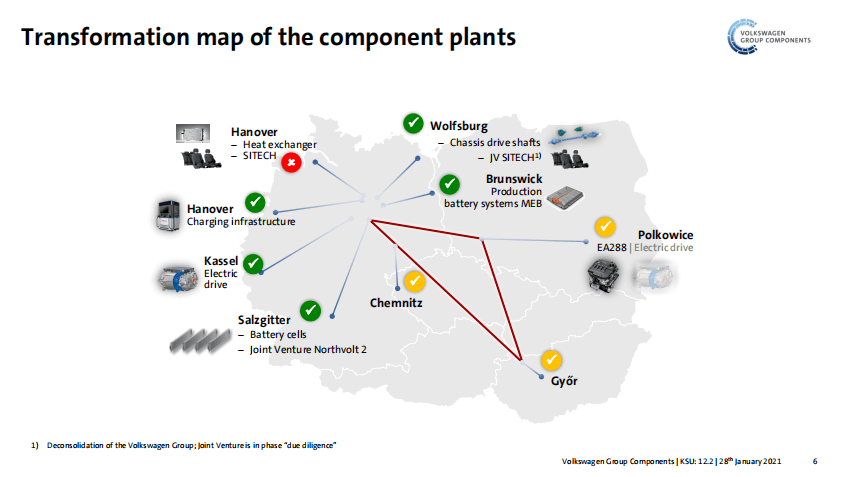

这些业务的制造落在卡塞尔(Kassel)、布伦瑞克(Brunswick)以及萨尔泽特(Salzgitter)、Hanover(汉诺威)、Wolfsburg(沃尔夫斯堡)等地。

布伦瑞克工厂制造底盘和电池系统的大部分零部件,包括减震器、副车架、前后传动轴、车轮转动装置、硬件与软件、转向系统、刹车、电池系统等。MEB平台所需的电池系统均将产自该工厂,而电芯将产自大众与Northvolt的合资萨尔泽特工厂。

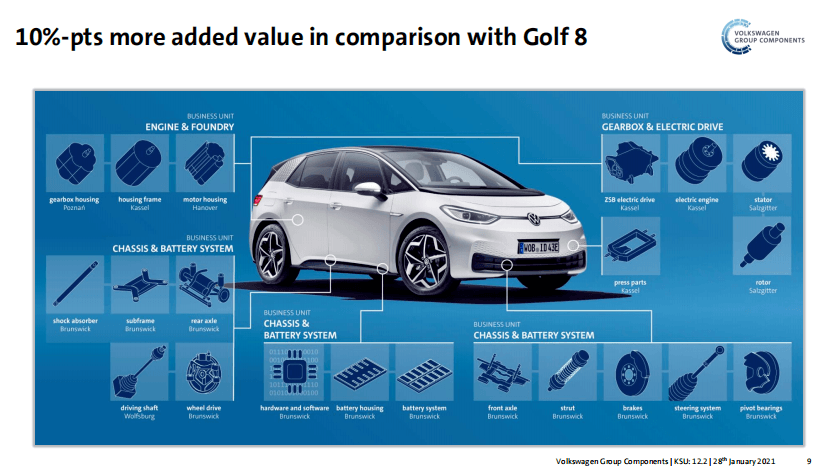

卡塞尔工厂从大众集团的变速箱生产基地演变为电驱动系统的工厂,生产ZSB电驱动、电机。它所需要的定子和转子则来自萨尔泽特工厂。变速箱壳体在波兰的波兹南(Poznań)生产,电机壳体由汉诺威工厂负责。

在各业务单元的配合下,大众朝着外供制定了四步战略性研发:从第一阶段的单一组件到第二阶段的高压集成化系统、第三阶段的电动力传动系统(硬件+软件)、最终实现第四阶段的平台。

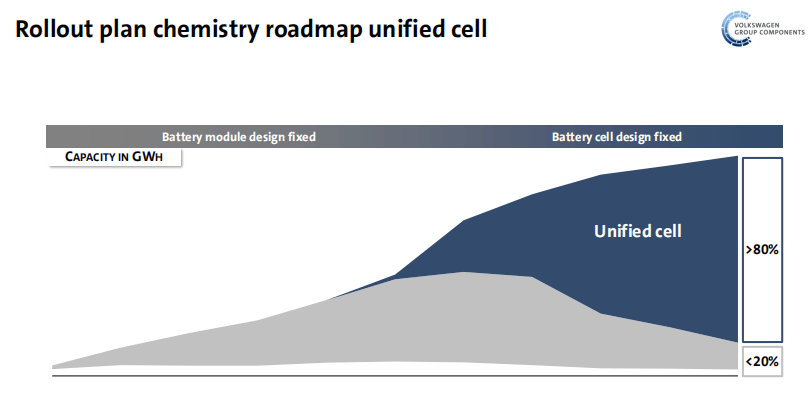

很明显,业务单元的调整将方便大众先对各系统进行标准化、集成化开发,再过渡到整个动力总成、平台。这从其电芯、电池系统的技术路线可得到验证。

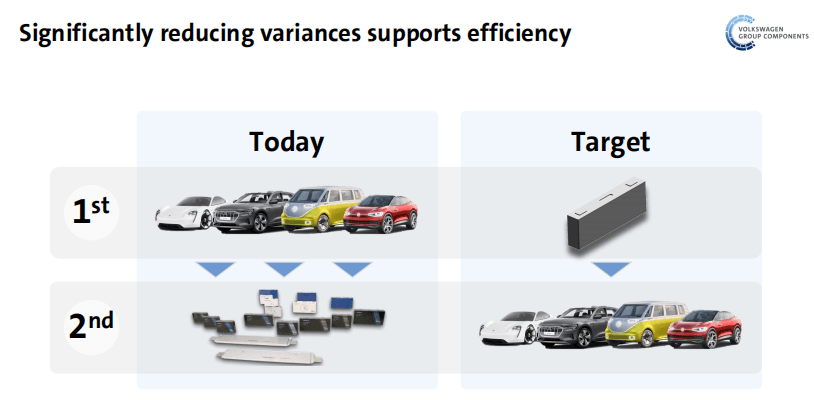

大众现在走的是标准模组路线,内配的电芯可以是软包、方形。而它对未来的设定是标准电芯,至少80%的电芯都标准化,进而组成电池系统。

这与宁德时代等电池厂商的路线趋于一致。CTP、CTC电池系统方案的提出,均加强了电芯标准化的意义。它们通过去掉模组,乃至将电芯与底盘直接融合,除去铸件所占用的不必要的重量和空间,实现增效降本。

而且,根据宁德时代董事长曾毓群的解释,CTC技术不仅会重新布置电池,还将三电系统纳入进来,包括电机、电控、DC/DC、OBC等高压部件。而且,CTC还可通过智能化动力域控制器优化动力分配和降低能耗。

大众将底盘与电池系统业务进行整合为一个业务单元,方便内部面向CTC技术的协作开发。而且它的第三阶段和第四阶段研发的实现,都将基于此成为可能。

目前,大众表示,与e高尔夫相比,VWGC在ID.3等ID系列车型的零部件贡献比值高出10%,达到了40%。结合它的业务调整,可以看到,它持续在做的是将该高贡献率的零部件价值传递给其他车企,分摊、降低开发成本。它在电气化部件共享上的努力很有可能是为了给附加价值更高的智能化配置留下更多可利用的资金。

来源:第一电动网

作者:NE时代

本文地址:https://www.d1ev.com/kol/141202

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。