为了满足电动车续航里程要求,电动车所用单体电池的能量密度持续攀升。电池能量密度的增加导致电池包热负荷的增大,加上为了追求高续航能力,单车电芯数量增加,然而由于整车布置空间与车重要求,这就导致电芯之间间隙减小,散热空间减小,传统的自然散热和强制风冷已无法满足电池在大倍率充放电等车辆使用工况下的冷却需求。为了将动力锂电池的温度保持在合适范围内,保证电池系统的安全及使用寿命,就需要开发高效率液冷系统。

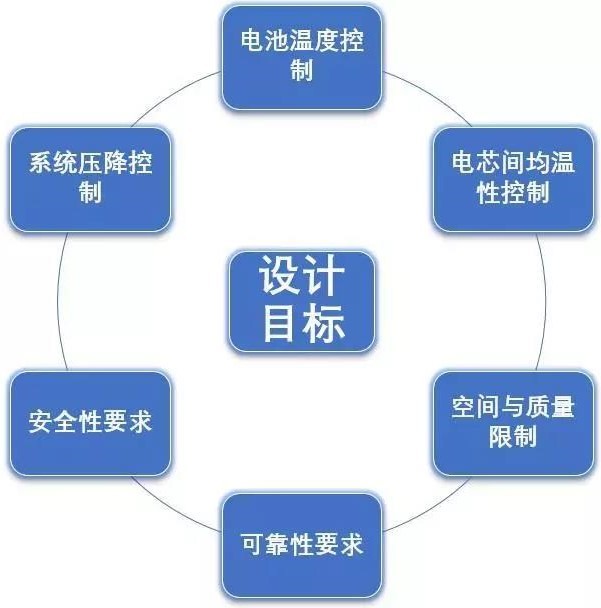

一、设计目标

当锂离子电池处于低温环境时,电池内的活性物质活性低,电解液内阻和粘度高,离子扩散速度慢,若对电池的充放电功率不加以限制,会引起电池内部锂离子析出,造成电池容量的不可逆衰减,并且会给电池的使用埋下安全隐患。当锂离子电池处于高温环境时,电池的副反应增加,从而导致循环过程中不断消耗锂离子,电池容量衰减快,若电池内部发生剧烈的化学反应产生大量的热量来不及散失而在电池内部迅速积累,可能会使电池发生剧烈燃烧并产生爆炸;当电池单体间温差过大时,会造成电池模组内各电池单体使用性能与容量衰减速率不一致,从而影响电池总成的整体表现。因此,电池包液冷系统的开发内容及要求包括:

1.研究不同液冷板的制作工艺,并对比不同液冷形式的优缺点、成本及其适用范围;

2.开发流道设计更加灵活,适用性更强的液冷系统,方便PACK设计;

3.开发换热效率更高的液冷系统,冷却时,冷却速率不小于0.2℃/min,加热时,加热速率不小于0.3℃/min;

4.开发均温性更好的液冷系统,冷却过程,电池包的最大温差不超过5℃,加热过程,电池包的最大温差不超过8℃;

5.开发可靠性更高的液冷系统,耐压350kPa以上,使用寿命达10年之久;

6.液冷系统的总流阻在20~30kPa范围内;

7.液冷系统需要有泄漏风险管控、绝缘防护、阻燃要求等安全性保障。

二、开发过程

为了设计满足开发要求的电池包液冷系统,就需要采用系统化的设计方法,具体的设计过程包括以下6个步骤:

1.设计输入(确定流量、电池发热功率与电池包内模组布置方式等);

2.进行液冷系统的流场仿真、热场仿真与振动仿真,通过仿真结果修正数模;

3.液冷板打样制作(机加工),并进行热性能测试及型式试验;

4.设计方案修正,2次打样,并进行热性能测试及型式试验;

5.整个液冷系统结构形式评审及可量产化风险评估;

6.确定可量产化液冷系统结构形式。

三、液冷板类型

目前新能源车市场的液冷板类型主要有以下几种:

1.口琴管式液冷板

口琴管式液冷板具有成本低、重量轻、结构相对简单、生产效率高等优点,但由于其流道单一、接触面积小、管道壁薄,导致它的换热效果一般且承重能力较差。

2. 冲压式液冷板

冲压式液冷板具有流道可任意设计、接触面积大、换热效果好、生产效率高、耐压与强度好等优点,但由于其需要开模,因此成本较高,且对平整度要求高,安装难度大。

3.吹胀式液冷板

吹胀式液冷板具有成本低、换热效果好、生产效率高等优点,但由于其材质偏软,因此在耐压与强度方面存在较大的短板。

4.平行流管式液冷带

平行流管式液冷带具有换热效果好、适用于圆柱形电芯的优点,但由于其结构复杂,因此成本高。

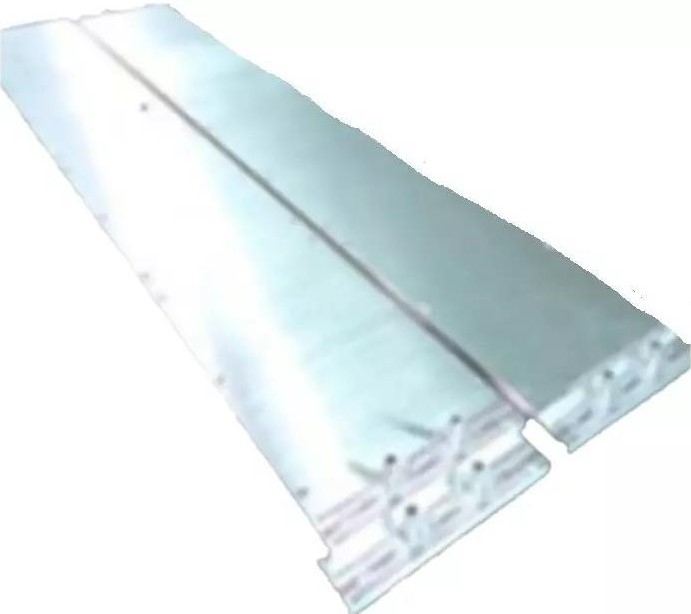

5.型材加搅拌摩擦焊

这种将型材通过搅拌摩擦焊连接成型的液冷板具有可靠性好、承重能力好、表面平整度好、换热效果好等优点,但由于其厚度较厚且加工方式复杂,因此成本高、重量重且空间占有率高。

四、测试验证

为了验证液冷板的性能与安全可靠性,需要对液冷板进行如下三个方面的测试:

1.出货检测

1)外观检测;

2)尺寸检测;

3)常温密封性。

2.热性能测试

1)冷却性能测试;

2)加热性能测试。

3.型式试验

1)低温密封性测试;

2)压降测试;

3)静压强度测试;

4)爆破试验;

5)耐高低温性能试验;

6)压力交变试验;

7)振动试验;

8)盐雾试验;

9)内部腐蚀试验。

五、总结

通过上述液冷系统开发流程,可以设计出满足电池冷却、加热与均温性要求的的液冷系统。

来源:第一电动网

作者:中国新能源汽车评价规程

本文地址:https://www.d1ev.com/kol/124067

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。