刀片电池的发明专利,排名第一位的著作人是王传福。从刀片电池体积能量密度达到了 330Wh/L,以及将首次搭载在汉 EV 上这一点,可以感受到其新电池技术的「杀气」。

经过近几年的市场教育,如今人们对纯电动车的电池技术、续航里程和安全技术都有了初步认识。

车企想要获得更多的市场,必须拿出更多的实力。比亚迪此时推出刀片电池这项新技术,或许意味着王传福要赌一把大的。

刀片电池为何物?

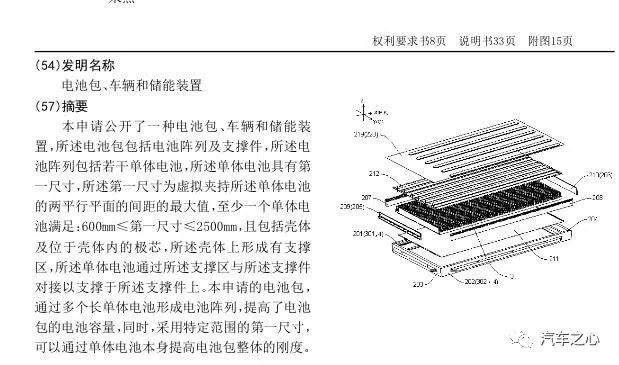

一直以来,动力电池由电池单体(CELL)、电池模组(Battery Module)、电池包(Pack)三部分组成。

直到宁德时代推出 CTP 技术,去掉电池模组,直接将单体组装为电池包,也即 CTP(cell to pack),由此大幅提升了电池的能量密度。

本质上,刀片电池和宁德时代的 CTP 技术路径相似,均是通过去掉电池模组,再通过特定的包封装技术,实现电池能量密度提升。

比亚迪的刀片电池是将单体拉长,做成「刀片」式的外形,再将多个长单体直接组装为电池包。

比亚迪选择磷酸铁锂电池产品来应用刀片电池的封装技术。而宁德时代则是基于三元锂单体完成封装。

目前,比亚迪和宁德时代分别为刀片电池和 CTP 技术申请了专利。

比亚迪的刀片电池专利文件这样描述,「单体电池的第一尺寸大于等于 600mm,小于等于 2500mm。电池包通过多个长单体电池形成的电池阵列,提高了电池包的容量。同时采用特定范围的的第一尺寸,可以通过单体电池本身提高电池包的整体刚度。」

研发刀片电池的目的是提升电池能量密度,最终增加电动车续航里程。

能量密度有质量能量密度、体积能量密度之分,分别指一定重量、空间里能搭载多少容量的电池。

以单体的质量能量密度为例,现在行业内可实现的最大能量密度为 300 瓦时/公斤。

中国科学院院士、清华大学教授欧阳明高此前表示,「单体比能量提高到一定程度,锂离子电池现有材料体系是有瓶颈的,要是把比能量做到足够高的话,遇到安全瓶颈就要加附加装置,并不是说不安全,一加装置成本就上去了。」

比能量指的是单位重量或单位体积的能量。按照欧阳明高的说法,质量密度达到 300 瓦时/公斤后,如果再想突破,就要求材料技术和安全装置同步跟进。

在这样的背景下,改变单体形状和电池包封装形式,以尝试做出更大的体积能量密度,就成了电池研发的另一个主要方向。

比亚迪刀片电池也正是基于这一考虑。

那么,如何将这些刀片电池组装成电池包,并满足动力电池的安全要求呢?

有数据显示,与比亚迪的历史产品相比,刀片电池的单体电池长度增长了 800mm,厚度减少了 20mm。

这意味着,刀片电池将在工艺设计、生产制造、安全保障等方面面临挑战。

打造刀片电池

在 2020 年中国电动汽车百人会上,王传福首次披露正在研发刀片电池,并称这款电池的体积能量密度比传统铁锂电池提升了 50%。

这是如何做到的?

总体来看,刀片电池的研发思路是,不改变单体正负极材料,仅改变单体形状,再通过排布方式的重组,增加单体搭载量,从而实现整体能量密度的提升。

而传统电池的制作工艺是,先将单体组装到模组中,再将模组组装成电池包。

在第一个环节,模组的空间利用率一般可以做到 80%,剩下的空间由模组的结构件等填充。

在第二个环节,由于要布置 4-5 根用于支撑电池包结构的梁,来支撑电池包,再加上电池包的结构件,导致电池模组在电池包的空间利用率为 50%。

经过这两个环节,电池包的空间利用率只能做到 40%。

刀片电池是这样解决空间利用率的问题的:

它直接去除了模组和梁,采取了用单体组成电池包的方式,模组和梁所起到的固定和支撑功能,则由「刀片」式的单体电池去承担,单体电池既是能量体,又是结构件。

再具体一些,就是将单体拉长,并固定在电池包的边框上,这样最终将电池包的空间利用率做到 60% 以上。

从 40% 到 60%,这就是此前王传福所说的空间利用率提升了 50%。

这意味着,原来 400 公里续航的车,在搭载刀片电池之后,将能够直接增加 200 公里续航。

比亚迪股份有限公司副总裁、弗迪电池有限公司董事长何龙透露,从 2005 年开始从事动力电池研发,2008 年开始实现动力电池量产,比亚迪拥有 100% 自主研发设计和生产能力,动力电池已经在全球累计交付了超 75 万辆新能源车,以及超过 1GWh 的储能电池。

至于刀片电池,目前多家车企均在和比亚迪探讨合作方案。

唯一的问题是,如何做到从单体到电池包的高效集成,以及将复杂的工艺进行高效量产,并确保其安全性。换句话说,刀片电池的可行性和安全性是否足够好。

如何确保安全?

实际上,未来如果比亚迪的刀片电池占据主要市场份额,或许不是因为高于传统电池的体积能量密度,而是安全性。

刀片电池如何保障安全性呢?

通过双重防护措施确保电池的强度,第一重是电池单体的排布方式。

何龙用一根直尺来演示刀片电池的强度原理。一根直尺平放,很容易折断,但如果立起来,则非常难折断。

比亚迪的刀片电池便是利用这种原理,将单体电池拉长做薄,同时采用竖立排放的方式,将 100 块单体组成一个电池包,从而为电池包带来高强度。

第二重是防护,是借鉴蜂窝铝板的原理,在 100 个单体组成的电池堆的上下两面,粘贴了两块高强度的强度板,形成蜂窝铝板结构。如此一来,既起到了固定单体的作用,又能从上下两个方向保护单体。

值得一提的是,有了这些技术支撑,比亚迪将刀片电池的技术与磷酸铁锂电池进行了结合,磷酸铁锂材料具有很好的热稳定性,其具有放热启动温度高、放热慢、产热少和不释氧等特点。

配合刀片电池的封装技术,便可以将安全性发挥到极致,同时弥补磷酸铁锂电池能量密度低的天然缺陷。

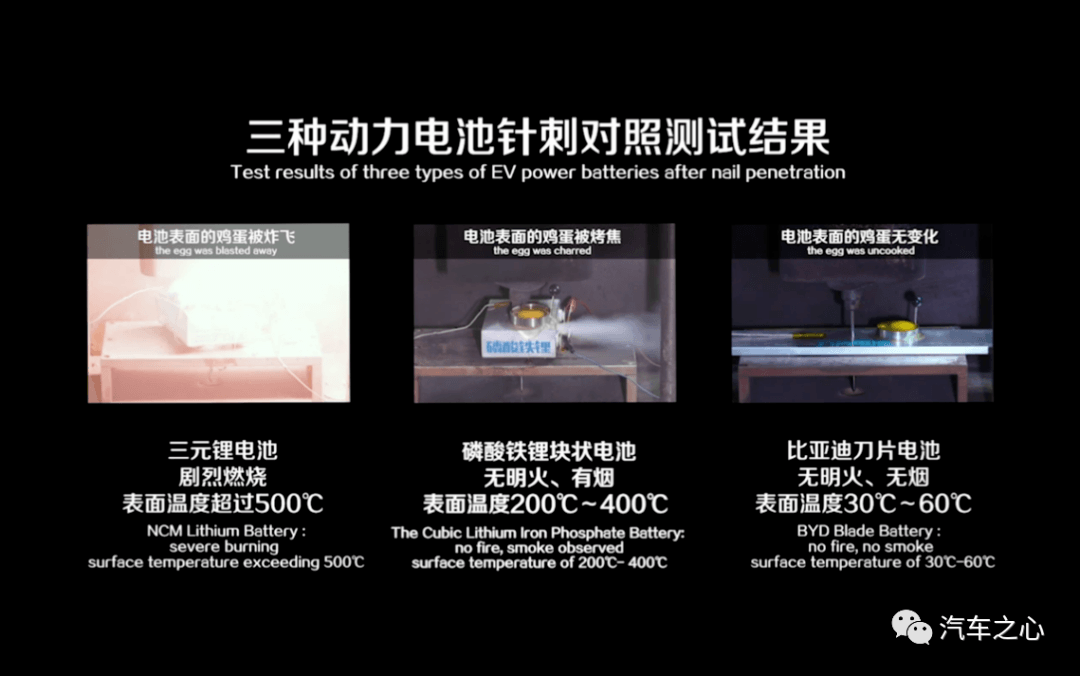

为了证明刀片电池的安全性,比亚迪直接用行业最严苛的针刺实验进行证明。

众所周知,做好一款动力电池产品,还需要经过振动试验、模拟碰撞、挤压和海水浸泡等一系列实验。

其中,最难通过的是针刺实验,因为由于碰撞、挤压等造成的热失控仍属于概率事件,而针刺实验是直接模拟电池内部短路,用钢针刺穿电池极板造成电池短路,从而引发电池热失控,进而测试电池的安全性能。

针刺实验的大致方法是,将动力电池充满电,用直径为 5-8mm 的耐高温钢针,以(25±5)mm/s 的速度,从垂直于电池极板的方向贯穿,贯穿位置宜靠近所刺面的几何中心,钢针停留在电池中,观察 1 小时,不起火、不爆炸才算合格。

三元锂电池针刺测试

磷酸铁锂块状电池针刺测试

比亚迪刀片电池针刺测试

比亚迪电池实验室将刀片电池和普通磷酸铁锂电池放到一起进行针刺实验,最终刀片电池的结果胜出。

实验结果显示刀片电池经过针刺可以保持在 30 - 60℃之间,属于动力电池的安全运行范围。

有了这些安全保障,比亚迪打出旗号,宣称刀片电池将终结自燃,将「自燃」这个词从新能源汽车的字典里彻底抹掉。

比亚迪的刀片电池将首次搭载在汉 EV 上,电池系统能量密度为 140Wh/kg,有两个续航版本,单电机版 NEDC 续航为 605km,双电机版 NEDC 续航 550km。

这样的续航水平,即使与三元锂电池相比,也是颇具竞争力。

比亚迪动力电池研发之路

目前我们已经知道,刀片电池是弗迪动力电池公司的第一款产品,弗迪动力电池公司的前身是比亚迪锂电池有限公司,成立于 1998 年。

2005 年,比亚迪开始涉足动力电池行业,最初研发的是磷酸铁锂电池。

自 2005 年推出旗下第一款磷酸铁锂动力电池,此后十多年间,比亚迪不断优化磷酸铁锂技术,比如通过在磷酸铁锂电池中加入锰元素,来提升磷酸铁锂电池的能量密度等。

不过,虽然磷酸铁锂具备成本低、热稳定性高等特点,但随着市场对高续航里程电动车的需求,市场上开始研发能量密度可以做到更高的三元电池,后者并很快成为市场上乘用车搭载的主流动力电池。

2015 年 8 月,随着工信部新一批节能与新能源汽车目录公布,搭载镍钴铝酸锂电池的比亚迪宋浮出水面。由于镍钴铝酸锂电池属于三元电池的一种,外界开始关注到比亚迪向三元电池的转型。

直到 2019 年,比亚迪动力电池装机量累计为 10.757GWh,其中,三元电池装机量为 7.97GWh,磷酸铁锂电池的装机量为 2.77GWh,分别占比为 74.16% 和 25.83%,磷酸铁锂电池占比约为四分之一。

这里插一个有趣的细节,虽然将磷酸铁锂电池转为三元电池,比亚迪的销量增势并未受到影响。

2015 年,比亚迪新能源车销量达到 6.17 万辆,位居全球新能源车销量第一。此后连续两年,比亚迪的销量稳居销量榜首,年销量分别为 10.01 万辆、11.36 万辆。

直到 2018 年,特斯拉 Model 3 销量爆发,比亚迪才以 24.78 万辆的成绩位列第二。

这些车上搭载的动力电池,均由比亚迪自己供应。在新能源车销量急速增长的同时,比亚迪的动力电池装机量也在逐年攀升。

2017 年至 2019 年,比亚迪的年度动力电池装机量依次为 5.66GWh、13.37GWh、10.757GWh。

虽然实现了电池路线的顺利转型,王传福回忆转型时却并不甘心。

「几年前三元电池和磷酸铁锂电池的路线之争,曾以磷酸铁锂电池暂时偃旗息鼓而告一段落。比亚迪一直坚持磷酸铁锂电池是天生安全性高但能量密度相对较低,从而被能量密度高但天生热稳定差的三元电池抛在身后。」王传福说。

比亚迪将部分产能转向三元电池后,一直毫不动摇地将安全放在首位,通过各种技术创新,不断化解三元电池带来的安全挑战。

同时,鲜为人知的是,比亚迪从未放弃对磷酸铁锂电池的再研发。

转折点发生在 2017 年。

当年 5 月,比亚迪宣布将单独拆分动力电池部门。目前,这一拆分动作目前已经完成,也就是最近刚刚成立的弗迪系,旗下包括「弗迪电池」、「弗迪动力」、「弗迪科技」、「弗迪视觉」和「弗迪模具」5 家公司。

将动力电池部门拆分出来,意味着比亚迪开始走向开放的道路。

很快,比亚迪的动力电池开始向外部车企供应。第一个客户是东风汽车,当时东风的两款车型搭载了比亚迪磷酸铁锂电池。

2018 年 5 月,比亚迪和长安汽车达成战略合作暨电池合资合作协议,并在此后进一步披露,两家车企的电池合资公司将在重庆两江新区落地。

在技术研发上,弗迪系也很快交出刀片电池这一硬核答案,并将其应用在磷酸铁锂电池上。可以合理推测,接下来将不止汉 EV 会搭载刀片电池,比亚迪的更多车上也将转向采用磷酸铁锂电池。

值得注意的是,在采用磷酸铁锂电池这条路上,比亚迪并不孤单。

去年,媒体报道特斯拉将采用宁德时代的方形磷酸铁锂电池。多年前,宁德时代因为研发三元电池赶超了比亚迪。这一次,磷酸铁锂刀片电池会给双方的竞争格局带来什么样的影响,也将成为一大看点。

重塑电池格局

刀片电池的发明人除了有王传福,其他发明人还有何龙(比亚迪公司副总裁)、孙华军(比亚迪公司动力电池工厂厂长)、鲁鹏和朱燕。

虽然鲁鹏和朱燕没有公开可见的头衔,但鲁鹏名字多次出现在比亚迪的电池专利申请人名单中:

专利公开号 CN207038668U,记录的是鲁鹏和其他四人发明的「一种电池壳体」;

专利公开号 CN206650127U,记录的是鲁鹏和其他四人发明了「一种单体电池、双电池组及电池模组」;

专利公开号 CN208028142U,记录的是鲁鹏和其他三人发明了极柱、电池盖板组件、单体电池、电池模组、动力电池及电动汽车。

除了鲁鹏这个名字,专利申请公司多为比亚迪或其子公司。

上述专利可以说明三件事:

一是刀片电池是比亚迪动力电池团队的又一创新;

二是专利范围涉及动力电池的壳体、单体电池和模组,有的专利申请时间甚至可以追溯到 2012 年,可见比亚迪在动力电池研发上的投入之大;

最后,刀片电池之前,电池专利从没有带上王传福的名字,这次将集团董事长作为第一发明人,可见刀片电池对于比亚迪的重要意义。

刀片电池本质上是一种电池包封装技术。

现在,比亚迪将这项技术应用在了磷酸铁锂电池上面,而磷酸铁锂电池最近几年一直被比亚迪置于相对靠后的位置,车辆更多搭载的是三元锂电池。

所以,刀片电池的出现,一定程度上意味着比亚迪将重启磷酸铁锂电池。

那么,刀片电池的竞争力究竟如何?

据欧阳明高介绍,2019 年,我国动力电池成本大约 0.6 元—1 元/Wh,磷酸铁锂的成本约为 0.69 元/Wh 以下。

从这一点看,刀片电池的成本几乎处于行业最低水平。通过高体积能量密度利用率实现较大的电池容量,再加上刀片电池的安全性,整体来看,与传统动力电池相比,刀片电池无疑将具有很强的竞争力。

相信随着刀片电池的入场,动力电池的格局或将受到很大冲击。

值得注意的是,搭载「刀片」电池的车型仍属于新能源补贴的对象。

在此前的一批新能源汽车推广目录中,比亚迪汉 EV(纯电动)/DM(插电混动)版本赫然在列。

今年 3 月,比亚迪刀片电池已经在重庆工厂进行量产,搭载刀片电池的第一款车型比亚迪汉将在今年 6 月上市。

当王传福亲自挂帅出征,刀片电池能否杀出一片天地备受关注。

来源:汽车之心

本文地址:https://www.d1ev.com/carnews/xinche/112595

以上内容转载自汽车之心,目的在于传播更多信息,如有侵仅请联系admin#d1ev.com(#替换成@)删除,转载内容并不代表第一电动网(www.d1ev.com)立场。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。