12月1日,“2018中国最佳工厂/中国运营卓越奖颁奖典礼”在北京举行,“中国最佳工厂造车新锐奖”被金康智能工厂摘下。

在颁奖现场,金菓EV首席制造官Jmes.D.Finn表示:“我们非常明白技术创新的重要性,所以在做每项工作的时候都会将其作为重点。我们有信心为中国用户制造并提供高品质的智能电动汽车。”

第一次参与就拿奖,一定是有理由的。

在自建工厂的新兴车企中,金菓EV的金康智能工厂装备了世界领先的生产设备和工艺,同时实施了先进的制造和质量管理体系,保证了品质的一致性。

另外,基于工业4.0标准打造,将“以用户为中心”的理念视为核心,并始终以实际行动对“品质造车”践行,不得不说这是间非常值得期待的新锐造车工厂。

金菓EV首席制造官Jmes.D.Finn

自第一辆汽车被卡尔·本茨发明以来,造车从来就不是一件容易的事。在人类不过100余年的汽车制造史中,汽车工厂经历了多个阶段——从手工制造为主的1.0时代,到流水线批量生产的2.0时代,再到以信息化、自动化水平进一步提升为标志的3.0时代,发生了翻天覆地的变化。

进入本世纪的第二个十年,多个国家推出了基于机器互联互通、大数据分析等智能手段,提升制造业的发展战略。无论是工业4.0,还是工业互联网……以这类标准打造的工厂,更是个中翘楚。

位于重庆两江新区的金康智能工厂航拍

在中国这个以制造业著称的国度,采用一流标准、先进技术,重金打造的工厂比比皆是,许多工厂不仅全面进入自动化时代,甚至有些已经开始了数字化、智能化的运营尝试。

金康智能工厂能在建成不到一年,参评“中国最佳工厂”奖项,并且在众多同样有着先进生产设备、丰富制造经验的工厂中脱颖而出,获得“造车新锐奖”,背后的原因让到场嘉宾都感到饶有兴趣。

坦白讲,如非业内资深人士,相信对于金菓EV的金康智能工厂的了解并不多。向上探究,这个在今年7月底才公布品牌中文名的新能源车企,成立于2016年,其背景并不简单。

金菓EV背后的投资方是小康股份,不仅有着丰富、成熟的汽车研发、制造、销售以及服务体系与经验,更是拥有中国仅有的10张新能源乘用车“双资质”之一。总投资25亿元的金康智能工厂,则是以工业4.0标准建造的全新工厂。

工业4.0源自德国,指的是利用物联信息系统,将生产中的供应、制造、销售信息数据化、智能化,最后达到快速、有效、定制化的产品供应。

金康智能工厂利用数字化及智能化协同系统,打造出了一个让“人、机器、资源互联互通的智能制造体系”,让其成为目前国内为数不多,且满足工业4.0标准智能制造,匹配同一标准品质管理的工厂。

这些源自德国工业4.0的基因,一开始就注入到金康智能工厂的血液中,接下来发生的一切也将围绕其展开。

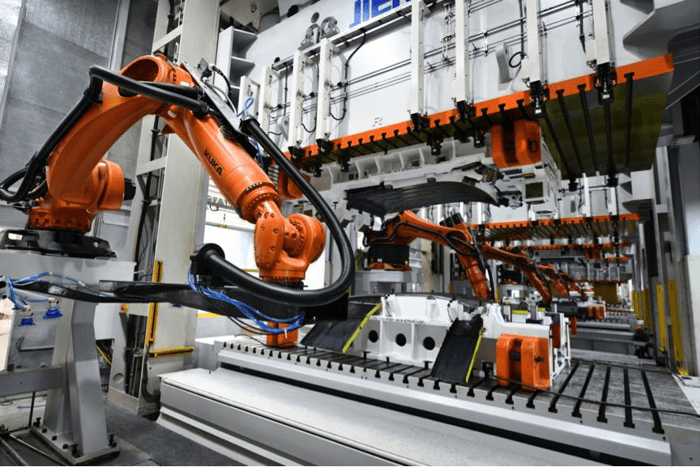

部署800多台机器人的自动化、智能化工厂

对于金康智能工厂而言,自动化显然是其实现的首要目标之一。在冲压、焊装、涂装和总装四大工艺车间,其优势在于高度自动化,机器人数量多达800多台。

走进工厂,最直观的感受就是生产线上的工人少了。这样一方面可以提高汽车制造过程的可控性和标准化,另一方面减少了生产线上的人工干预。

以冲压车间为例,3分钟即可更换冲压模具,其全封闭高速冲压生产线5秒就能完成一个零部件制造,速度远超传统的冲压生产线。焊装车间的焊接自动化率达到100%,工人数量仅是传统焊装车间的三分之一。

金康智能工厂全封闭高速冲压生产线可达12SPM

笔者参观过众多汽车工厂,相较之下以往需要人工操作最多的总装车间,在金康智能工厂很多工序已被机器人所替代。比如,仪表盘和座椅的安装、挡风玻璃的安装和涂胶等。

虽然这间工厂强调高度自动化和智能化,但这并非简单地“用机器人取代人”。智能工厂的意义并不是完全的无人工厂,而是进行生产思维的转换,将人放置在更高层的位置,充分利用人的灵活性完成复杂多变的工作,并且依靠人的判断和决策能力给制造带来更准确的方向。

正因为这样,在金康智能工厂工作的专业技术工人,将作为整个制造体系的设计者、管理者和优化者,其主动性得到了巨大提升,也发挥出了更加关键、高效的作用——实现人机之间的无缝配合。

面向用户、应需而变的柔性化、网联化工厂

阿里马云在云栖大会上提到,以前制造业是“五分钟生产2000件同样的衣服”就算厉害,以后新制造是“五分钟生产2000件不同的衣服”更加厉害。其实,这对于当下汽车消费所呈现的年轻、多样、定制等方向亦不例外。

我们可以看到,金康智能工厂的设计和建造充分考虑了定制化需求。这样的考量,意味着各生产线的机器人,能根据不同的排产规划而自动调整,即在生产线上,同时能满足多车型、多配置的制造。还能够自行适应产品或原材料的变化,做出相应工艺调整,比如焊装车间车门线可以实现钢、铝多种材料的混线生产。

另外在网联化方面,以工业互联网为基础,制造系统实现了信息共享、统一管理。这间工厂整合研发设计、个性定制、生产制造、物流配送等系统,实现数据和信息双向打通。

追求“发丝级”品质的工厂

站在用户角度,如果一款产品在制造过程中,没有严格甚至苛刻的品控,那么一切都将成为空谈。于是,在这间匹配工业4.0标准品质管理的工厂里面,高精度的制造工艺和检测标准,成为了保证品质的核心原则。

机器人的接管让制造工艺更加精细化,例如远程激光飞行焊接,不仅让汽车的焊缝更加美观,同时也有效保护了车身,焊缝更是严格控制在0.25毫米以内,达到人工无法企及的精度。

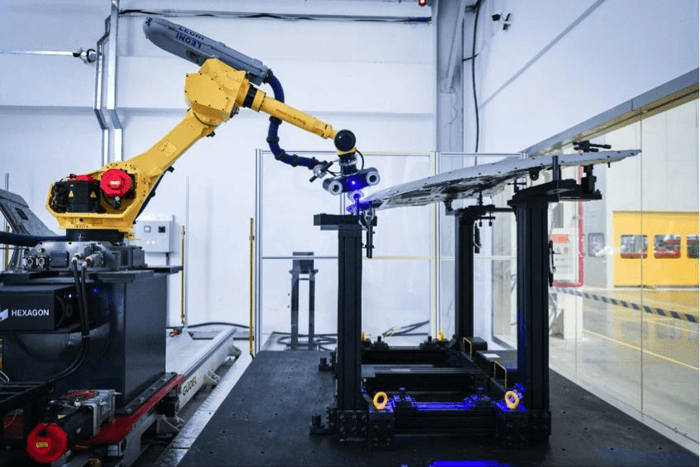

在检测标准方面,金康智能工厂几乎每个环节都应用了高度自动化和先进的检测设备,实施高效率、高精度的部件检测。

金康智能工厂配备的蓝光检测、可实现白车身、零部件0.05mm的检测精度

以冲压车间为例,冲压零件的质量控制除了常见的人工质检和检具检测以外,还配备了先进的蓝光检测,检测效率是传统汽车工厂三坐标检测的3-5倍,检测精度也达到了0.05毫米,实现比“头发丝还细”的精度控制。

检测盲区是金康智能工厂所不能容忍的,为此工厂完全改变了传统汽车工厂的离线检测、抽样检测模式,大量应用在线检测方式,从而实现了全时在线检测和100%全检,尽可能地让问题消灭在生产线上。

据悉,工厂内设置了多达72道质量阀,遍布冲压、焊装、涂装、总装以及整车检验等环节,涉及1000个管控点。生产监控人员“一人一屏”,实时监控车间设备和生产状况,所有生产信息一目了然。

得益于网联化的实施,这间工厂还实现了全程质量可追踪——这意味着制造出的每一辆汽车,从生产资料开始,就会有一个固定的“身份证”,即“一车一码”——一辆车生产到哪个环节,产品质量如何,通过大数据系统都可以实时监测、追根溯源。

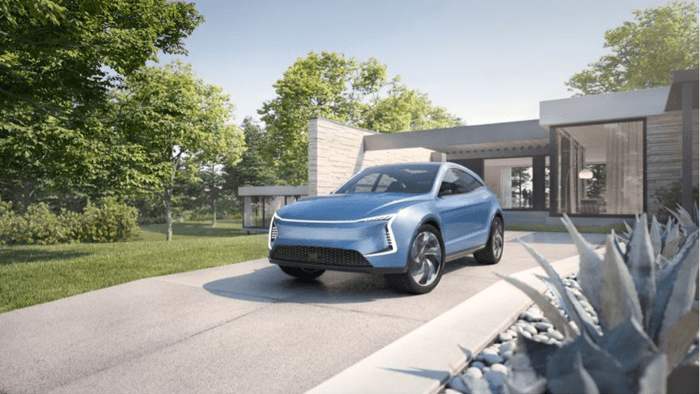

金菓EV首款智能电动车

如果深入了解,将会发现金康智能工厂在自动化、智能化、柔性化、网联化这四个层面让人赞叹,如果以代际划分,可以说已超越现有的汽车工厂3.0时代,称其为“汽车工厂4.0”时代破局者毫不为过。

在本届中国最佳工厂奖颁奖现场,Jmes.D.Finn还说到:“金康智能工厂主要的工艺都采用了世界范围内技术先进的自动化设备,运用了工业4.0的技术,把这些技术融合在一起,目的就是为了造出高质量的汽车。”

Jmes.D.Finn所描述的那款高质量汽车,就是金菓EV旗下首款智能电动SUV。据悉,将在明年第二季度启动预订,最早于第三季度正式上市。基于金康智能工厂的硬实力以及业内对其的认可,这款智能电动SUV的最终交付绝对可期。

2019年2月20-21日,由盖世汽车主办的第二届全球自动驾驶论坛将在武汉·中国光谷举办。论坛将邀请500+业界嘉宾,汇集自动驾驶领域核心技术高管、汽车行业资深从业人员等人脉,立即抢购:https://m.gsgoo.com/topic/sns/zdjs2019/

来源:盖世汽车

本文地址:https://www.d1ev.com/news/shichang/83881

以上内容转载自盖世汽车,目的在于传播更多信息,如有侵仅请联系admin#d1ev.com(#替换成@)删除,转载内容并不代表第一电动网(www.d1ev.com)立场。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。