2月26日,工业和信息化部、科技部、环境保护部、交通运输部、商务部、质检总局、能源局联合制定了《新能源汽车动力蓄电池回收利用管理暂行办法》,《办法》中指出国家支持开展动力蓄电池回收利用的科学技术研究,引导产学研协作,鼓励开展梯次利用和再生利用,推动动力蓄电池回收利用模式创新。落实生产者责任延伸制度,汽车生产企业承担动力蓄电池回收的主体责任,相关企业在动力蓄电池回收利用各环节履行相应责任,保障动力蓄电池的有效利用和环保处置。坚持产品全生命周期理念,遵循环境效益、社会效益和经济效益有机统一的原则,充分发挥市场作用。

真锂研究认为,明确汽车生产企业承担动力蓄电池回收的主体责任,将极大的推动动力电池回收行业的发展,并且可以推动车企在业务模式上的创新,保障动力蓄电池的有效利用和环保处置,构建闭环的管理体系。预计今后会有越来越多的车企加入到动力电池回收的行列中来。

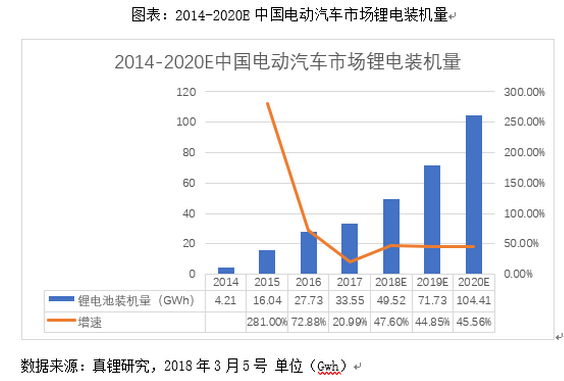

根据真锂研究数据显示,2017年全年中国电动汽车市场实现锂离子电池装机一共33.55GWh,同比增长21%,到2020年,装机量将达到104.41GWh。

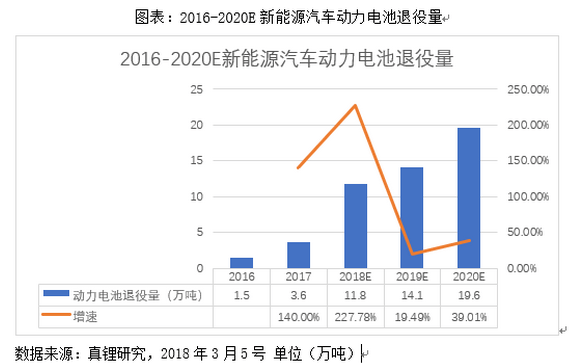

根据真锂研究数据显示,2017年新能源汽车动力电池退役量达到3.6万吨,同比增长140%,2018-2020将分别达到11.8 万吨、14.1万吨、19.6万吨。

目前,动力电池回收主要有再生循环利用和梯次利用两种模式,再生循环利用在国内外的过程都非常的类似,首先彻底放电,然后对电池进行拆解分离出正极、负极、电解液和隔膜等各组成部分。再对电极材料进行碱浸出、酸浸出、除杂后进行萃取以实现有价金属的富集。再生循环利用主要有两种方法最为常见,即火法和湿法,在回收和处理过程中,存在着一些问题,比如在废旧电池的收集、贮存、拆解和回收过程中容易产生二次污染,特别是废气的产生、及废渣、废酸、废碱的随意排放,成为二次环境污染的主要原因。

动力电池的梯次利用也面临较大的问题,其中最大的问题在于成本。以一个3MW*3h的储能系统为例,在考虑投资成本、运营费用、充电成本、财务费用等因素之后,如采用梯次利用的动力电池作为储能系统电池则系统的全生命周期成本在1.29元/kWh,而采用新生产的锂电池作为储能系统的电池,则系统的全生命周期成本在0.71元/kWh,由此可见,梯次利用动力电池成本明显高于新电池。其主要的原因在于梯次利用技术现阶段尚不成熟,从而导致在退役动力电池的拆解、可用模块的检测、挑选、重组等方面的成本较高。同时,由于梯次利用的电池一致性较差,需要在采购相关设备的时候增加一部分成本用于采购加强系统稳定性的设备。这些成本都是制约梯次动力电池在储能产业推广发展的重要因素。

目前,国内虽然对梯次利用的概念已经有所接受,但是如何具体实施并和回收循环结合起来,建立一个完整体系方面还是空白。同时对于相关的锂离子电池再生产行业和循环经济模式的可持续发展研究也尚在起步阶段。

真锂研究分析师认为在未来动力电池回收的发展过程中,通过建立高效可靠的锂离子动力电池梯次利用和回收循环体系,并且进一步加强相关技术的研发力度,实现无能耗环保化的材料分解回收要求,使对环境的二次污染和回收成本能够逐渐的降下来,并且在动力电池企业方面,通过对动力电池产品结构设计和生产工艺等方面进行改进,也可以降低后期回收的成本。

来源:真锂研究

作者:程哲远

本文地址:https://www.d1ev.com/news/shichang/64039

以上内容转载自真锂研究,目的在于传播更多信息,如有侵仅请联系admin#d1ev.com(#替换成@)删除,转载内容并不代表第一电动网(www.d1ev.com)立场。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。