智能化、电动化、网联化和共享化——汽车产业的“新四化”进程正如火如荼。在这场变革中,座舱作为智能化的核心部分扮演着至关重要的角色。其中,车载显示产品作为智能座舱的视觉解决方案,在高阶显示技术的帮助下能为用户带来更好的差异化感受和视觉体验享受,目前已成为旗舰车型和中高配车型核心卖点之一。

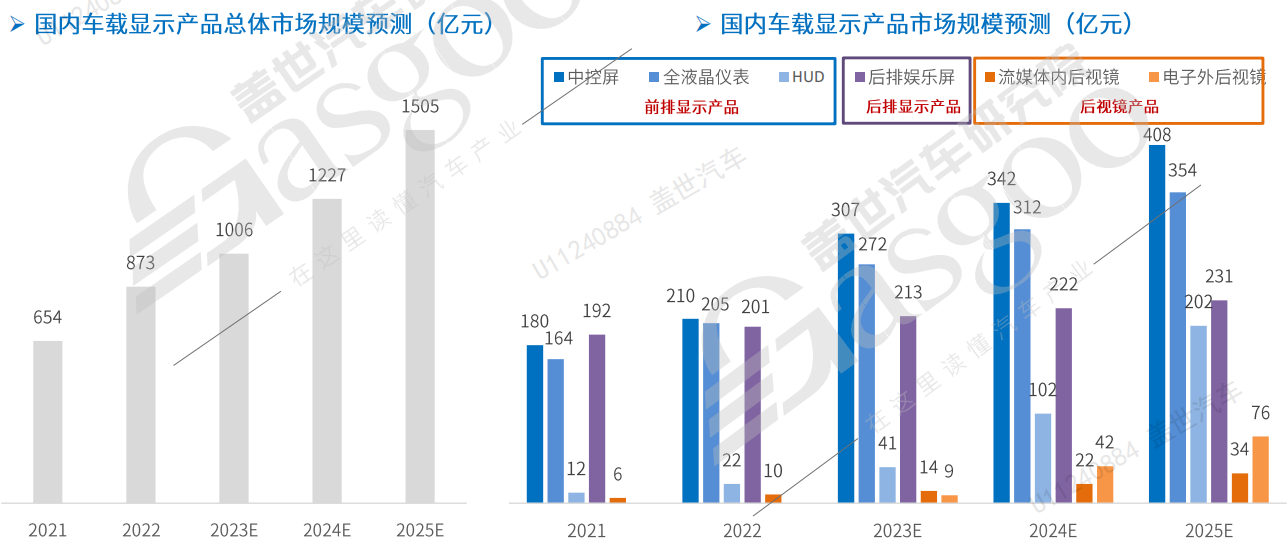

据盖世汽车研究院统计,随着车载显示技术不断迭代升级与渗透,预计到2025年国内车载显示市场将突破1505亿元。其中中控屏、全液晶仪表、HUD 、后排娱乐屏、流媒体后视镜、CMS的国内市场将分别达到408、354、202、231、34、76亿元。

图源:盖世汽车研究院

在座舱显示持续升级的背景下,如何保证显示屏幕的质量,同时更好地满足多样化、个性化的功能设计,并降低成本,对硬件装备和制造工艺提出了更高的要求,车载显示装备机遇与挑战并存。

汽车智能进入“下半场”,显示设计走向“无界化”

车载显示作为人机交互的重要窗口,是座舱智能化变革最直观的体现。

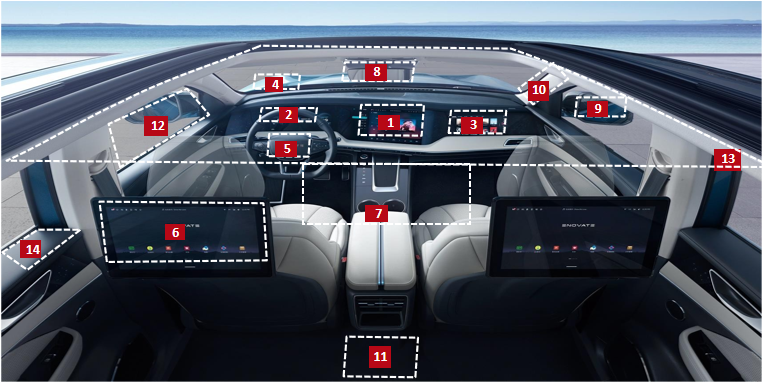

据中电科风华信息装备股份有限公司(下简称中电科风华)预测:未来1-2年,主机厂单车平均屏幕搭载数量或将达到7个,“液晶仪表+中控屏+HUD”或成标配,三屏模式将开启3.0信息交互时代,副驾娱乐屏、流媒体后视镜、电子外后视镜等成为主要选配产品。

除上述三屏外,后舱的娱乐、CMS、A柱、扶手屏,包括将来的车窗显示,天幕显示等,车里的屏会越来越多,并逐渐连到一起,实现车载屏显的“无界化”设计,带来更好的人车交互体验。

图源:中电科风华

“三联屏”大势所趋,装备制造何去何从?

聚焦当下,三联屏已成为汽车中心控制器重要的一部分,它不仅能提高车辆信息化和智能化水平,还极大提高了驾驶安全性和舒适性。越来越多的车厂为自家的高端车型配装三联屏。相应的就制造工艺而言,设计的多样化,内附功能的复杂化,对生产设备、工艺水平、材料等均提出了较高要求。

整体来看,车载显示屏面临的工艺难题主要涵盖以下方面:

首先,车载显示屏尺寸越大,制造过程越复杂,相应的对工艺的稳定性要求越高。车载显示屏需要满足极其苛刻的环境可靠性和极低的故障率要求,还要经受住恶劣环境的考验,因此整车厂对车载显示屏的生产加工也提出了更高要求,高精度的生产设备以及稳定的工艺可以大大提高显示屏产品的可靠性。

其次,车载显示屏的不规则性相较于手机、电脑、电视等规则屏,对切割、贴合、除泡、邦定、背光组装等核心工艺要求更高,先进的工艺制程设备是完美产品的前提和保证。

最后,随着OLED等显示技术应用于车载显示,更柔更薄的产品形态,势必会要求生产工艺提升、生产设备迭代,持续的新工艺研发投入成为车载显示供应商竞争的核心焦点。

面对“三联屏”的发展趋势,以及装备制造的工艺难题。以中电科风华为代表的设备商和制造商积极探索,持续赋能智能座舱显示设备的发展。

“屏”实力,中电科风华彰显装备优势

中电科风华成立于1998年,乘着车载显示发展的东风,基于自身丰富的半导体显示装备经验,中电科风华积极布局车载显示装备,目前已实现8-32吋车载显示的整体“交钥匙”工程。

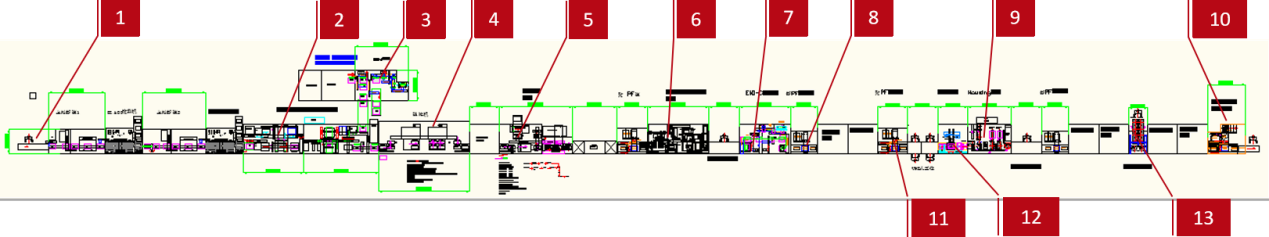

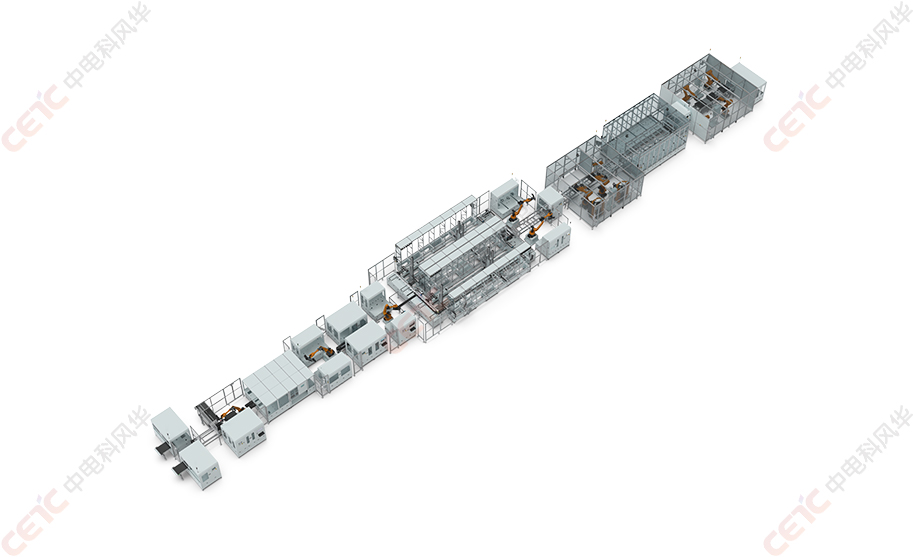

针对“三联屏”的设计趋势,中电科风华推出了“三联屏精密贴合组装生产线”,在单个CG盖板上,可以连续真空贴合三块显示模组。据中电科风华营销总经理董哲介绍,借助三联屏精密贴合组装设备,目前“中控+主驾屏+副驾屏”最长可做到1.5米,最外层实现CG盖板和OCA组装贴合后,中间是显示模组和三联屏的贴合,最后实现背光、BLU组装。目前,中电科风华正在为众多知名车企提供三联屏显示方案,其中蓝思科技已经在使用该公司“三联屏精密贴合组装”生产线。

中电科风华:三联屏贴合组装生产线

中电科风华:三联屏贴合组装产品实例

关于车载显示装备的工艺流程难题,中电科风华打通了中尺寸车载显示模组生产过程中切割、贴合、邦定、除泡和背光等全流程关键技术,以推动技术攻关和产品研发。目前,中科电风华拥有国内独创的“高端显示面板智能切割系统”、行业领先的“全自动贴附生产线”、国际先进的“全自动邦定生产线”、国内首台的“全自动在线除泡设备”以及行业独创的“高精度车载背光源智能生产线”。

此外,为平衡“质量、速度、成本”的三角关系,中电科风华还推出了“车载中控总成整线设备”,在本机CG人工上料后自动运行,进行清洁、贴合、脱泡、BL组装、贴PF膜、点胶、组装、贴出货保护膜等动作,动作完成后出料。可用于三联屏之前以及后续housing 的各种组装。组装成品可直接应用到汽车中控,自动化整线解决方案在提升速度、保证质量的同时,降低人力资源成本。

中电科风华:车载中控总成整线设备

除了常规的座舱显示装备设计,新能源汽车的发展不断突破传统的机械认知,例如传统的B柱只是承受侧面撞击的机械装置,现在以特斯拉为代表的新能源头部车企开始在B柱装配摄像头、NFC等,B柱成为重要的组装部件。

随着以特斯拉为代表的部分车企赋予汽车B柱功能性的设计理念成为趋势,中电科风华瞄准B柱组装设计赛道,开发了“全自动汽车B柱贴合组装生产线”,涵盖泡棉贴附、全尺寸检测、气密性检测、蓝牙板组装、热铆、摄像头组装和包装封口等系列工艺。解决了目前行业在B柱设备方面关注的两大核心问题:一是柔性泡棉在保证不形变的前提下进行组装;二是整线实现自动化,保证一致性,在提升生产效率的同时,降低人工干预和人工成本。

中电科风华:全自动汽车B柱贴合组装生产线

总体来看,凭借显示行业的优势,中电科风华依托车载显示模组生产线逐步渗入到新能源汽车智能组装领域,未来还将推出多合一电驱组装、多工位线束加工等新能源汽车自动化装备整线解决方案,持续推动新能源汽车组装工艺系统化、集成化、模块化的迭代升级,解决行业对高精度、自动化装备需求的关键点,持续为新能源汽车显示和组装领域贡献高效方案。

展望未来,在高级显示技术的应用发展与主机厂车型差异化需求的影响下,显示产品间的关联性与联动性将日益增强;新技术的应用使得人机交互界面无处不在。相应的以中电科风华为代表的的设备商们将面临着更多的装备制造和工艺创新的挑战。挑战之下,新的需求带来的新的方案设计,必将为有准备的企业带来更多的展示舞台和发展契机。

来源:盖世汽车

作者:张雪涛

本文地址:https://www.d1ev.com/news/shichang/206594

以上内容转载自盖世汽车,目的在于传播更多信息,如有侵仅请联系admin#d1ev.com(#替换成@)删除,转载内容并不代表第一电动网(www.d1ev.com)立场。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。