最近出现一种新型的全固态电池,该全固态电池实现了低成本,大容量,有可能将提前固态电池商业化场景的应用。

这款电池由比利时微电子研究中心(IMEC)开发。据报道日本松下也参与了电解质材料的开发。IMEC于2019年6月宣布开发出一种固体电解质锂离子二次电池(LIB),其体积能量密度高达425 Wh/L(图1)。它使用磷酸锂铁(LiFePO 4:LFP)作为正极活性材料,金属Li作为负极活性材料。

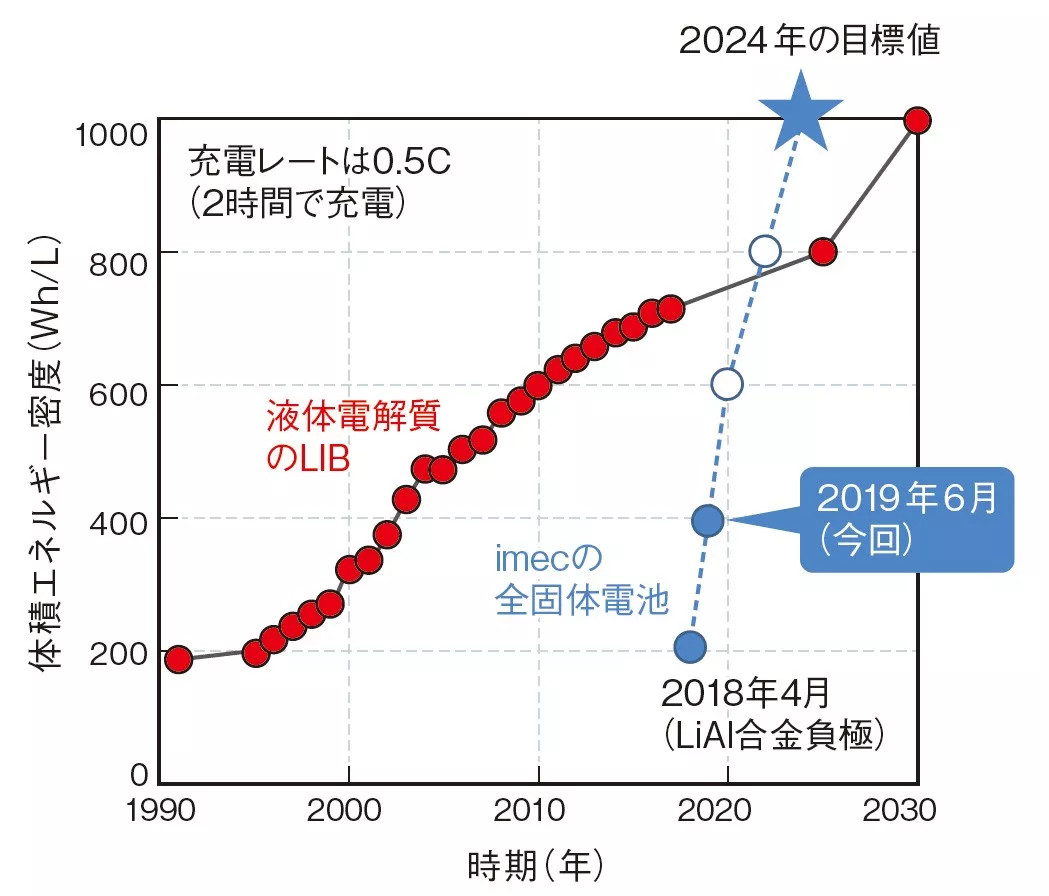

图1 :2024年是否可达到1000Wh/L

图1 :2024年是否可达到1000Wh/L

图示为使用液体电解质的现有锂离子二次电池(LIB)和由IMEC开发的全固态电池的体积能量密度的推移,液体电解质LIB如果没有重大突破,预计800 Wh/L将成为天花板。但另一方面,IMEC近一年内就实现了能量密度的翻番,未来五年内可实现1000 Wh / L。 (图:IMEC)

作为液体电解质LIB电池,一般超过400Wh/L属于常见的水平,实验室也有达到过700Wh/ L的例子。然而,IMEC据说在2024之后可以实现1000Wh/L,且充电倍率为2〜3C(20〜30分钟充电)。“当前液体电解质LIB的上限是800Wh/L”(IMEC),而新型的全固态电池将在不久的将来突破这一上限。

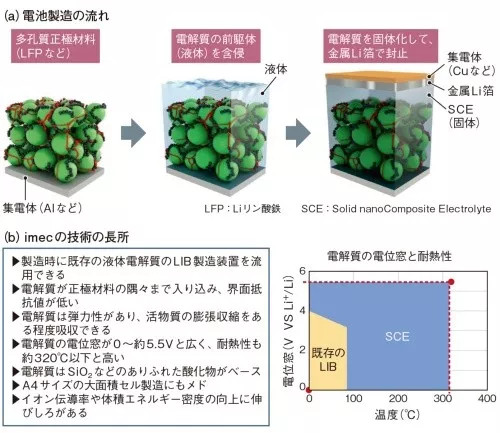

这款IMEC电池的最大特点是其制造工艺(图2)。首先形成正极,这与现有的液体电解质LIB相同。

图2:电池制造过程中电解液的凝固

IMEC全固态电池制造工艺概述(a)。首先,在集电器上形成正极材料。此时,将其浸渍在作为电解质前驱体的液体材料中并使其固化,固化后然后形成负电极层等。与传统的固体电解质不同,这样在某种程度上能够使用一部分现有的LIB制造设备(b),这一点更具优势(图:IMEC)

接下来,将液体电解质浸渍到正极材料中。这也和传统工艺一样。

不同之处在于将其干燥以使电解质固化,然后再形成负电极等。其结果,在批量生产时只需要微小改变现有的液体电解质LIB制造设备就可以使用。而事实上,IMEC几乎已经解决了全固态电池难以大规模量产的课题,按照其计划2019年中已经开始A4尺寸,容量5Ah电芯的样品试制。

由于电解质作为初始液体已经渗透到电极的各个角落,因此不太可能出现在全固体电池中 “电极与固体电解质之间的接触面积小和界面电阻非常高”的问题。此外,电解质即使在固化后也具有弹性,可以吸收伴随充放电的电极中活性材料的膨胀和收缩。

除高能量密度外,该电池还具有两个优势(图2(b))。一个是电解质材料的电位窗口相对于金属Li负电极宽达约5.5V。这意味着可以使用更高电位的正极材料,存在大大增加能量密度的空间。在体积能量密度为425Wh/L的当前条件下,采用的是具有约3.5V略低电位的LFP用作正极活性材料。如果使用相同的5.5V的正电极活性材料,仅仅这一点就能做到体积能量密度提升到约1000wh/L(计算值注1) 。

注1)IMEC表示,为了实现1000 Wh /L的体积能量密度,将一次通过开发以下步骤去实现(1)使用汽车电池中使用的高电位材料(NMC,NCA等)作为正极活性材料,(2)优化电极结构,(3)减薄电解质层厚度。

而另一优势则是耐高温。它可以在高达320°C的温度下使用,因此目前LIB电池所必须的冷却系统可以直接省略。因此即使保持电芯在425Wh /L的现状水平组装成电池Pack箱体,电池组的体积能量密度也能是当前车辆用LIB的两倍。当然这一点是其他全固态电池也能做到的。

目前IMEC使用的固体电解质在室温下的Li离子电导率为1m~10mS / cm。10mS/cm是液体电解质的离子电导率标准值,并且它还与由东京工业大学和丰田汽车公司开发的硫化物基材料“LGPS † ”的离子电导率一致。此外,IMEC的目标是在不久的将来将其提高10倍至100mS/cm(室温)。

† LGPS =组成为Li10GEP2S12的硫醚化合物。由东京工业大学菅野了次教授的实验室和丰田汽车于2011年开发。锂离子电导率高达11 mS / cm,当时引发了全固态电池成为众人瞩目的焦点。

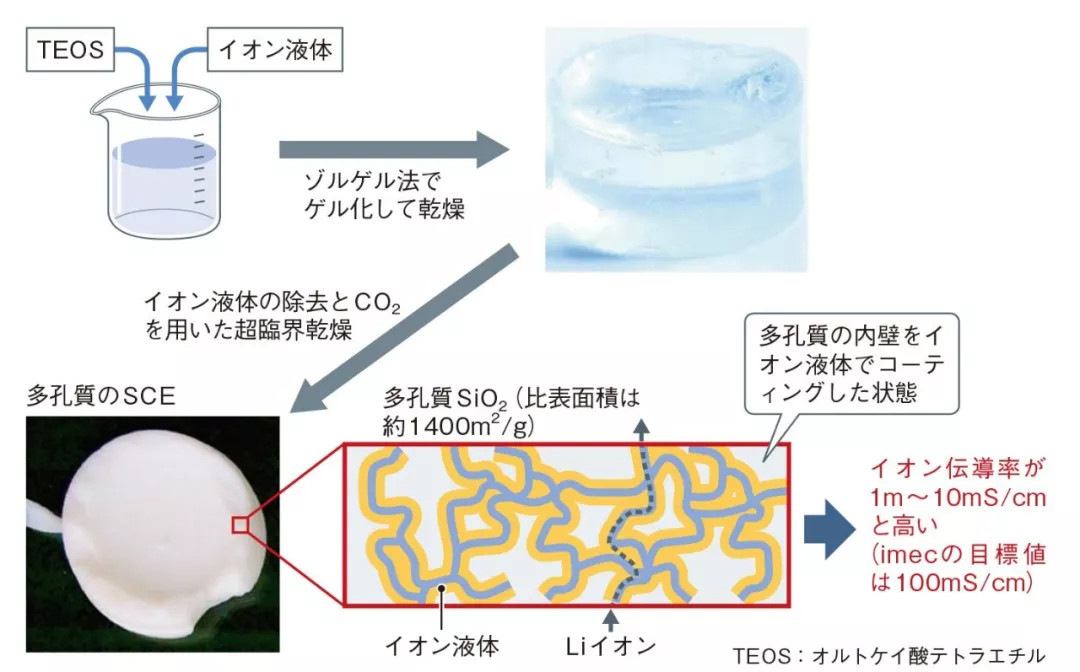

这种固体电解质的特性是什么?实际上,主要成分是SiO2。换句话说,它是一种常见的氧化物材料。然而,它具有1400m2/g的超高比表面积,并且其内壁与称为离子液体的锂盐结合。

制造过程概要如下(图3)。首先,将称为TEOS †的 Si基材料在离子液体中分散,加入水(水解),形成胶凝。除水后,采用CO2进行超临界干燥†。然后它变成一种非常轻的海绵状固体材料,称为“气凝胶”。这是上述电解质从液体变成固体的过程。

图3氧化物材料和离子液体的混合物

图3氧化物材料和离子液体的混合物

更详细的IMEC电解液制造工艺:在将离子液体与Si基材料的TEOS(原硅酸四乙酯)混合后,通过加入水等使其凝胶化,然后去除水分。此外,在CO2氛围下进行超临界干燥,形成主要成分为SiO2的多孔材料。由于离子液体结合到孔的表面增强了Li离子的导电性。

† TEOS(原硅酸四乙酯) =化学式是Si(OC2H5)4的 Si系化合物。溶胶-凝胶法和超临界干燥法在生产气凝胶时通常采用。

† 超临界干燥=通过超临界状态的CO2等置换材料中的液体。超临界状态是不能进行气相和液相之间的区分的一种状态,这是通过使物质达到一定温度以上并施加一定压力引起的。通常使用CO2是因为其在31.1℃下在相对低的温度和约72.8个大气压的压力下具有低粘度和超

从TEOS生产气凝胶是一项历史悠久的技术,已有80多年的历史。这次的不同之处在于首先混合离子液体。

目前的课题是实现快速充电。虽然全固态电池在快速充电中通常都是优越的,但是IMEC电池的特性目前与液体电解质LIB的特性相同或略低。而且,当充放电速率超过0.5C时,容量迅速降低。

虽然IMEC没有透露原因,但可以推断出一些原因。一个是固体电解质实际上是与离子液体的混合物。在许多液体电解质中,当施加高于一定水平的电压时,离子电导率显着降低并且发热迅速增加。另一方面,许多固体电解质不具有这种明确的电压阈值。这也是被称为“锂离子高速公路”(研究员)的原因之一。通过混合,固体电解质的这种性质可能会丧失。

另一种原因可能是由于使用金属Li负电极,在负电极表面上形成的枝晶是充放电的限制因素。实际上,IMEC没有公开试制电池的充放电循环寿命。

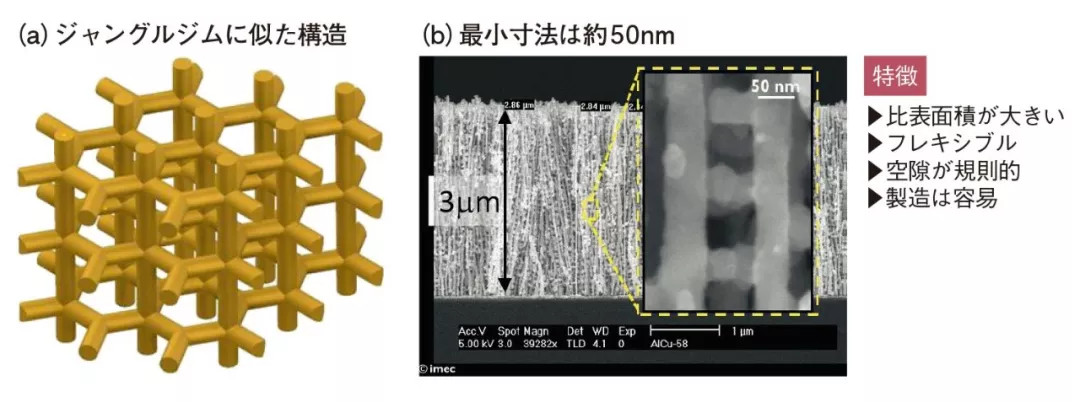

然而,IMEC也有表示在五年内实现2~3 C的快速充电。2019年3月,该公司公布了其中一个技术(图4)。它是一种“纳米网状电极”(IMEC),具有常规的气隙,最小尺寸约50nm,非常小,具有多孔柔韧的特性。“这样,即使在快速充电期间也可以抑制金属Li负极的枝晶”(IMEC)但是,没有公开原因的细节。

图4:通过秘密武器抑制Li负极的枝晶

图4:通过秘密武器抑制Li负极的枝晶

IMEC于2019年3月宣布推出“纳米网”电极。虽然该电极非常多孔质地,但与海绵不同,其气隙呈非常有规律地排列结构。最小尺寸约为50nm。如果使用该电极,即使在使用金属Li负极的电池中重复快速充放电,也可以抑制枝晶。(图和照片:IMEC)

这种特殊电极的制造过程被称为模板纳米技术。具体地说,首先,将该电极的金属沉积在多孔材料制成的“模具”中进行成膜。接下来,通过蚀刻溶解多孔材料。IMEC说它“易于制造”。

德国哈瑟尔特大学的电池生产线(照片:IMEC),可用于制造A4尺寸的IMEC全固态电池。

来源:NE时代

本文地址:https://www.d1ev.com/news/qiye/95880

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。