丁戈尔芬(Dingolfing),一座宁静祥和的德国巴伐利亚州小城,圆满结束2017德国慕尼黑欧洲新能源汽车博览会(eMove 360 Europe 2017)的中展海华展团20人一行来到这里,在宝马电动汽车核心部件制造基地丁格尔芬工厂,有幸参观了解了这座已有50年历史的工厂概况和高压电池系统生产流程。

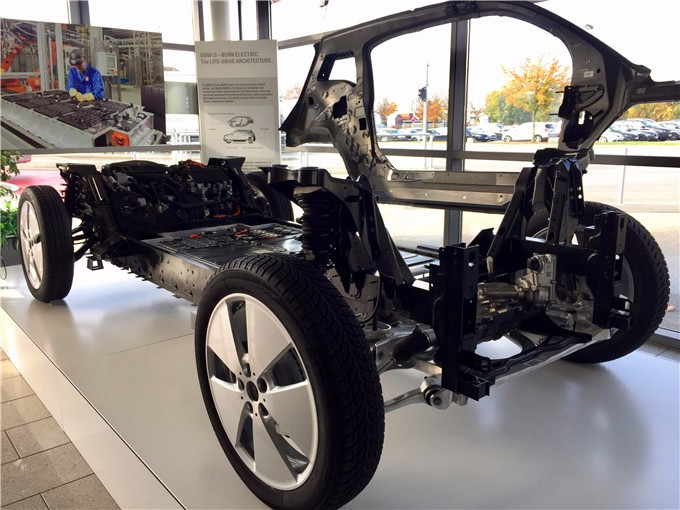

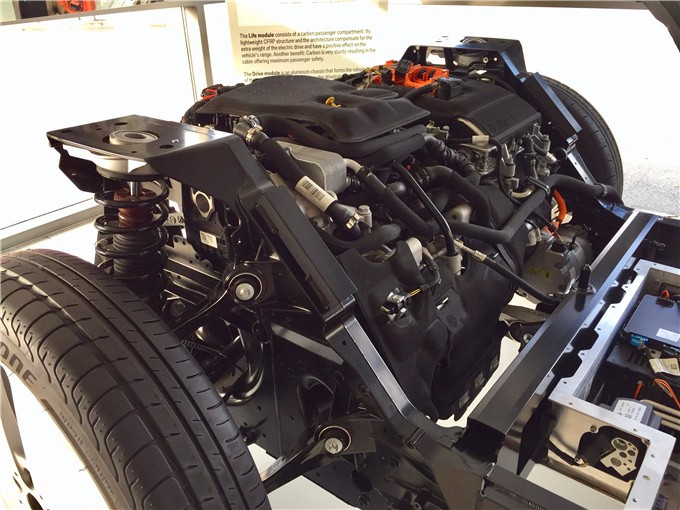

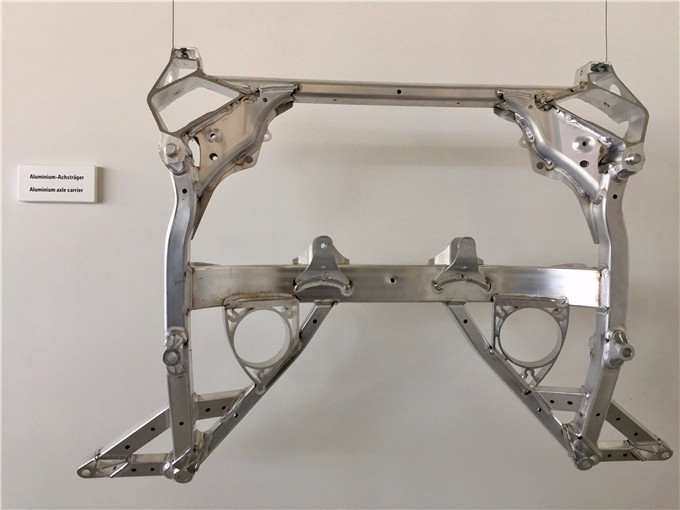

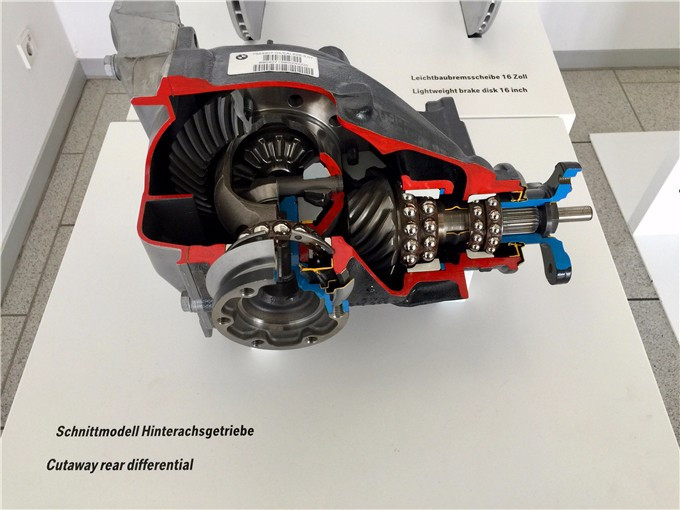

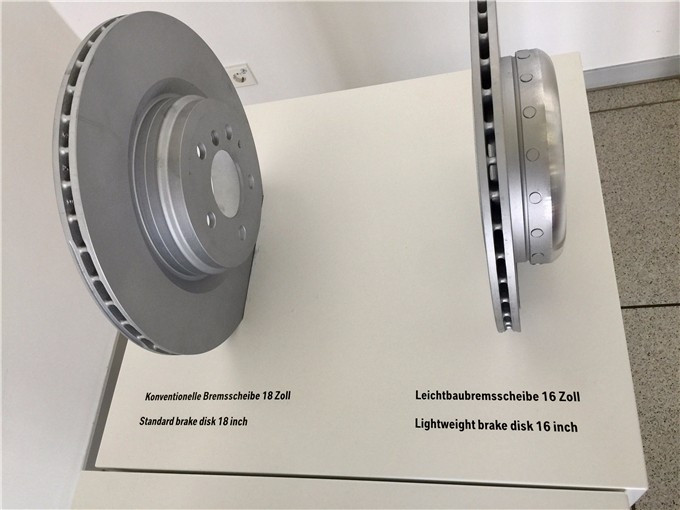

在工厂园区门口的小型展示厅里,大家首先看到了天生电动宝马i3的整体驱动架构,包括轻量化车身、电池组、电机及动力总成、铝轴载体、后桥差速器、刹车片等。

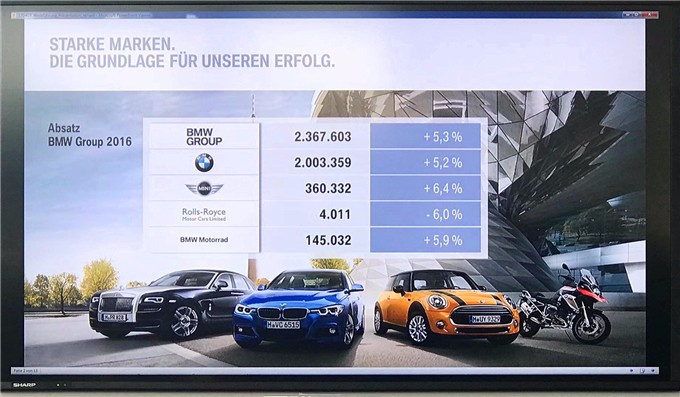

宝马集团在全球建有31个工厂,分布在14个国家,2016年生产汽车230万辆。欧洲的工厂更为集中,慕尼黑是宝马的第一个工厂,丁格尔芬是第二个,最新正在建设的工厂位于墨西哥,2019年建成投产。

丁格尔芬工厂1967年建成,继50年前德国汉斯发动机厂被宝马收购后,此后一直为宝马生产零部件和整车,其中包括宝马纯电动汽车和插电式混动汽车的电池包、驱动电机,前后轴模块等核心部件。

这是丁格尔芬工厂的布局,展团参观的是2.1号工厂,2.4号工厂负责整车生产,每天平均有1600辆汽车下线,这里还包括售后服务中心。

工厂宣传片展示:已有一千万辆汽车离开丁格尔芬工厂,这里的冲压车间可以生产2500种不同的冲压件,车身材料全面覆盖钢、铝、碳纤维,工厂注重环保,使用循环水作业,物流中心将零配件运送到总装工厂,整装车间有6000名工人组装着2万个部件,两条生产线每条都可以生产不同的车型,工厂有2万平米为宝马i3和i8以及其它插电混动车型而准备,所有车型都经过严格的测试。

丁格尔芬生产的车型包括3系GT、4系轿跑、5系、6系、7系所有车型,供给全球市场,此外,还为劳斯莱斯生产车身,运到英国进行总装。

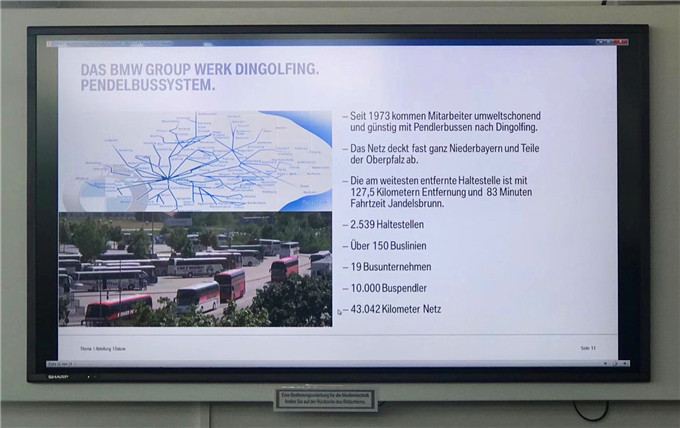

宝马集团对员工十分重视,刚刚毕业的学生有机会在丁戈尔芬选择12种职业接受培训,值得一提的还有班车制度,丁格尔芬的居民只有1.9万人,而在宝马工厂工作的员工多达2万多人,周边100公里半径范围的人也会选择在这里工作,因此每天有300辆大巴,行驶40000多公里接送工人三班倒。

丁格尔芬工厂从2009年开始生产电动化产品,展团随后来到了i3和i8的高压电池系统生产车间,刚好赶上第十万个宝马i3电池系统下线,员工正在小小的庆祝。

车间里机器轰鸣声声,26个橘黄色机器人手臂忙忙碌碌地完成着机械自动化装配,工人们手工完成细节工序,由于这里不能拍照,不能使用手机,无法真实还原现场情景,好在第一电动网曾经根据公开资料详细介绍过这里鲜为人知的生产细节,在此引述展示:

丁戈尔芬工厂几年前就开始为宝马Active E和普通混合动力车提供电池系统,例如3系ActiveHybrid、5系ActiveHybrid和7系ActiveHybrid。宝马集团推出i3和i8后,丁戈尔芬工厂的核心部件产品线扩大到iPerformance下的所有车型,包括i3、i8、225xe、330e和740e等。

未来电动汽车的普及很大程度上取决于电池技术的进步,电池的性能必须满足续航力、充电时间、功率输出、可靠性、耐久性、安全性和成本等一系列客户要求。

电池系统、电机和智能化能量管理系统是宝马i系和iPerformance车型的eDrive电驱动技术的基石。宝马集团决定在早期阶段像当初研发传统发动机一样来自己研发这些电驱动核心部件,可以在不同情况下,调整不同具体车型的需求,充分利用动力总成电气化优势,全面降低油耗和碳排放,同时保持动感的驾驶体验和性能表现。

宝马的电池组达到了与豪华汽车匹配的高标准要求。无论是短途或长途,性能表现都需要保持稳定,即使可用能量降低,也不会影响驾驶体验。这就是宝马自产电池与其他制造商所供电池组的主要区别。同时,丁戈尔芬工厂制造的电池组具有更好的温度适应性,只有室外极低的温度才会对电池性能造成影响,但在这种情况下,宝马要求电池可用剩余容量仍然处于较宽的荷电状态(SOC)。此外,电池系统设计要求满足至少8年的长寿命质保期。

为实现碰撞安全性、耐久性(可靠性)和电池性能的最佳品质,科学严谨的生产过程必不可少,丁戈尔芬工厂作为电驱动系统制造中心的意义正在于此。宝马i系和插电混动车型总是从那些技术领先的锂电池制造商那里采购电池,每当新一代电池进入市场,就会启动新一轮采购,这确保了宝马总能用到最好的商业化电池技术。

宝马认为,只有像对内燃机领域那样,也对电池化学和电池制造过程有深入了解和研究,才会成功。为此,宝马建立了自己的电池研究部门进行技术评估。宝马的国际研究网络覆盖了电池技术的整个价值链,领域广泛,甚至包括材料的研发。有些研究是宝马联合材料制造商与电池制造商进行合作,创新技术和方法确保了现在和未来的宝马插电式汽车总能配备最好的电池技术,也使得丁戈尔芬工厂具备了更灵活和以质量为导向的生产工艺。再往大了说,这绝对有助于让宝马在电动汽车细分市场成为佼佼者。

模块化设计系统使宝马产品能够兼具标准化与灵活性双重优势。丁戈尔芬工厂的产品组合与生产过程的平行关系从新生产设备的配置就可以体现出来,新生产车间有大约6000平米划拨给eDrive电驱动组件,1500平米专门生产电机和电池模块,1000平米用于电池组装,所有设备的产能都可以在短时间内快速扩张一倍,而不影响生产效率。闲置空间还可以进一步增加电驱动系统的整体生产能力。

类似的灵活性也体现在eDrive产品组合本身。宝马开发了模块化设计系统,在此基础上,不同尺寸、性能、型号的电机和电池可以遵循共享、标准化的设计原则和共同的基本特征被开发出来。可延展的架构相比同级功率和性能的常规动力车辆,价格更具可比性。模块化战略令宝马i和iPerformance车型的电驱动组件可以同时在标准化生产线上生产,以这种方式,能够灵活的在市场需求变化时做出反应,并能够迅速集成现有生产工艺制造新车型。

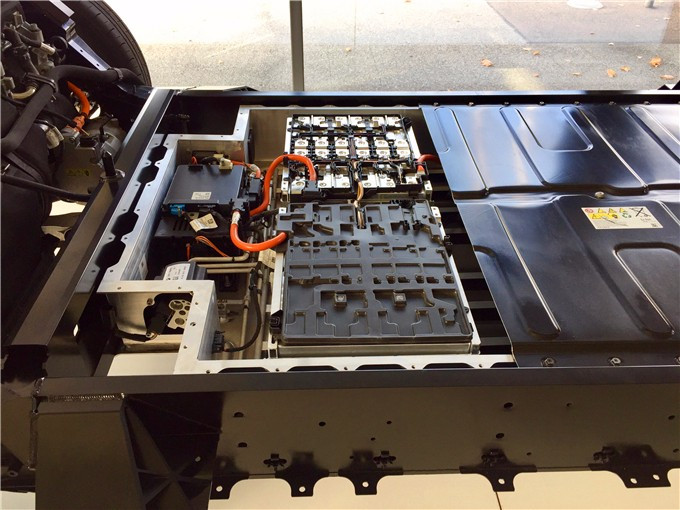

电池包分成两个制造阶段。第一个是高度自动化阶段,将外部采购的锂离子电池组装成模块,每个模块包含若干电池单元,与连接器、控制器和冷却系统集成到一起,外覆铝外壳包装。电池组需要满足所装载的不同车型,通常包含6个模块。通过螺栓自动固紧,由电气连接器相连,即使发生故障,仅需更换单独的模块即可,不必更换整个电池组,维修工作量和危险性大大降低,更换模块仅需把冷却系统拆解,并不涉及其他构件。

模块化设计原理允许具有共同的基本特征和质量标准的电池组,可以定制化匹配不同车型,每个模块还能够安装在车内最佳适合空间和预定位置。

电池组的设计和制造也是宝马研发知识传递的一个实例。众多的生产技术,为宝马最初i3和i8装载的电池组带来了高品质和可靠性,自此以后,一直在不断完善和改进。丁戈尔芬工厂会对外采的电池进行初步检查,保证规格精确,然后进入高度自动化的模块组装过程,机器人操作涂层粘接,包装成组,模块框架压焊,布置热管理系统、激光焊接电芯的连接。

成品模块最后被组成完整的电池组,丁戈尔芬工厂目前生产三种不同类型的电池组,使用了被称为多单元制造工艺(cellular manufacturing process),这种工艺提供了极高的灵活性水平,同时确保效率和质量。这意味着电池的制造能力也能够调节,以满足不断变化的需求,而新的技术版本可以容易地集成到生产过程中。

此外,车辆空调系统的冷却剂回路也被用来冷却电池,气态冷却剂对电池单元直接冷却。这种方法确保了高效的温度控制,由于从蒸发过程中的热传递是直接的,因此比额外介质的加入更加高效,使冷却系统特别紧凑。同时,也防范了碰撞情况下液体被释放的风险。

在宝马去年5月召开的年度股东大会上,宝马董事长哈拉德·克鲁格(Harald Kruger)谈到了下一代旗舰车型,集自动驾驶、智能化、轻量化技术于一身的电动出行工具“iNext”,2021年,iNext旗舰电动汽车就定在丁戈尔芬工厂开始生产。

1小时的参观结束后,展团成员来到丁戈尔芬博物馆再次回味了这座小城的悠久汽车制造历史,大家纷纷表示不虚此行,收获良多。

来源:第一电动网

作者:杨晓红

本文地址:https://www.d1ev.com/news/qiye/57809

本文版权为第一电动网(www.d1ev.com)所有,未经书面授权,任何媒体、网站以及微信公众平台不得引用、复制、转载、摘编、以其他任何方式使用上述内容或建立镜像。违反者将被依法追究法律责任。

版权合作及网站合作电话:17001180190

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。