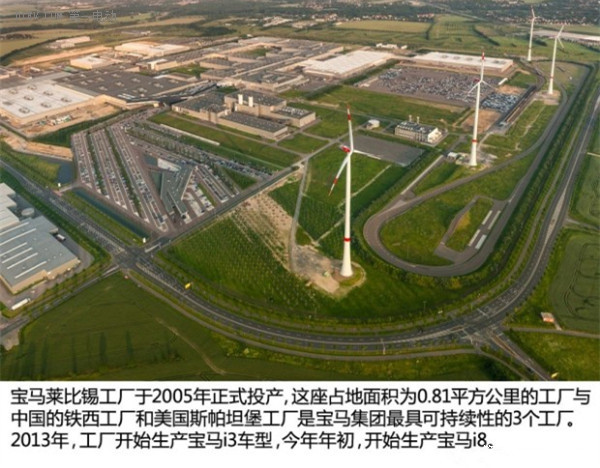

汽车的未来究竟朝哪个方向走?或许没有一个厂商能给出明确的答案,新能源车是一个十分被看好的行业,但在生产制造环节,那些已经接触新能源车的厂商是否会用新的思维模式来规划生产呢?带着这个问题,我走进了宝马位于德国莱比锡的工厂。在那里,宝马i系列车型已经进入投产阶段,此次,我们参观了宝马i8的总装车间,这也是宝马第一次把这款车的生产信息公之于众。

工厂介绍

[page]

总装工序介绍

编辑总结:

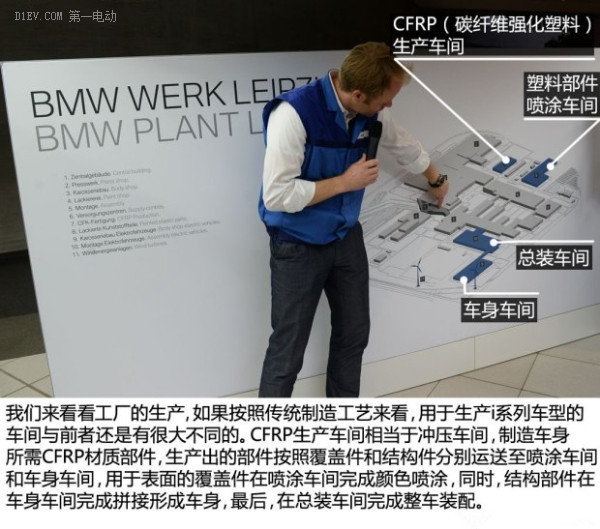

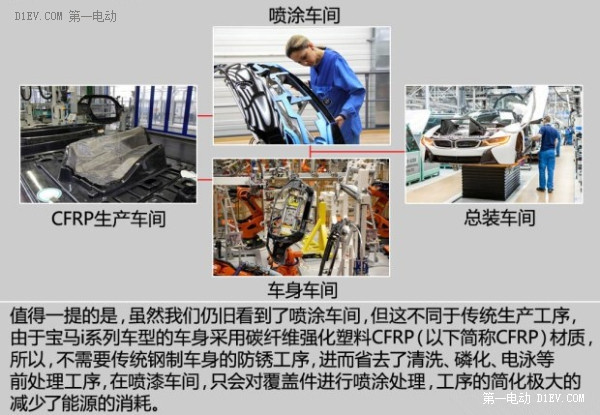

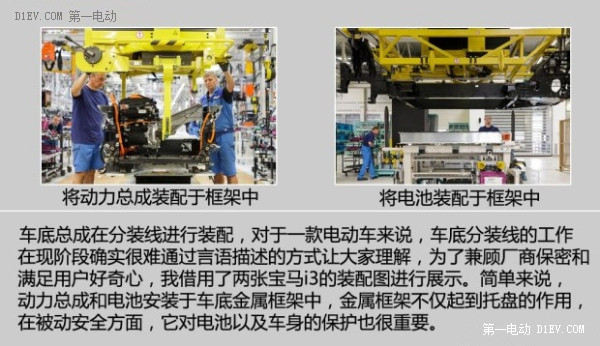

由于采用CFRP碳纤维强化塑料作为车身的主要材料,因此,在生产工序以及步骤上,宝马i系列车型与传统车型有所不同,新的碳纤维制造技术优化了纤维材料与树脂之间的关系,使得二者只需极短的烘烤时间(采用侵泡的传统工艺一般需要烘烤5个小时左右,而宝马采取的将树脂注入模具后所需的烘烤时间仅为5分钟)即可成型,这在量产以及能耗控制方面有了质的进步。

喷涂工序也随车身材料的变化有了很大不同,因不存在传统车身需进行防氧化的工序,所以省去了复杂的前处理以及烘烤步骤,更简单的喷涂工序从根本上使得喷涂工序得到缩减,能耗也大幅度降低。这样的简化还出现在总装车间。

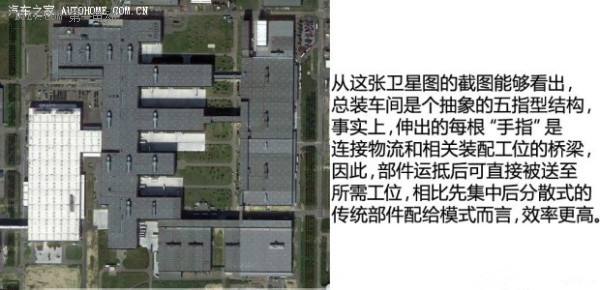

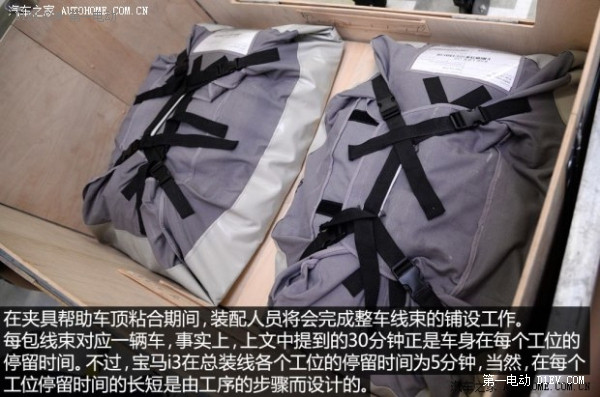

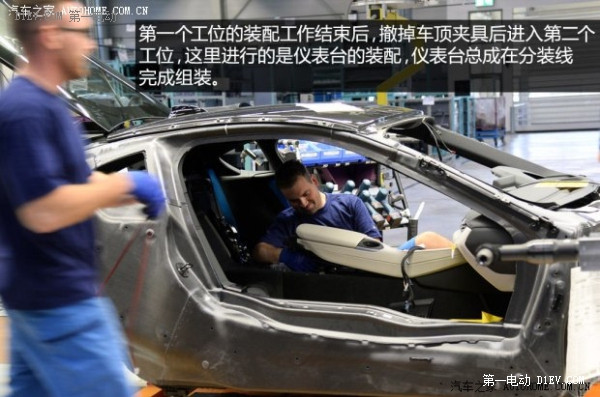

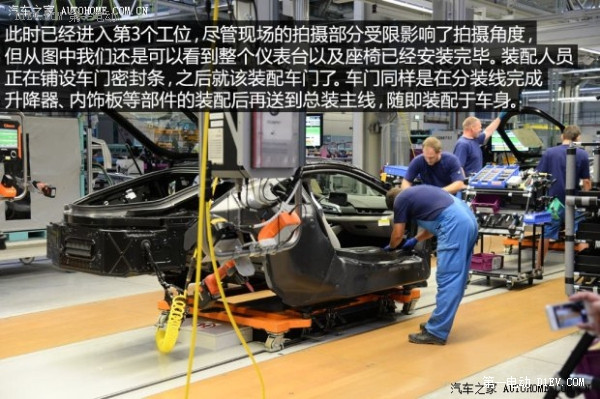

传统意义上的总装车间至少需要4条主装配线才可完成车辆的组装,但因宝马i系列整体车身结构采用模块化架构,因此,主装配线无需安排过多工位,宝马i8的总装车间就有一条100米长的主装配线,宝马i3也仅有2条主装配线。

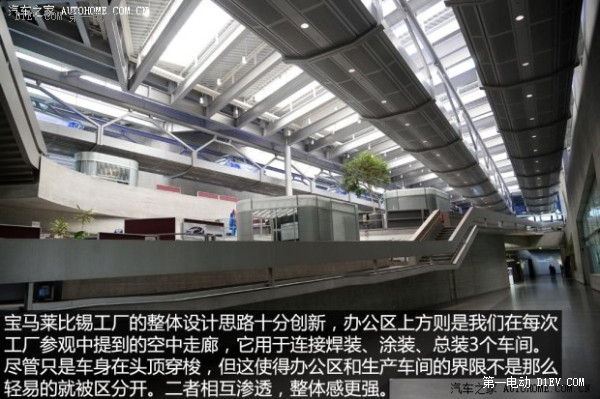

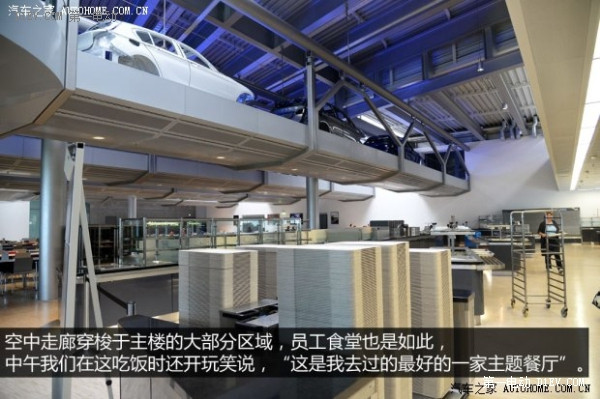

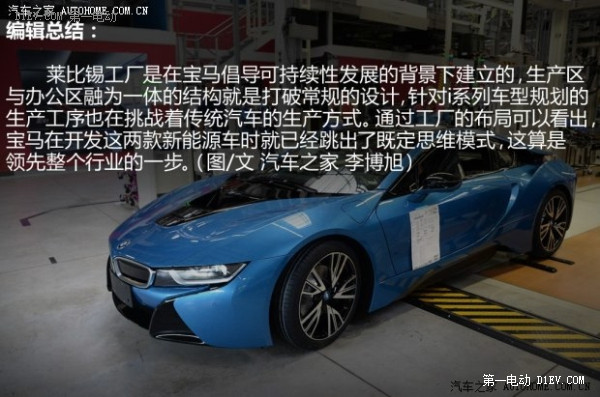

莱比锡工厂是在宝马倡导可持续性发展的背景下建立的,生产区与办公区融为一体的结构就是打破常规的设计,针对i系列车型规划的生产工序也在挑战着传统汽车的生产方式。通过工厂的布局可以看出,宝马在开发这两款新能源车时就已经跳出了既定思维模式,这算是领先整个行业的一步。

来源:汽车之家

作者:李博旭

本文地址:https://www.d1ev.com/news/qiye/33761

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。