近两年,汽车行业呈下滑趋势,叠加2020年爆发疫情更是加剧了行业下滑。尽管中国的疫情已趋于稳定,但全球市场恢复尚需时日,据盖世汽车统计20家国际主流车企的2020年财报,多家车企的营收、净利润普遍出现了同比下滑。为此,如何提高生产效率和产品质量,并节省汽车制造成本已成为众多车企思考的问题。

众所周知,汽车研发是一个很复杂的系统工程,甚至需要上千人花费几年的时间才能完成,不过随着技术的不断进步,技术工艺也得到升级,其中车身连接也是一门科技含量极高的技术活儿。近日,阿特拉斯·科普柯集团就车身连接的降本增效,打出一套“组合拳”。

阿特拉斯产品经理 金裕翔

阿特拉斯·科普柯产品经理 金裕翔曾在盖世汽车举办的《2021车身大会》上表示,“在每一个车身里面都会出现我们的品牌产品或者技术,包括涂胶技术,拧紧技术等等,这些都可以为汽车产业链带来更多的价值。”

据介绍阿特拉斯·科普柯是一家致力于为客户提供创新型一站式连接解决方案的公司,包括SCA涂胶连接技术、K-Flow流钻连接以及SPR自冲铆接技术等。

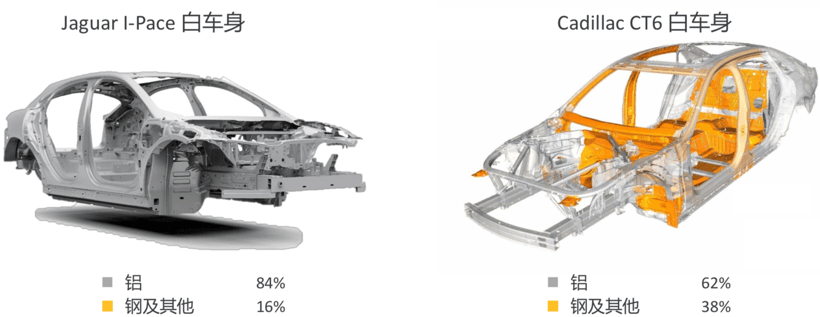

随着汽车轻量化越来越受到车企重视,目前汽车轻量化有两个大的方向:一种是捷豹路虎为代表路线,全铝车身(超过70%用铝量定义为全铝车身);另外一种是凯迪拉克和奥迪为代表路线,钢铝车身。

全铝车身&钢铝车身

金裕翔认为,汽车轻量化两种方向都存在一些问题,既然现在已经采用了铝材料,下一步车身轻量化还能有什么方向可以更加节省重量?这给很多主机厂带来了很大的挑战。对此,阿特拉斯·科普柯集团给出一下几点创新的连接方案。

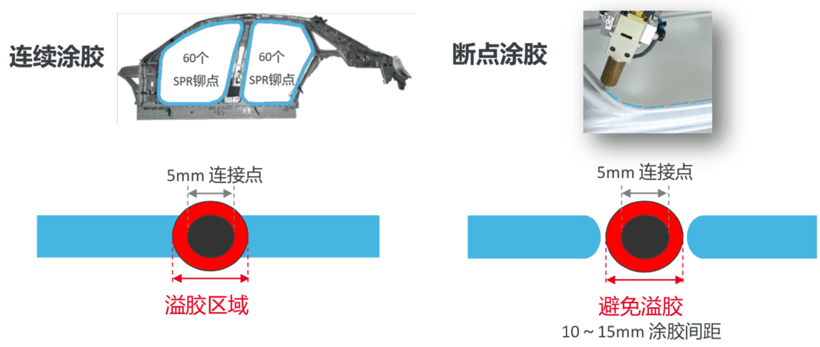

首先,断点式涂胶的降本减重工艺方案。

要知道,目前有很多车企依旧采用传统的涂胶工艺,不仅有很多缺点,而且成本略高。一方面在传统侧围涂胶方案中一般都是采用连续性涂胶,之后再去做点焊,势必造成点焊过程当中出现胶料汽化文化,汽化过程会产生有毒气体,对人体产生伤害。另一方面因为涂胶遮挡焊点位置,那么对焊机能耗就会增大。此外,因为有一部分能耗消耗在了胶条汽化当中,所以导致整个节拍变长,影响整个生产效率。

断点式涂胶的降本减重工艺方案

而对于提升生产效率阿特拉斯·科普柯则提供断点式涂胶,该涂胶方式可以直接隔开焊点,铆点和其它点,同时避免胶料汽化。另外断点式涂胶可以节省胶料,所以单车算下来,假如一个门洞周长3.5米,60个连接点,采用断点式涂胶,断点胶距以15毫米为例,0.8元/门洞,四个门洞就是3.2元。如果以年产20万辆车为例,可以大约节省40万胶料的成本,这是一个非常可观的数目。如果缩短法兰的宽度,成本节省单胶料更可以增加1倍的节省,这对于车企来说无疑是一笔不小的费用。

同时断点式涂胶好处在于解决所有焊点或者铆点对连接质量的影响,不会出现溢胶的情况。

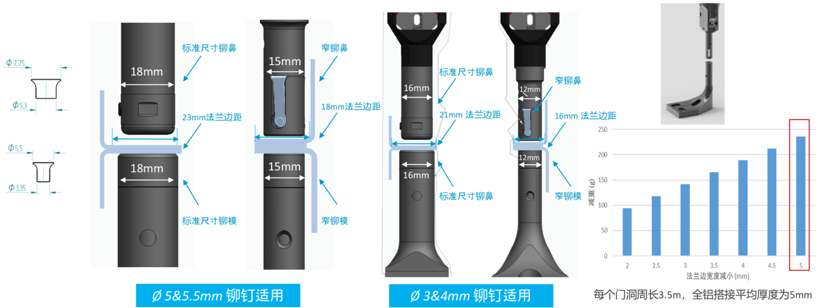

其次,窄边法兰SPR设备。该方案可以减少连接法兰宽度,又是另外一个节省原材料方向。

在使用自冲铆接的工艺中,传统的结构点一般都会采用5毫米直径的铆钉,对于设备来说的,法兰的要求都是取决于设备的要求,一般来说会要求SPR法兰边距在23毫米,如果对于全新的窄法兰方案法兰只需要18毫米,可以想象到整个材料的节省和重量的节省都会有很大的改观。

窄边法兰SPR设备

比如说,当法兰边减少2毫米,它的减重可能不到100k,如果采用12毫米铆鼻尺寸,它的法兰要求只有16毫米,相对于传统21毫米直径来说它减少了5个毫米,单个门洞重量就可以减少到超过200k,整个车重量可以减少1000k左右。

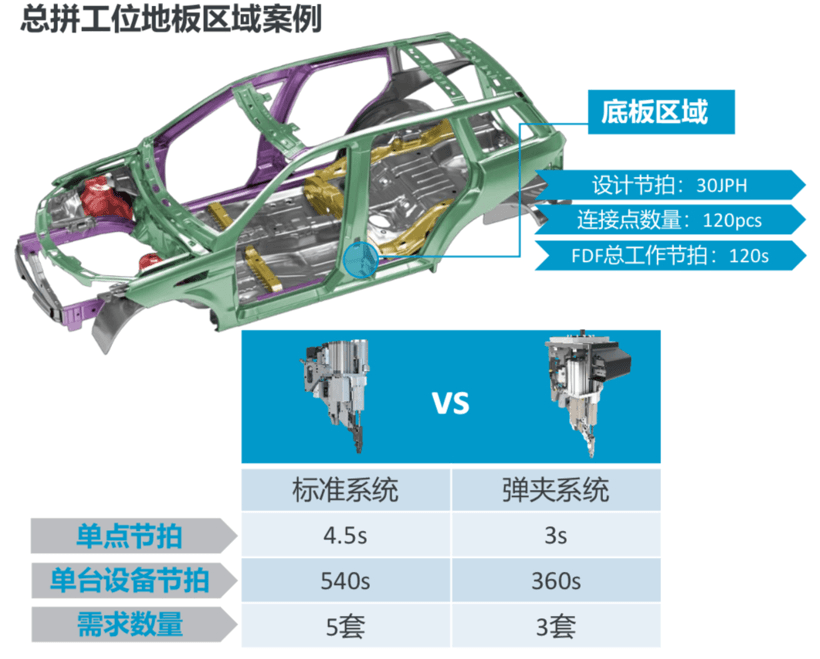

再次,创新的流钻连接解决方案:K-Flow HLX 70弹夹系统。

目前应用于汽车的混合连接技术大约有十多种,包含流钻连接(FDF -Flow Drill Fastening)、点焊(SW)、电弧焊(MAG&MIG)、自冲铆接(SPR)、激光焊(Laser)等,而对于K-Flow HLX 70弹夹系统来说创新地方在哪?它跟传统直吹系统而言有什么优势?

K-Flow HLX 70弹夹系统

先看一下传统的FDF系统方案,首先它是直吹系统,它和机器人连接的时候势必要带很长的送钉管,不适合传统6轴或7轴机器人的大范围移动。送钉管为非柔性管,过度弯折、拉伸会导致管壁撕裂,需频繁更换,维护成本升高。过长送钉管增加送定时间节拍受限。

再看一下K-Flow HLX 70弹夹系统的基本结构,它采用螺旋式的设计,所以每颗钉子都是旋转式的进入,坐在弹夹里面,最大载钉量是72颗,和传统设备来说额外增加一个弹夹,不需要对枪头做大的改动,所以现有设备上也可以改造成弹夹设备。

这是整个充钉的过程,对于传统的充钉是一个钉管,而K-Flow HLX 70弹夹系统在供钉管上面增加了供钉轨道,把所有的钉子充满,如果是70颗的话大概15秒左右。

优化产线成本的流钻连接解决方案

得益于精密的设计,K-Flow HLX 70弹夹系统不需要背很长的钉管,同时还可以连续打钉,可以连续打70个钉,这样就大大提高了产线上的柔性。此外该系统可配合换枪应用,增加产线灵活性与柔性,同时减少过长供钉管对节拍的损耗影响,大大节省后期运行的备件损耗成本。

以一条标准地板线为列,30JPH的产能下,K-Flow HLX 70弹夹系统单工位可节约超过80万元的成本投入。而产能越高,连接点数越多,帮助客户节省的设备成本越高。

与此同时,该系统在空间和能源消耗均得到大幅优化。如果采用全新K-Flow HLX 70弹夹在节省设备数量的同时,站内节省了机器人数量,设计空间也得到优化,可节省至少3m²/工位。在能源的优化方面,因为不需要在很长的供钉管当中输送流钉,所以单从弹夹里面送到枪头大大减少了损耗,如果说按照压缩空气能耗来看,将从30L减至11L,可节约1368m3/年。

写在最后:

汽车工业对性能与效率改善的要求永无止境,轻量化是最重要的要求之一。汽车轻量化材料的发展永无止境,车身连接技术及工艺也将因此不断优化和革新。

此次阿特拉斯·科普柯亮出的“多般武艺”,以技术创新推动着汽车工业的发展,也为行业提供了新的发展机遇。

来源:盖世汽车

作者:甄瑶

本文地址:https://www.d1ev.com/news/qiye/143881

以上内容转载自盖世汽车,目的在于传播更多信息,如有侵仅请联系admin#d1ev.com(#替换成@)删除,转载内容并不代表第一电动网(www.d1ev.com)立场。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。