特斯拉是一家非常神奇的公司,它成立的时间才十几年,年产量刚刚达到50万辆,却高居汽车行业市场排行榜的第一名,以一己之力改变了整个汽车行业。这个行业曾经被普遍认为有很高的门槛,但是“门外汉”特斯拉不仅引领了电气化和智能化的潮流,在操控、安全这些偏传统的领域也有非常好的表现。

汽车的安全性能分为主动安全和被动安全,主动安全避免碰撞发生,指ACC、AEB等功能;被动安全减少碰撞带来的伤害,主要依靠车身结构的设计优化和高强度材料的使用。

在主动安全领域,特斯拉有Autopilot,表现自然名列前茅;在被动安全领域,特斯拉在全球的碰撞测试中都拿到了高分,是目前被动安全性能最好的品牌之一。近日,特斯拉首次展出了国产Model 3(参数|询价)的白车身,我们也终于能够了解到特斯拉五星安全背后的秘密。

在欧洲的E-NCAP碰撞测试当中,特斯拉Model 3轻松获得了五星,其中成人乘员保护的得分率达到了96%。

在欧洲的E-NCAP碰撞测试当中,特斯拉Model 3轻松获得了五星,其中成人乘员保护的得分率达到了96%。

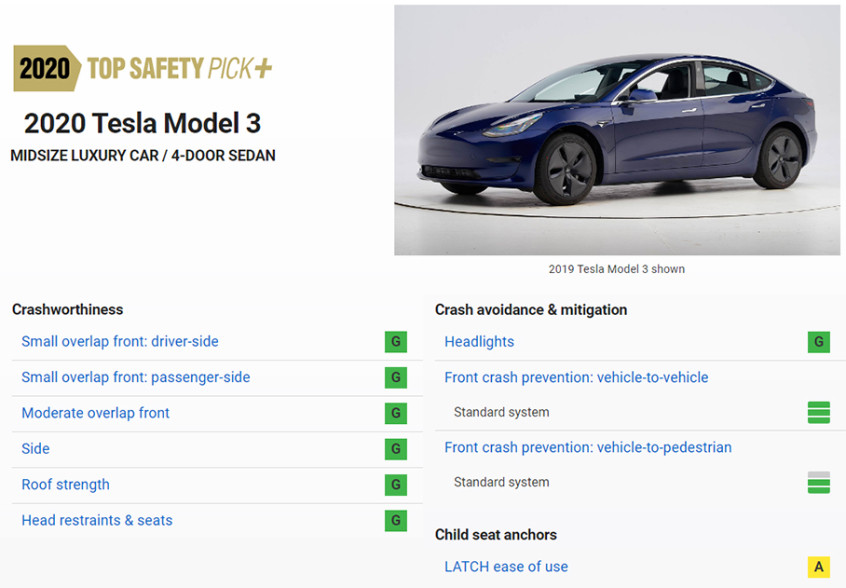

在IIHS((Insurance Institute for Highway Safety,美国公路安全保险协会)的碰撞测试中,特斯拉Model 3被评为TOP SAFETY PICK+,也就是最安全的车型。在子项目中,Model 3几乎全部都得到了代表优秀的“G”,只有儿童座椅易用性这一项扣了些分。

在IIHS((Insurance Institute for Highway Safety,美国公路安全保险协会)的碰撞测试中,特斯拉Model 3被评为TOP SAFETY PICK+,也就是最安全的车型。在子项目中,Model 3几乎全部都得到了代表优秀的“G”,只有儿童座椅易用性这一项扣了些分。

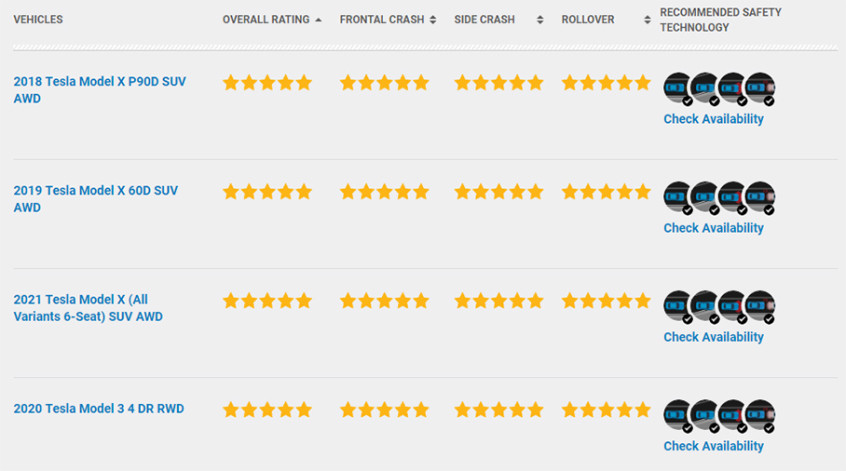

在美国交通部下属的NHTSA(National Highway Traffic Safety AdMINIstration,美国国家公路交通安全管理局)网站上,关于特斯拉的条目一共有九十多条,其中只要是涉及到碰撞测试的地方都是五星。这样的成绩足以令传统车企汗颜。

在美国交通部下属的NHTSA(National Highway Traffic Safety AdMINIstration,美国国家公路交通安全管理局)网站上,关于特斯拉的条目一共有九十多条,其中只要是涉及到碰撞测试的地方都是五星。这样的成绩足以令传统车企汗颜。

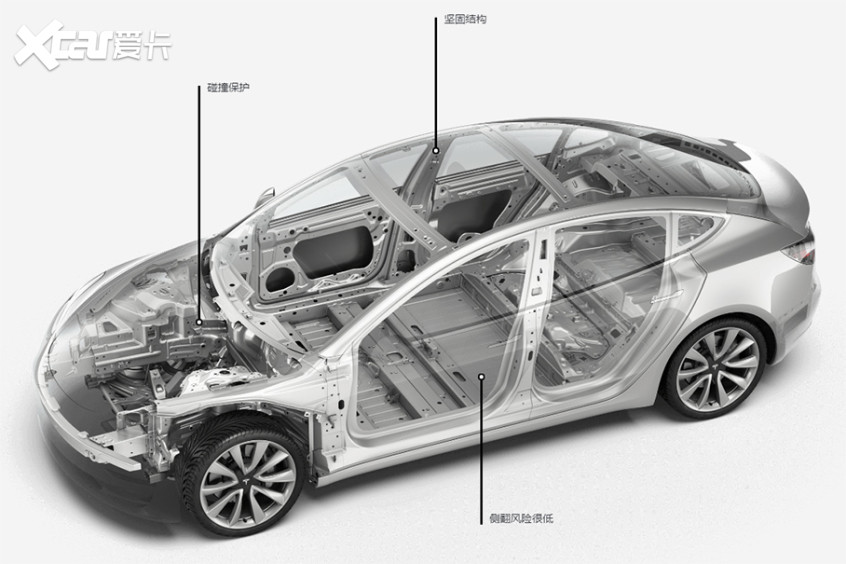

近日,北京管庄特斯拉中心全新开业。在开业仪式上,特斯拉首次展示了国产Model 3白车身。普通的消费者或许看不明白其中的奥秘,但正是它让Model 3拥有了优秀的被动安全性能。下面我们就结合碰撞测试来看看这个白车身的优秀之处。

近日,北京管庄特斯拉中心全新开业。在开业仪式上,特斯拉首次展示了国产Model 3白车身。普通的消费者或许看不明白其中的奥秘,但正是它让Model 3拥有了优秀的被动安全性能。下面我们就结合碰撞测试来看看这个白车身的优秀之处。

先来看正面碰撞,难度最大的是25%偏置碰撞。2012年IIHS推出25%偏置碰撞,令奔驰C级(参数|询价)、奥迪A4、雷克萨斯ES(参数|询价)等豪华车型折戟沉沙,只拿到了代表不及格的“poor”。在国内中保研首先引入25%偏置碰撞,让不少热销车型都遭遇了信任危机。在这项测试中,Model 3表现良好,A柱略有变形,但是乘员舱基本保持完好。

先来看正面碰撞,难度最大的是25%偏置碰撞。2012年IIHS推出25%偏置碰撞,令奔驰C级(参数|询价)、奥迪A4、雷克萨斯ES(参数|询价)等豪华车型折戟沉沙,只拿到了代表不及格的“poor”。在国内中保研首先引入25%偏置碰撞,让不少热销车型都遭遇了信任危机。在这项测试中,Model 3表现良好,A柱略有变形,但是乘员舱基本保持完好。

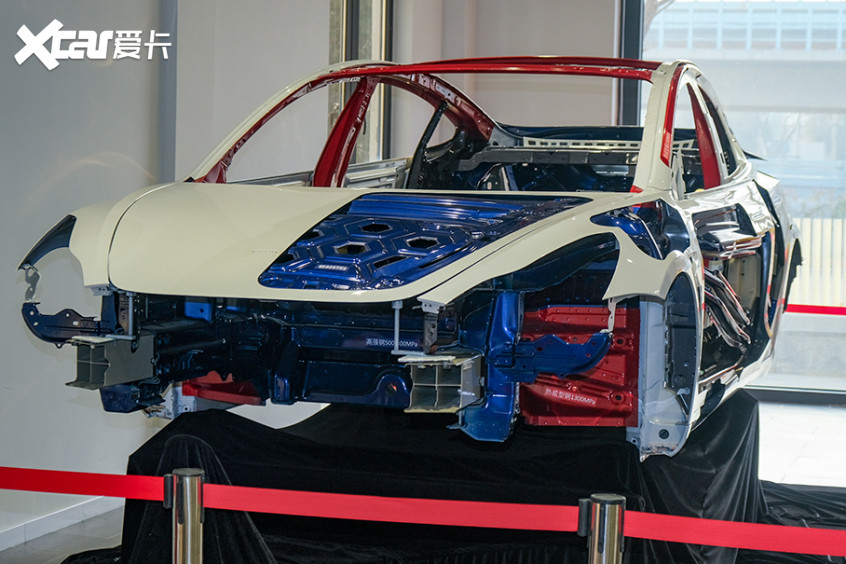

应对碰撞需要“软硬兼施”,既要有溃缩吸能的结构,也要有坚硬不变形的乘员舱。在Model 3的白车身上,我们可以清晰地看到这两种结构的区别。车头处蓝色部分是抗拉强度500-800MPa的高强度钢,在高速碰撞时这一部分会发生溃缩,吸收大部分碰撞能量;红色部分是看来强度1300MPa的热成型钢,为乘员舱构筑起坚硬的防线。

应对碰撞需要“软硬兼施”,既要有溃缩吸能的结构,也要有坚硬不变形的乘员舱。在Model 3的白车身上,我们可以清晰地看到这两种结构的区别。车头处蓝色部分是抗拉强度500-800MPa的高强度钢,在高速碰撞时这一部分会发生溃缩,吸收大部分碰撞能量;红色部分是看来强度1300MPa的热成型钢,为乘员舱构筑起坚硬的防线。

A柱采用的同样是抗拉强度1300MPa的热成型钢。高强度的A柱能让乘员舱不被挤压,为乘员留出更多空间,同时保证了车门能够顺利打开,方便逃生。

A柱采用的同样是抗拉强度1300MPa的热成型钢。高强度的A柱能让乘员舱不被挤压,为乘员留出更多空间,同时保证了车门能够顺利打开,方便逃生。

一般而言,侧面碰撞相比正面25%偏置碰撞要简单一些,但是国内也曾出现过测试车B柱断裂的情况。NHTSA的侧面碰撞时难度最高的,碰撞的速度达到了62km/h,而E-NCAP、IIHS的碰撞速度都是50km/h。这些测试Model 3全都顺利通过了。

一般而言,侧面碰撞相比正面25%偏置碰撞要简单一些,但是国内也曾出现过测试车B柱断裂的情况。NHTSA的侧面碰撞时难度最高的,碰撞的速度达到了62km/h,而E-NCAP、IIHS的碰撞速度都是50km/h。这些测试Model 3全都顺利通过了。

还有一种比较难的侧面碰撞是柱碰,可以模拟车辆侧面撞上大树或者电线杆的事故。由于碰撞的面积更下、压强更大,所以对车身强度也更有挑战性。在这些测试中,Model 3依然有良好的表现,轻松通过。

还有一种比较难的侧面碰撞是柱碰,可以模拟车辆侧面撞上大树或者电线杆的事故。由于碰撞的面积更下、压强更大,所以对车身强度也更有挑战性。在这些测试中,Model 3依然有良好的表现,轻松通过。

车身侧面缺乏溃缩吸能结构,主要靠硬碰硬来避免乘员舱变形。Model 3的白车身车顶框架和B柱、C柱全部采用1300MPa的热成型钢。

车身侧面缺乏溃缩吸能结构,主要靠硬碰硬来避免乘员舱变形。Model 3的白车身车顶框架和B柱、C柱全部采用1300MPa的热成型钢。

门槛梁部分既要保护乘员舱,也要保护电池包,目字形结构让它能够通过溃缩来吸收大量的撞击动能。

门槛梁部分既要保护乘员舱,也要保护电池包,目字形结构让它能够通过溃缩来吸收大量的撞击动能。

在车内地板上,有三道抗拉强度高达1700MPa的超高强度钢横梁,它们支撑着门槛梁,避免其溃缩变形之后进一步挤压乘员舱和电池包。另外,这三道横梁也让Model 3的白车身有了更高的抗扭刚度,从而提升了车辆的动态表现。

在车内地板上,有三道抗拉强度高达1700MPa的超高强度钢横梁,它们支撑着门槛梁,避免其溃缩变形之后进一步挤压乘员舱和电池包。另外,这三道横梁也让Model 3的白车身有了更高的抗扭刚度,从而提升了车辆的动态表现。

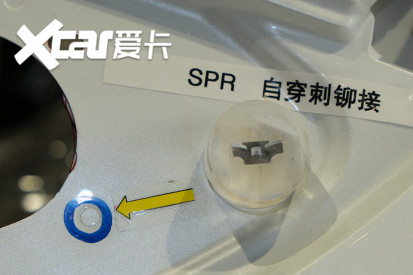

Model 3采用的是钢铝混合车身,高强度钢的比例超过了50%。要把多种强度、熔点不同的材料组合在一起,传统的焊接技术已经不够用了。在Model 3的白车身上,我们可以看到很多创新的连接工艺,包括STUD拉弧螺柱焊、SPR自穿刺铆接、RSW电阻点焊等。而在Model Y(参数|询价)车型上,特斯拉更是突破传统思维,采用了一体成型的压铸工艺,令后车身的零件数量从70个减少到4个,以后还将进一步减少到1个。

编辑点评:我们谈起特斯拉往往会聚焦于它的自动驾驶、续航里程和加速性能,毫无疑问它走在了科技的前沿。但即使是在被动安全这样的传统领域,特斯拉依然有极佳的表现。对于传统巨头来说,特斯拉真是个可怕的对手。

来源:爱卡汽车

作者:张璇

本文地址:https://www.d1ev.com/news/qiye/136784

以上内容转载自爱卡汽车,目的在于传播更多信息,如有侵仅请联系admin#d1ev.com(#替换成@)删除,转载内容并不代表第一电动网(www.d1ev.com)立场。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。