10月27日,“知势·DENZA腾势技术公开课”第三节研发篇在北京举行。并首次介绍了腾势这款由中、德精英团队共同正向开发的新能源汽车的研发流程及其团队。

『整车集成与法规部高级工程师 邬俊(左) 整车集成与法规部经理 Sibel Sivri(右)』

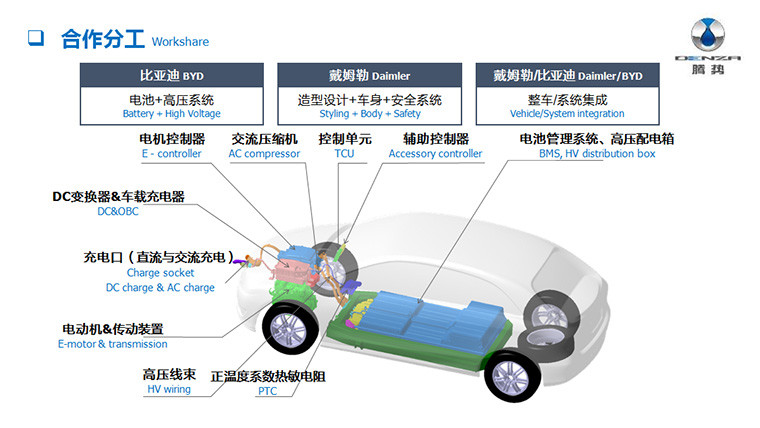

◆ 中德方合作分工

位于深圳的比亚迪戴姆勒新技术有限公司,是由比亚迪汽车工业有限公司和戴姆勒大中华区投资有限公司共同出资建立的,双方各出资50%。

比亚迪主要负责电力系统,包括电池电池生产+高压转换系统。戴姆勒负责造型设计+车身+安全系统。而在整车设计和系统集成方面则是由双方共同合作完成的。

◆ 品质门槛

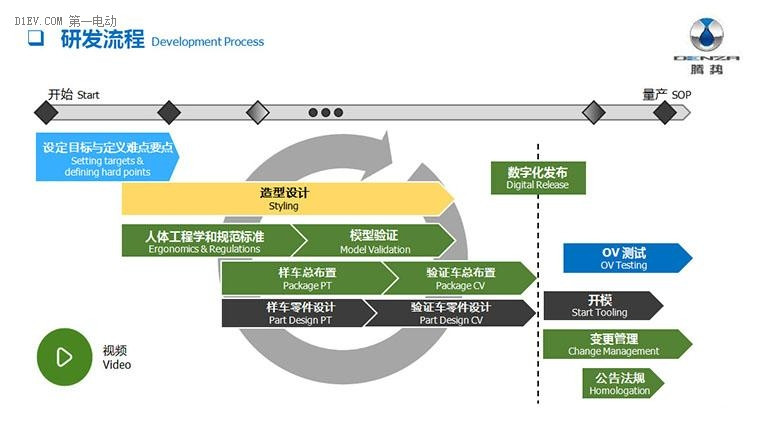

车辆的研发从目标设定到量产的过程,是一个逐渐摸索、磨合、改进的慢长过程。而质量门槛在车辆的研发开始前就已经被确定了。

然后按照明确的车辆目标制定硬点,也就是车辆的要达到的主要的参数尺寸、技术点、成本、法规标准等要求,对车辆生产方向进行主线引导。

◆ 造型设计

造型的设计从绘画草图开始,根据制定好的硬点,也就是硬性规定进行设计。所以外型的设计从开始就要满足硬点的需求。董事会(股东双方和腾势CEO/EVP)共同决定造型的设计方向,设计由比亚迪和戴姆勒公共设计提案,电池位于车辆底部是纯电动车的设计难点之一,车内空间也必须保证硬点的需求。

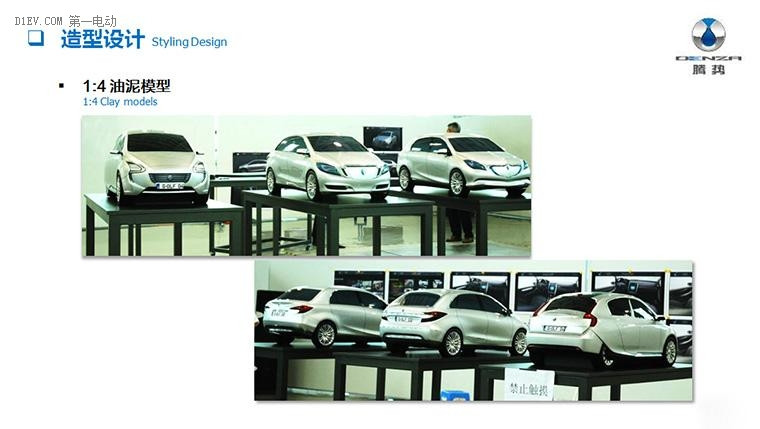

1:4的油泥模型也是必经的一条路,油泥模型的样是内部结构是硬的,外形部分是软的。虽然油泥模型比3D打印等技术的造价高,但优势在于,它可以在后期进行修改,而3D打印出来的是硬质材料无法进行后期修改。

在设计工作室中挑选最好的设计之后,就会制作1:1的油泥模型。每一个团队都将保证电动汽车的设计和需求能够得到满足。

[page]

◆ 模型验证

模型做好之后要根据技术要求和最初的建造意见进行审核检查,还要在2D人体模型用于校验是否符合规范标准,在3D人体模型用于检验是否符合人体工学。

车辆的任何细节都需要经过验证,如必要功能,外形所需要的外部空间,是否满足法规需求,零部件的造型及安装等。这些验证都是在横切面图的指导下验证的。

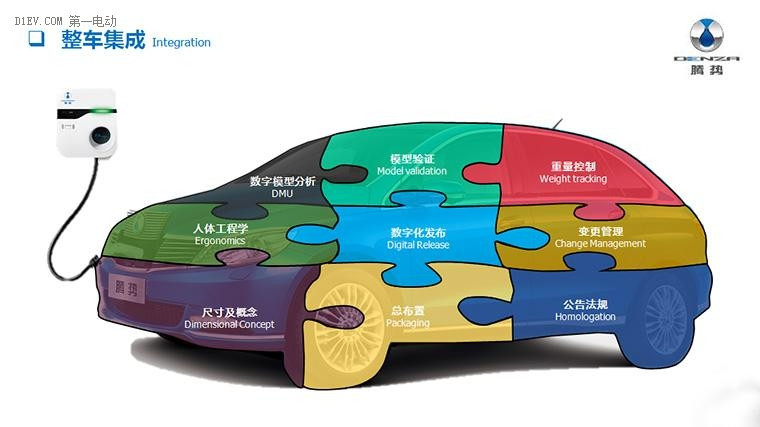

◆ 数字化验证

根据初始造型设计的3D数据,将对所有部件的技术要求、质量标准、功能做出详细说明,每一个零部件之间都需要满足空间、环境、安装、线束的要求,若不可行,则需制定出可选方案。

通过每个阶段的3D数据,来制造满足生产需求和售后要求的数据,第一批完成数字化设计的汽车3D模型将被用于模拟碰撞试验,如果试验不通过则需要进行改进。

一切验证结束后会发布一个数字报告,该报告得出的结论有五个,1、该汽车是否可以被生产。2、所有零部件和系统是否都满足功能需求。3、所有的设计是否满足法律法规和安全标准4、该车型一旦量产是否满足预期的既定目标,和是否在计划的成本预算之内。5、是否满足造型上的设计要求。

◆ 数字化发布

上列步骤被满足之后,供应商就开始生产模具,模具的生产需要满足特定的条件,成本、时间、质量、对其他零件的影响、对整个生产的影响。这些原因被考虑进去之后,生产才会被批准,之后落实。

◆ 实车测试

在车辆量产之前会有一个试装车出来,该试装车被称为验证车,媒体所曝光的伪装谍照也就是车辆在验证时期,为了保密而进行的图层贴纸车辆。

车辆的安全性能也将进行真实的碰撞验证。包括整车耐久测试,机械磨损,耐腐蚀,功能的耐久性。车队测试是在较多样车下进行的整车测试,从中发现解决随机发生的问题,确认车辆的量产成熟度是否可以量产。

最后还要根据法规、行业标准、产品规格书等对整车的各种性能进行评价,全方面对整车进行评估,并确保符合消费者期望。

◆ 量产

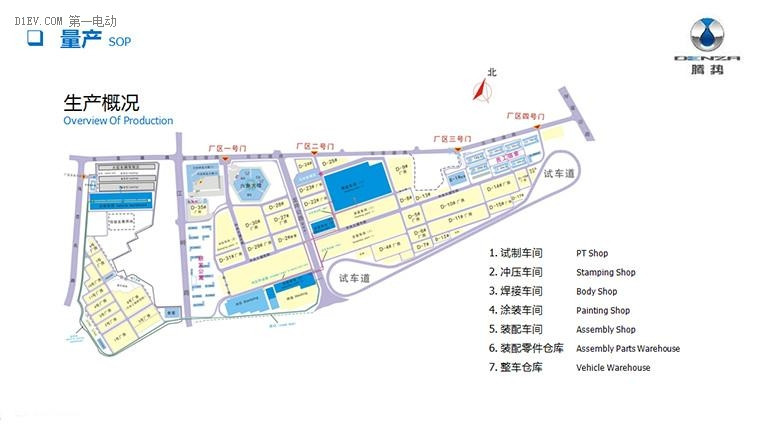

通过所有测试后车辆开始进行所有配置的组装,进行进一步测试。而量产之前要开始使用磨具生产样件,在试生产过程中对发现的问题进行调整,以确保生产的顺利平稳的进行。之后,量产开始ing。

『4年精心打造最强技术团队』

总结:车辆的生产需要各部门的紧密合作,缺一不可。除了人员方面的协作外,整个厂区的车间布局也是至关重要的,这样才能保证车间与车间的高效排序合理的顺序运行,在建厂时期率先考虑的因素。在比亚迪深圳基地,腾势电动车按照戴姆勒标准进行生产,并实现了腾势高质量标准。

作者:高建

本文地址:https://www.d1ev.com/news/jishu/46558

本文版权为第一电动网(www.d1ev.com)所有,未经书面授权,任何媒体、网站以及微信公众平台不得引用、复制、转载、摘编、以其他任何方式使用上述内容或建立镜像。违反者将被依法追究法律责任。

版权合作及网站合作电话:17001180190

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。