盖世汽车讯 轻量化是目前汽车行业的一大趋势,包括电池外壳。据外媒报道,目前,一些公司正在竞相开发相关的商业解决方案。

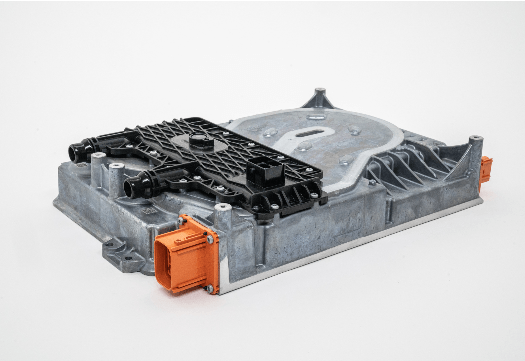

(图片来源:朗盛公司)

例如,德国特种化学品公司朗盛(Lanxess)和汽车零部件供应商考泰斯·德事隆(Kautex Textron)正在对直接长纤维热塑性塑料(D-LFT)和聚酰胺6(PA 6)树脂进行可行性研究。与此同时,西班牙塑料技术研究所(Aimplas)利用可重复使用、可回收的长纤维热塑性复合材料,开发用于轻型车辆的可持续结构电池外壳,使放电后的电池组可热插拔。在其他方面,Vestaro联盟采用一种新颖的方法,将轻质薄板模压化合物用于高压电池模块外壳。

向PA 6转变

目前,电动汽车次要电池组件方面也取得一系列进展,其中朗盛再次走在了前列。据该尼龙供应商介绍,PA 6和PA 66的性能非常相似,经常处于相互竞争的状态。最近,PA 66的价格紧张,而且供应量暂时有限,导致在传统应用中也易被PA 6取代。在新开发过程中,通常采用PA 66制造的组件,现在逐渐直接采用PA 6。

目前的一个用例是一种车载充电器的盖子。该充电器用于一家德国汽车制造商生产的紧凑型电动汽车。这种盖子采用朗盛的Durethan BKV50H3.0,其中含有50%的短玻璃增强纤维。德国科世达集团(Leopold Kostal GmbH & Co. KG)制造了包括盖子和充电器在内的系统。这是一家汽车、工业和太阳能电气以及电气连接器系统的全球系统供应商。

这种大规模应用强调了一个事实,那就是PA 6不一定要经过水解稳定,才能应用于电动汽车中带乙二醇水冷却剂的冷却装置。

朗盛高性能材料事业部技术大客户经理Dr. Bernhard Helbich表示:“未来这种聚酰胺6产品可能日益普及,用于大规模生产电动汽车中的盖子和其他热管理组件,尤其是冷却系统中的流体连接器或控制单元应用。”

电力传动系统对热管理的要求有所不同

内燃机冷却回路中的塑料部件一直以PA 66为主。因为这种热塑性塑料对热冷却剂具有高度耐受性,如水乙二醇混合物。然而,纯电动动力总成的热管理要求,正在向更低的温度转变。在纯电动汽车中,聚酰胺6化合物对水-乙二醇混合物的长期热受性,足以满足大多数零部件的要求,即使在某些情况下承受更长的应力时间也是如此。因此,在车辆运行期间,朗盛的这种盖子可以长期承受高达85°C的温度,并且爆破载荷高达10 ba。对样品的长期测试也表明,即使在110°C和1.5bar的压力下储存1500小时后,该化合物在水-乙二醇混合物中的力学性能几乎没有降低。因此,这种材料可以满足德国这家主要汽车制造商对电动汽车水冷式零部件的技术要求。

这种盖子长约29 cm,宽约12cm,具有相当长的法兰长度。将盖子与密封件一起拧到充电器的铝制外壳上。PA 6化合物具有高强度和刚度,确保盖子能满足严格的密封性要求。Helbich表示:“通过与Kostal的密切合作,优化机械部件性能,以及进行模拟填充,可以确定如何在注塑加工过程中实现收缩和翘曲最小值。”

此外,Durethan BKV50H3.0采用不含铜的H3.0热稳定剂,不会导致冷却回路中的金属部件发生电气腐蚀。这种材料对电动汽车操作中常用的介质具有耐受性,如机油、润滑脂、电池电解液和除冰盐。

来源:盖世汽车

作者:Elisha

本文地址:https://www.d1ev.com/news/jishu/179588

以上内容转载自盖世汽车,目的在于传播更多信息,如有侵仅请联系admin#d1ev.com(#替换成@)删除,转载内容并不代表第一电动网(www.d1ev.com)立场。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。