一、轻量化起源和背景

这是世界上第一则汽车广告,广告词说该车保养容易,开1英里只需要0.5美分,又轻又结实。今天我们做车也一样,首先要便宜,这样才会有人买单,第二,整备质量轻,第三,加速性能好。为了降低油耗或者电能消耗, 不论是传统燃油车还是新能源汽车, 整车的轻量化设计目前是一个势在必行的趋势。

当前汽车市场销量下滑、竞争激烈,在增加整车成本的基础上轻量化已经不是多数车企的可选科目了,尤其是新能源汽车,虽然电动机代替了内燃机、减速器代替了变速箱,重量有所下降,但是也增加了电池包以及高压线束、逆变器、功率分配器、车载充电器等较重的子系统,导致新能源汽车的轻量化压力剧增!

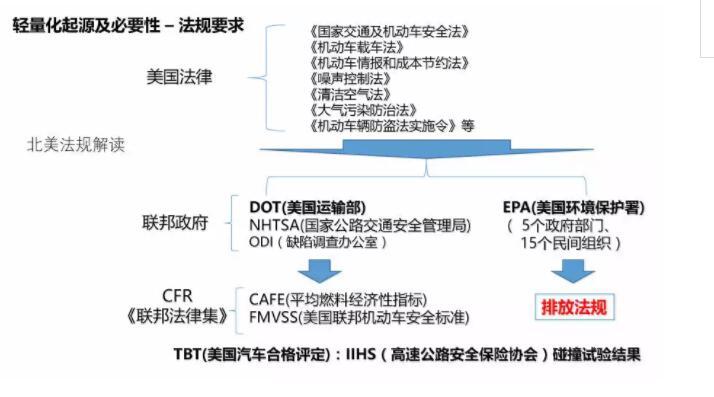

各个国家、地方政府、州政府、交通部都有一系列关于排放量的法规。根据北美法规要求的减重目标规划,从2015年到2019年,某车型整备重量要从1853公斤降到1664公斤,整整减少200公斤。随着燃油消耗量限制法规、汽车排放法规的要求日益提高,汽车轻量化技术是未来汽车设计的核心技术。

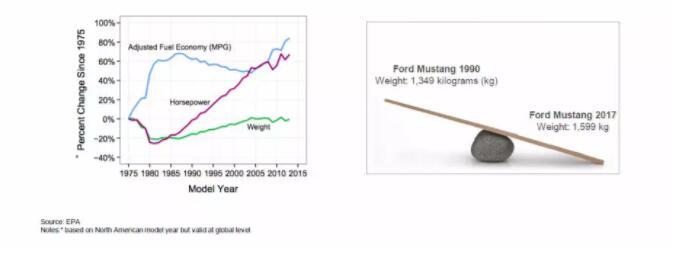

其实这些年我们可以看到,车的重量是略微上升的,因为我们对配置和安全性能的要求提高了。2018年新的碰撞法规提出了更高的要求,在满足功能的前提下,还要减重。

铝板有一个最大的特点,铝的疲劳寿命是特别差的。对客户来说,车要天天开,疲劳标准是要优于安全标准的。但是对于主机厂来说安全性能是要大于疲劳标准的。奥迪A8最新的车型,从原来98%的铝合金,降低到现在58%的铝合金,剩下全都是用钢。仅仅是因为铝合金贵吗?其实很大一部分原因,不是材料的问题,而是工程制造的问题。

现在行业内主流的车身技术路线有这么几种:

第一,传统全钢车身,仍旧是目前采用最广泛的技术。

第二,铝合金车身,比如蔚来ES8。

第三,钢铝混合车身,就是现在很多新车说的“下钢上铝”。

第四,碳纤维车身,如宝马i3。

每一种车身都有优点也有缺点。轻量化的目的,是在不影响功能性、安全性、耐久性的情况下,尽可能做得越轻越好。随着我们国家的发展,未来对车的加速性要求会越来越大。

轻量化设计的核心

第一,结构变化。打个比方,可口可乐的瓶子,软的跟纸似的,但是它做到了极致,放桌上很稳,拧盖子的时候能打开,因为在头部和尾部加了很多筋,这个就是结构设计。

第二,连接技术。很多人说,铝合金很简单,我也会做,但是铝合金工程化很差,只要不是自动化线,因为工人不同的操作,导致一致性很差。

第三,CAE仿真技术。金属是规律排布,我们可以预测它的破坏、失效模式。但复合材料比较复杂,汽车行业对复合材料的掌握还没有金属材料那么成熟,CAE的仿真计算发展得非常快。

第四,材料发展。我们的材料发生了翻天覆地的变化,10到15年间有了很大的发展。

二、汽车轻量化策略

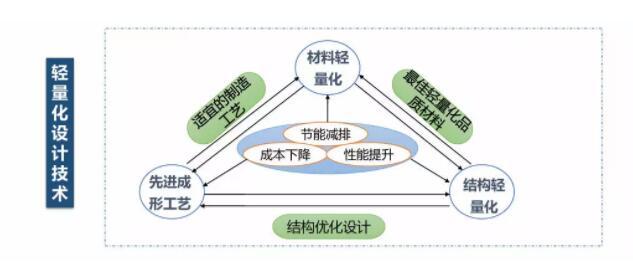

轻量化的目的就是性能要最大化,重量越小越好,成本越便宜越好,这个时候客户的价值才能最大化。轻量化的途径一定是更好的材料、更好的结构、更好的工艺。

材料、结构、工艺互相联系。我们国家的高铁是挤压型材,而且是非常大的挤压型材,用的什么工艺呢?每节车厢其实是一个件,地板从头到尾是一块料,窗户也是同一块,稍微折一下把车送过去,中间地板一焊,所以材料出来了,选择结构和工艺,都是相辅相成的过程。

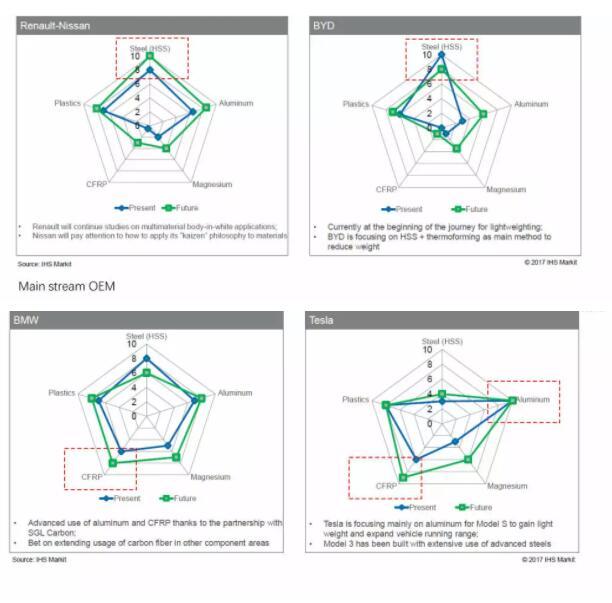

每家公司都有自己的战略目标和总体定位,比方说比亚迪就认为它做轻量化主要的目标是钢、铝,还有一点点镁、塑料,碳纤维不是他考虑的重点。又比如宝马,他们都做了很多投入,未来他会用大量的,他可能会用到碳纤维、镁合金、铝合金,同时会把钢的比重降低。再来看特斯拉,特斯拉用钢量非常少,未来他会把碳纤维和镁合金大大增加。

从整个做车来说,我们知道第一是安全。但安全性是会增重的,比方说改变耐久性,满足美标的NVH碰撞法规,满足C-NCAP碰撞法规,还有NVH模态、刚度、风阻各方面,都会增加重量。再就是功能,比方说全方位360度骨架、自巡航,都会增加重量。因此我们要把它减掉,第一个方式就是材料,材料完了以后才是结构优化,优化是什么呢?比如传递路径、截面。安全性、NVH、功能这三个方面的增重,我们目前希望通过材料、结构优化、工艺制造降下来。

三、整车开发流程及轻量化技术应用

1. 轻量化在整车开发中的三个阶段

轻量化在不同的开发阶段有不同的开发手段,根据整车开发的特点,主要有如下三个阶段:

概念设计阶段。要把市场语言转化为工厂语言。概念阶段会把技术路线确定了,因此这个阶段决定了项目难易程度和成功概率。

方案设计阶段。一旦定了技术路线就进入方案设计了,需要测算技术路线的可实施性。通过方案设计可以预计销量的多少,销量少的话这个时候就要找替代路线,重新制定切实的方案。

详细设计阶段。不仅需要考虑材料断面的形状,而且壁厚的类型是什么等等一系列的细节,对我们来说都需要经过紧密详细的设计。

2. 轻量化设计手段

材料:概念设计结束后我们就开始选择材料,材料选择涉及到车身、内饰、外饰、底盘、三电等。

结构:

1)车身骨架轻量化

车身骨架最好是一个闭合的截面,形成封闭式,也就是所谓的“环状”路径。车的结构分为两大类:承载式车身和非承载式车身。承载式车身就是每个件承担一定的载荷,非承载式车身主要靠车架承担。

2)车身断面轻量化

第一,优化零件断面结构,增加断面刚度与强度。不同的铝合金,自然失效、人工失效,得到的效果和性能是不一样的。

第二,改变零件承力力矩,缩小关键部位变形。

第三,增加吸能结构,改变材料强度搭配,是溃缩区域远离乘员,保护乘员安全。

3)零件搭接结构优化

零件的连接越来越重要,越是新的材料,对于连接的要求越高。所以零件的结构优化,

第一,增加传力结构搭接面接触面积,减小应力集中的现象。

第二,缩小搭接边,配合先进连接工艺,实现减重。

工艺制造:先进的材料、优化的结构需要相应的制造工艺。比如现在新能源车有很多铝合金型材的,前机舱没有电机了,电池跑到后面去,电机里有一样东西是要存在的,加制动液的时候需要人机这一块,包括挤压、辗压、铸造、冷冲压、液压、热成型等工艺,还有一些改善性能的工艺设计,比如辊压实际上是一个提升性能的工艺,辊压充分利用加工硬化材料的原理,用工艺来改变它。

3. 轻量化优化手段

材料优化:从材料角度上来说有几个,材料模型、弹性。我们的工程师、产品设计工程师都需要熟悉。如果要做拉杆,要算刚度、强度。怎么做这些事,用哪些指标评价,怎么来选择材料,从这个角度上需要了解基础的数据。冲击载荷这些的计算很简单,把基本的材料参数输进去,计算出来,做一个对比,就可以知道哪种材料是最优化的,再把工程制造性加进去,选材就完成了。

结构优化:结构优化的设计方法包括:尺寸优化、形状优化,拓补优化、形貌优化。铝合金型材的优点在哪儿呢?它可以把结构做的非常复杂,而做这个很重要一点,接头。我们车也一样,一定会满足几个性能,我们通常讲的,弯曲刚度,车过坑的时候会扭转,所以它的弯曲刚度,刚度是抵抗变形的能力,所有这些东西取决于我们的接头,接头很重要。

工艺优化:热成型工艺原理非常简单,就是把钢板加热到一定温度,快速的胀火即快速冷却,快速冷却以后就会形成了非常细小的片状马氏体,然后再处理出来,还有高压铸造。

接头优化:所有的机械式的连接有一个优点,并不是它的强度有多么高,而是它的一致性比较好。

四、水氢机是整车轻量化法宝

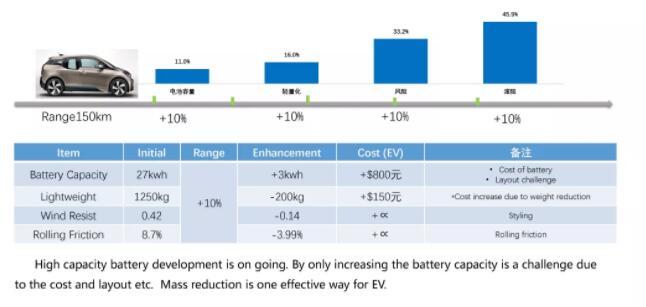

现今最热门的新能源汽车的轻量化势在必行,怎样做到减轻重量的同时,又降低成本。新能源汽车如果要增加10%的续航里程,就有几种办法。第一,放更多的电池,所以比亚迪的车离地间隙都非常低,因为他要保证全系车型续航里程500公里以上,怎么办呢?只能增加电池,一个不行放两个,两个不行放三个。但是增加电池就意味着成本增加。第二,减重。第三,改变风阻系数。第四,改变滚阻,这个代价是非常高的,意味着所有的连接件都要改变。

对于水氢机来说,可以轻松实现减重,而且是在不降低续航里程的基础上。那么它是如何做到的呢?

水氢机是采用汽化催化重整及纯化多项技术从醇水中获得高纯氢,通过质子膜系统产生电、热等多种能源的装置。

化学公式如下,制氢:CH3OH + H2O → CO2 + 3H2 发电:2H2 + O2 → 2H2O + 电

水氢机的原料甲醇的优势非常明显,常温常压下是液体,能量密度高。若基于水氢机357转换效率(3公斤甲醇制备5立方米氢气发7度电),那么,一公斤甲醇相当于15.5公斤锂电池的能量密度(锂电池200W/kg),如水氢机的转换效率达到369(3公斤甲醇制备6立方米氢气发9度电),那么一公斤甲醇相当于20公斤锂电池的能量密度。因此,水氢机对于整车的轻量化具有重大意义。

文章来源:未来出行学院 未来出行学院 作者 熊飞

来源:第一电动网

作者:广东合即得

本文地址:https://www.d1ev.com/kol/95152

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。