新能源汽车区别于传统汽车最核心的技术在于“三电”,即电池、电机、电控。目前,由于续驶里程和安全等问题,产业将大部分关注点聚焦在电池产业。而对直接决定电动汽车爬坡、加速、最高速度等主要性能指标的电机电控等组成的电驱系统,则关注相对较少。

那么,目前中国电驱系统的发展处于什么阶段?发展的趋势和难题又有哪些?

2019年6月26日,国家863计划节能与新能源汽车重大项目总体组电机责任专家贡俊,在“2019南京创新周新能源汽车产业地标峰会”上,对中国电驱动产业发展情况进行了介绍。

国家863计划节能与新能源汽车重大项目总体组电机责任专家贡俊

同时,由中国汽车研究中心有限公司和电动汽车电驱动系统全产业链技术创新战略联盟主编的《中国新能源汽车电驱动产业发展报告(2019)》(以下简称《电驱动发展报告》)正式发布,全面评估了中国电驱动的技术现状和问题。

得益于丰富的稀土资源,中国成为驱动电机生产大国,且生产的驱动电机技术多项指标已经达到国际先进水平。但个别领域,例如电驱动系统集成能力,以及SiC器件研发、制造等领域,与国外先进水平仍存在较大差距。

1

中国电机产业

全部实现国产化

贡俊认为,中国在驱动电机产业具备一定优势。随着国内新能源汽车产业的发展,中国电机产业也取得了长足进步。国内驱动电机产业链完善,自主电机始终占据绝对份额。目前,仅有少数乘用车采用外资企业的电驱动系统,中国已经形成包括驱动电机、电机控制器、变速器、电驱动总成、主要关键材料和关键器件在内的完整产业链,并实现国产化。

据中国汽车工业协会2018年统计数据,中国自主配套驱动电机、电机控制器和电驱动总成比例达95%以上。中国新能源汽车公告中电机和电机控制器生产企业超过200家,其中前20位的生产企业产品总量占比达7成以上,市场集中度相对较高。尤其在商用车领域基本实现全部国产化配套。

中国驱动电机产业发展呈现出多元化趋势。目前以上海电驱动、精进电动、上海大郡、中车株洲所、联合电子等独立的电机供应商为代表,部分产品已经实现出口;以苏州绿控、南京越博等商用车动力总成为代表的的企业,自主研发、生产电机和电控,主要为商用车配套;另有比亚迪、北汽新能源、长安、奇瑞、蔚来等整车发企业,通过自主建设、合资合作等途径,研发、生产电驱动系统。

精进电动三合一电驱动总成

中国驱动电机产量占全球总产量的一半以上。有统计数据显示,中国主要驱动电机企业的电机产能已超过300万台(套)。在贡俊看来,中国已经是名副其实的驱动电机生产大国。

2

中国整体电驱动水平

与国际先进差距不大

中国算不算是驱动电机强国呢?从性能指标来看中国电机并不差。目前,中国生产的电机技术多项指标已经达到国际先进水平。

《电驱动发展报告》显示,中国自主研发的驱动电机系列化产品功率范围满足250kW以下各类新能源汽车的需求。在关键技术指标方面,中国驱动电机的功率密度、效率与国际水平基本相当。

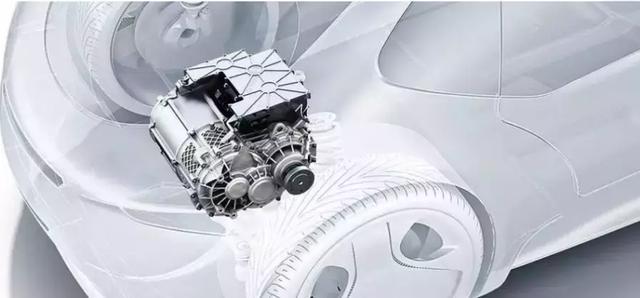

乘用车电驱动系统

具体来看,中国驱动电机在功率密度、系统集成度、电机最高效和转速、绕组制造工艺、冷却散热技术等方面持续进步,与国外先进水平并驾齐驱。据贡俊介绍,中国已经开发出功率密度达到4.5—4.6kW/kg的样机和产品,最高转速达到13000—16000rpm,并实现了电驱动一体化集成,电机冷却方式涵盖水冷和油冷等多种类型。具体企业方面,精进电动开发出转矩密度达20.3Nm/kg的商用车直驱电机,北京佩特来应用扁导线技术开发了3500Nm外转子直驱电机,这说明中国高密度驱动电机和商用车电机已经达到国际先进水平。

电机控制器方面,上海电驱动、上海大郡、中车时代等纷纷推出自己开发的车用IGBT芯片、双面冷却IGBT模块封装和高功率密度电机控制器,这也说明中国高密度电机控制器的水平正在迅速赶超国际先进水平。例如,上海大郡联合上海道之研发出采用双面水冷结构、输入功率达到260kW,电机控制器功率密度达到23.5W/L的双电机控制器。该产品与博世的双电机控制器相比,功率密度指标相当。

贡俊认为,在中国新能源汽车产业链中,驱动电机的优势比较明显,这主要得益于中国稀土储备量大。

不过,很多企业也试图摆脱电机对稀土的依赖。以丰田、通用为代表的的国外企业开始研究采用混合磁体(含铁氧体等)部分替代钕铁硼材料的可能性,并研发出样机进行验证;低含量重稀土永磁材料已经在本田雅阁等新能源汽车上实现批量应用。

麦格纳电驱动桥系统

3

轮毂电机、48V也是热点

电驱动产业发展过程中的一些热点方向也值得关注,例如轮毂电机和48V系统。

在贡俊看来,轮毂电机是新能源永磁同步驱动电机的重要发展方向,但距离大规模量产应用仍有很长的路要走。中国部分高校、科研院所、车企都加大了对轮毂电机的研发投入。国内采用轮毂电机的典型企业为比亚迪,其已经成功研发轮毂电机(轮边电机)在客车上。

但轮毂电机目前存在集成优化设计难度大、功率密度性能要求高等问题,在商用车和特种车上的应用已经开始起步,但在高速乘用车上应用仍然需要较长时间。

轮毂电机

此外,48V BSG集成一体化总成因具有较高的性价比,受到国外多个动力总成集成商的关注,如大陆、博世、法雷奥、马瑞利、韩国LG等已经推出了48V BSG样机。《电驱动发展报告》显示,大陆、博世、法雷奥已经具备48V系统集成能力(BSG+电池+DC/DC),已经实现装车测试和小批量试制,燃油效率提升幅度高达12%—15%。

据贡俊介绍,中国48V BSG总成水平基本与国外相当,在48V BSG、DC/DC变换器和48V动力电池等关键零部件领域已经形成产业化能力。但在集成能力方面,中国仍然需要联合国内优势资源进行开发。

4

高功率半导体对外依存度高

碳化硅器件差距较大

当然,中国电驱动产业发展也存在一定短板。

首先,行业对国产电力电子器件缺乏认同。贡俊认为,全球高功率半导体仍然被国外企业占据。由于新能源汽车中IGBT等大功率电力电子器件,一般预期寿命在20年以上,功率循环上万次甚至百万次以上,且需要在不同的环境和气候下工作,因此,其对性能和可靠性要求都非常严格,国内大部分企业都采用进口产品。有数据显示,中国市场需求的新能源汽车IGBT电子产品大约90%都需要进口,主要来源地为欧美及日本。

其次,中国在SiC(碳化硅)材料及器件方面的技术研究起步晚,与国外先进水平差距较大。不过,国内很多科研院所已经开始研究,并取得一些进展。《电驱动发展报告》显示,中国电子科技集团公司第55研究所、中车株洲所、比亚迪、北京泰科天润等已经开展SiC功率器件的研究。泰科天润已向市场提供1200V产品,中车时代电器以开发出1700 Si IGBT+SiC Diode 的混合模块样品。

SiC功率器件

目前,SiC器件所面临的挑战是成本太高:材料制备成本高;大批量制造工艺不成熟,导致成品率较低。预计2—3年后,SiC MOSFET器件的制造工艺将趋于成熟,SiC器件应用也将趋于优化。

国际上老牌系统总成厂商的集成能力非常强,优势明显。“以大陆、麦格纳、吉凯恩、西门子等企业为代表的电驱动系统集成商推出了电驱动一体化总成产品,包括电力电子与驱动电机级减速器总成,逐步成为乘用车驱动系统主要应用类型。”贡俊说道。

在贡俊看来,中国电机生产成本居高不下。这主要是由于中国电机定制化的产品比较多,尽管一部分东西可以通用化、模块化,但是产品外观并不相同,这样对于具有一定水准的工程师要求较高,这也提升了人力资源成本。

对于上述问题,贡俊建议,第一,要发挥顶层设计优势,加大研发,推进中国半导体产业化进程;第二,加快新技术研发和革新,持续提升中国电驱动产业竞争力;第三,要开展多种形式的全球领域的合资合作,输出比较优势产业,推动中国驱动电机产业的发展。(完)

来源:第一电动网

作者:电动汽车观察家

本文地址:https://www.d1ev.com/kol/94382

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。