零跑的每一次对外宣传活动都离不开谈技术,这次的主题是三电。

7 月 27 日,零跑汽车举办了以三电技术为主题的品牌体验日活动,除了在现场直接摆上电池、电机的零部件进行展示以外,三电部门的相关负责人也来到现场,进行了全方位的技术讲解,这在新造车公司里是极其少见的,有一种误入专业技术论坛的感觉。

过去十年,电动汽车的发展从萌芽期进入推广早期,经历了两到三代真正意义上的产品的迭代,但即便如此,放眼全球,新能源车的技术发展依然没有进入三电策略的成熟应用阶段。

比如,从充电策略上看,仍然有车型不支持三相交流电,或者没有快充接口;从热管理策略上看,仍然有车型使用自然冷却这种被动式的冷却方式;从 BMS 策略上看,仍然有不少厂商挂着自研的名义,实际完全使用供应商的方案。

实际上,新能源车市场面临的竞争环境逐渐激烈,系统集成化要求越来越高,以整合供应商解决方案为主的策略已慢慢不适应市场发展的需求,传统车企不断加大在三电领域尤其是动力电池领域的研发投入,而软硬件一体化的研发能力也将成为未来车企竞争的核心技术能力。

零跑的三年

零跑的创立时间是 2015 年的 7 月份,到现在正好三年整。这三年时间,可以在三电上完成哪些事?

先来看一组数据:

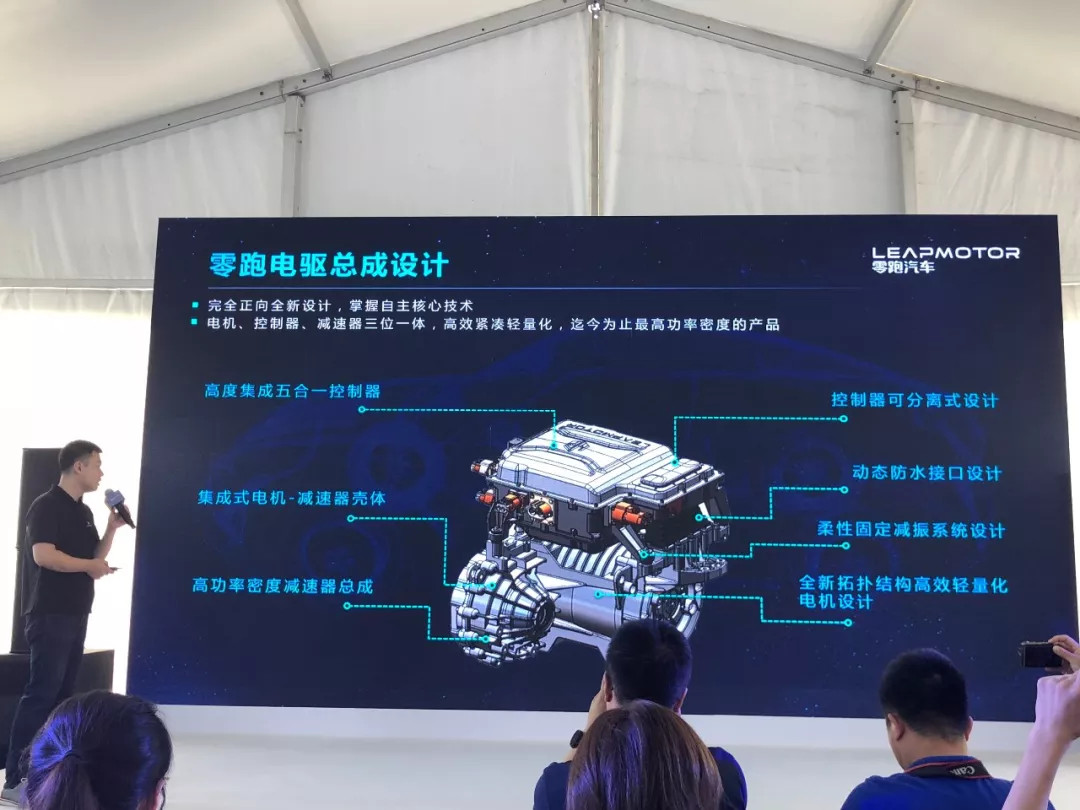

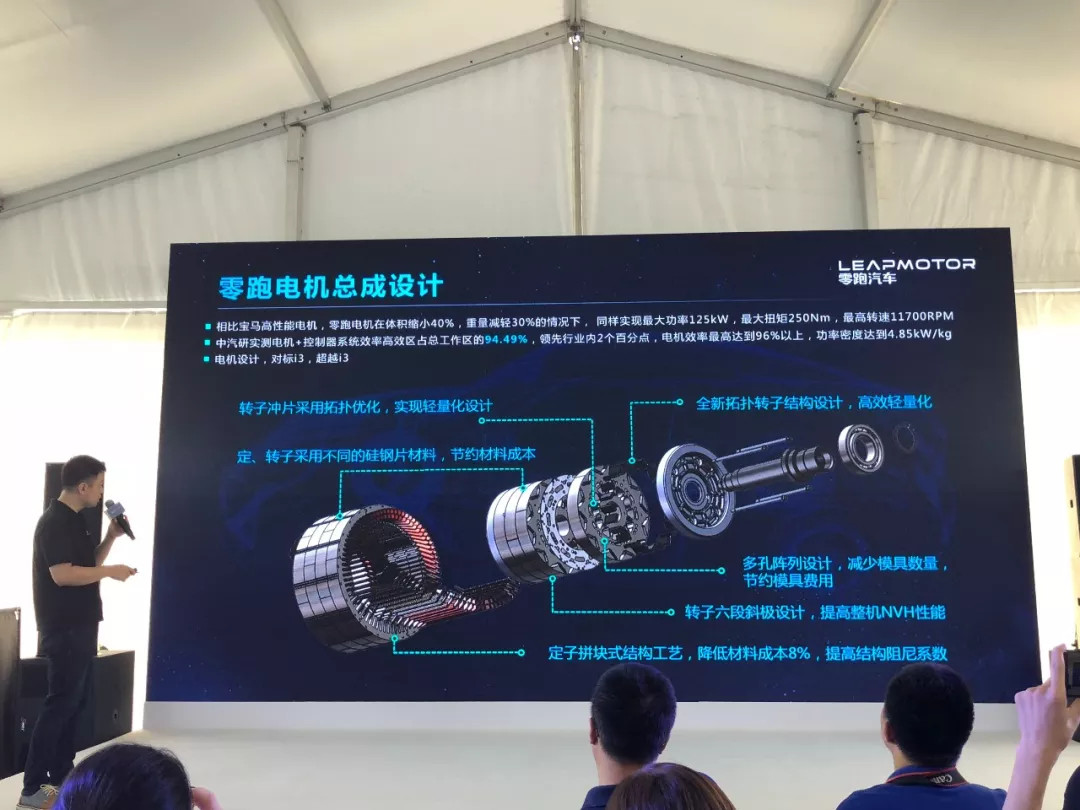

1)零跑发布代号为“Heracles”(海格力斯,希腊神话力量之神)的电驱总成,整体重量 91 kg,最大功率 125 kW,峰值扭矩 250 N·m,最高转速 11700 RPM,中汽研实测高效区占比 94.49%,系统效率 93.6%,功率密度 4.85 kW/kg;

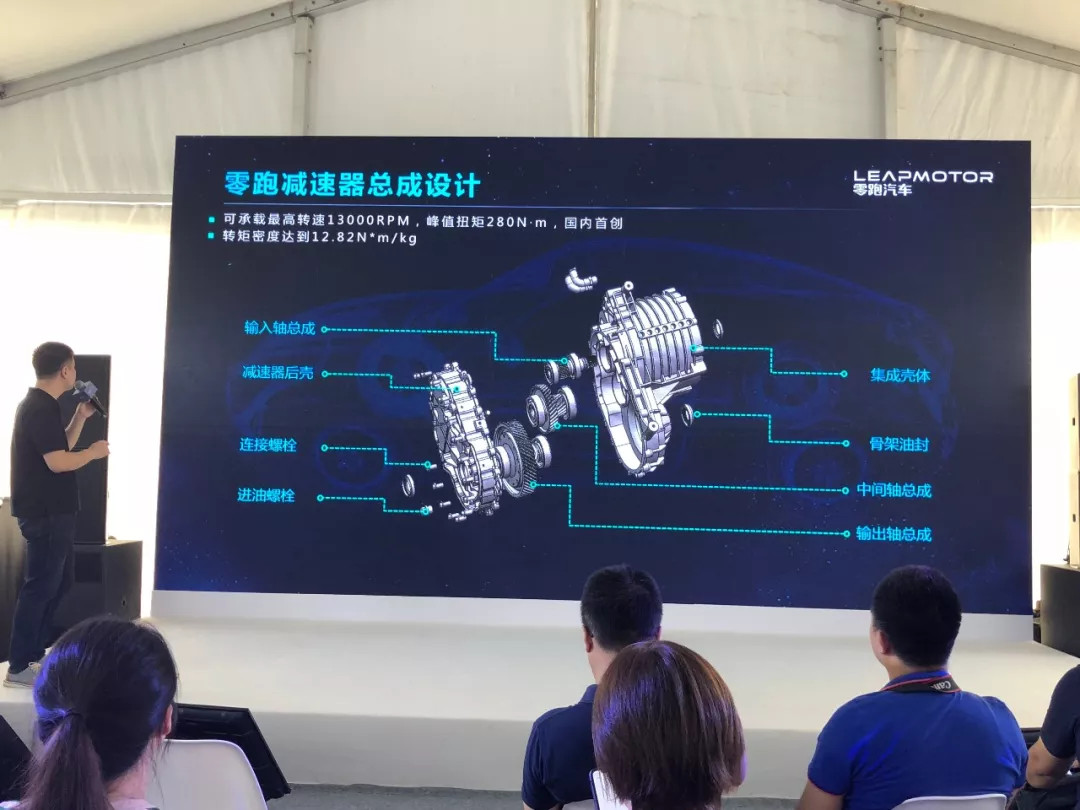

2)减速器可承载最高转速 13000 RPM,峰值扭矩 280 N·m,转矩密度 12.82 N·m/kg;

3)18650 的动力电池系统能量密度达到 140 Wh/kg,系统放电效率达到 97.7%,热管理系统最大温差控制在 1.5 ℃ 左右;

4)零跑自研电池包的系统能量密度超越 Tesla 结构方式 15%,比如,采用自研的 21700 电池包结构可以达到 46 度电,而采用 Tesla 的电池包结构只有 40 度电;

5)在 BMS 策略里,SoC 精度达到 3%,常温放电效率达 97.7%,-15℃ 低温放电效率为 92.5%。

这里面的核心要点是,零跑的三电部分主要都是由自己研发的,比如在动力电池方面,零跑自主研发了除了电芯以外的所有组件,包括动力电池的模组、Pack、BMS 硬件和软件等等。

零跑动力电池总监宋忆宁说到,这是在国内整车厂中除了比亚迪以外,电池包自主研发程度最高的。宋忆宁曾就职于比亚迪和江森自控,在动力电池的研究领域有多年深厚经验。他带领的团队为零跑研发了 18650 和 21700 两种电池组的高低配方案。

目前国内动力电池厂商的圆柱电芯的出货量最高的分别是比克和力神,零跑的 18650 电芯来自比克,21700 电芯来自力神。根据国内市场 2018 年 Q1 的数据,在 EV 乘用车领域,圆柱电池的装机量达到 19%,而软包电池的装机量仅 8.5%,销售比例最大的是方形电池,装机量达到 72.4%。

圆柱电池的出货量并没有想象中那么低,江淮、海马等厂家也同样有圆柱电池的应用。但谈到圆柱电池包的设计,真正涉及的厂家还比较少。也就是零跑并不存在什么机会,拿供应商的方案出来美化为自主研发,更何况现场也公布了更多关于电池包研发的细节问题。

在谈到圆柱电芯选择的时候,宋忆宁解释了两个理由,一个是由于零跑首款车型 S01 底盘较低,电池包高度必须得到有效控制,最终动力电池包的厚度控制在 90 毫米左右,适用于两种圆柱电芯的选择。

零跑 S01

另外一个理由是在 2015 年,零跑开始研制三电系统的时候,三元的方形电芯在安全性和一致性上不足以满足零跑三电系统的设计要求。宋忆宁认为,当时 18650 的工艺几乎是最成熟的。

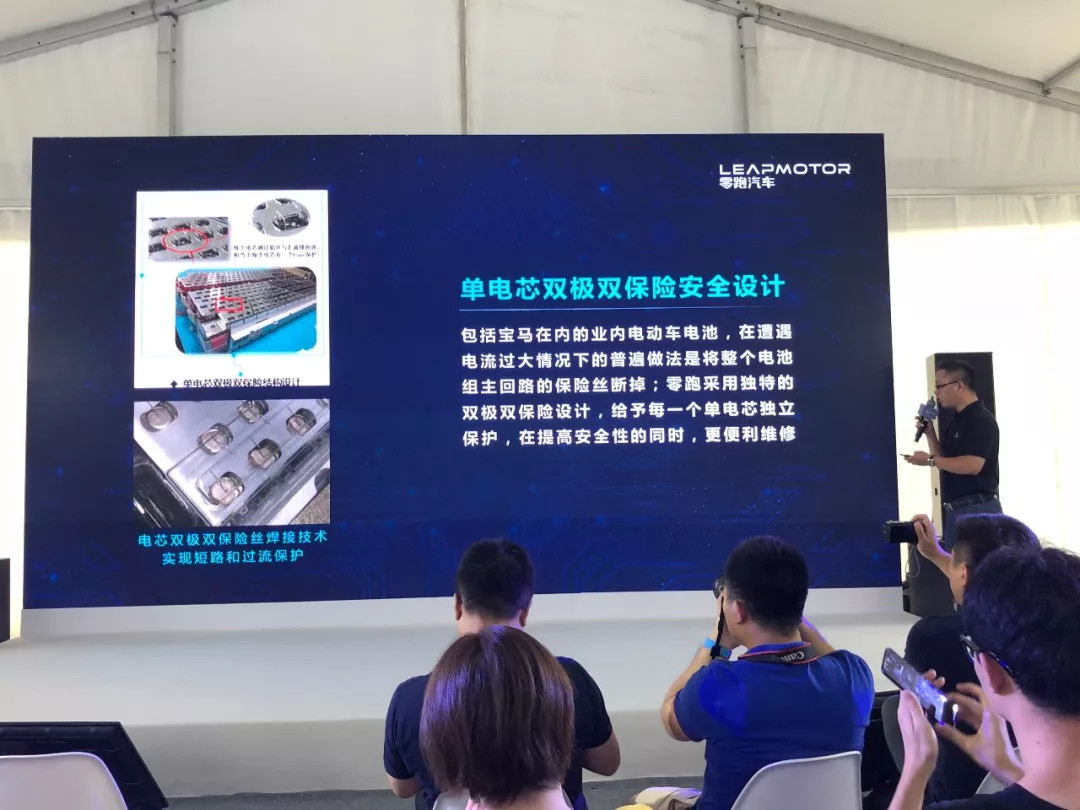

谈到有可能涉及电动车自燃的安全设计问题,业内的普遍做法是在电流过大时将电池组主回路的保险丝熔断,而零跑选择了单电芯双极双保险的结构设计,给电芯做双重保护。另外,把所有的带电漏电体都做了隔离,并且每个模组之间使用横梁进行硬件隔离,充分防止电池包短路问题,零跑为此申请了专利。

至于电池包的热管理方案,零跑选用的是和特斯拉相似的方案,蛇形液冷系统,把温差控制在 1.5 ℃ 以内。

而面对电池包系统能量密度超过特斯拉这个问题,宋忆宁的解释是他们把每个电芯的间隙调整得更小,同时冷却管路做得更加精细,进而可以在同样的体积下放入更多的电芯。

你能发现更小的间隙吗?

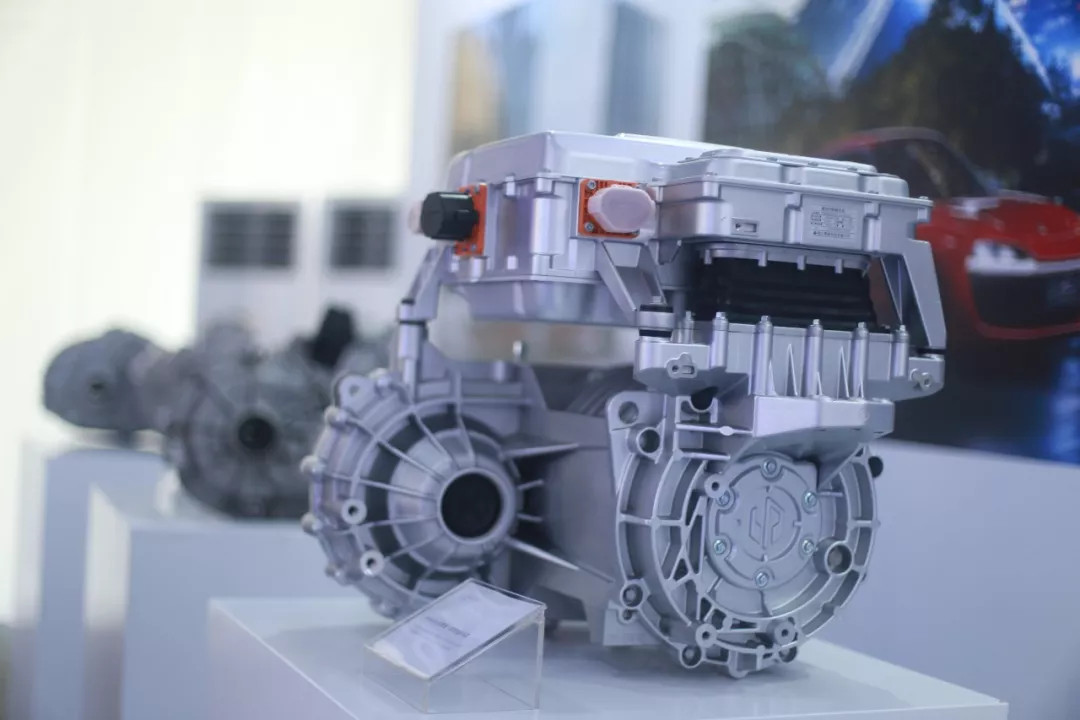

除了电池以外,零跑的电驱总成是电机、控制器、减速器三位一体的设计,目前集成程度处于业内领先地位。

零跑电机

对比一下,同样集成了减速器、电机和控制器的博格华纳 iDM(Integrated Drive Module)还处于开发阶段,要在 2020 年才能量产。而目前不少汽车品牌选用的博格华纳的 eDM(Electric Drive Module)仅集成了电机和 eGearDrive 变速器。而在博格华纳的这一套集成系统里,电机来自于收购的美国雷米电机,电控则来自收购的英国厂商 Sevcon。

零跑用 91 kg 的电驱总成重量实现了 96% 的电机最高效率,达到最大功率 125 kW,峰值扭矩 250 N·m。

为什么零跑可以做到这些事情?来看一下团队规模和专利数量:

1)零跑的电控团队拥有 50 多名研发人员,累计申请专利 30 多项,有 10 项发明专利都来自于电控算法领域;

2)零跑的电池团队核心成员来自宝马、比亚迪和腾势等,共申请专利 36 项,其中 Pack 系统的发明专利 9 项, BMS 系统的发明专利 7 项;

3)零跑的自动驾驶的团队规模在 40-50 人左右,大华股份的 400 人左右的算法团队作为技术支持后盾。

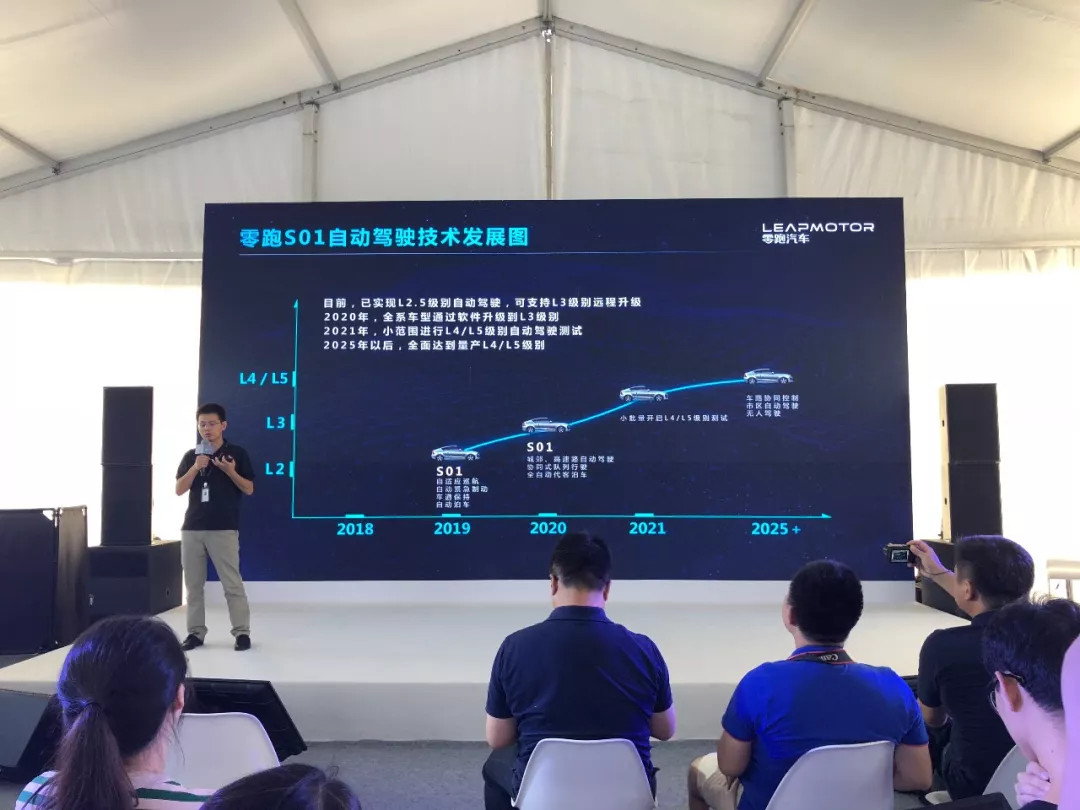

零跑第一款将于 2019 年 Q1 上市的车型 S01 将搭载 L2.5 辅助驾驶系统,而后期该车型也将通过远程升级实现 L3 级别,这意味着 S01 已达到全车 OTA 标准。

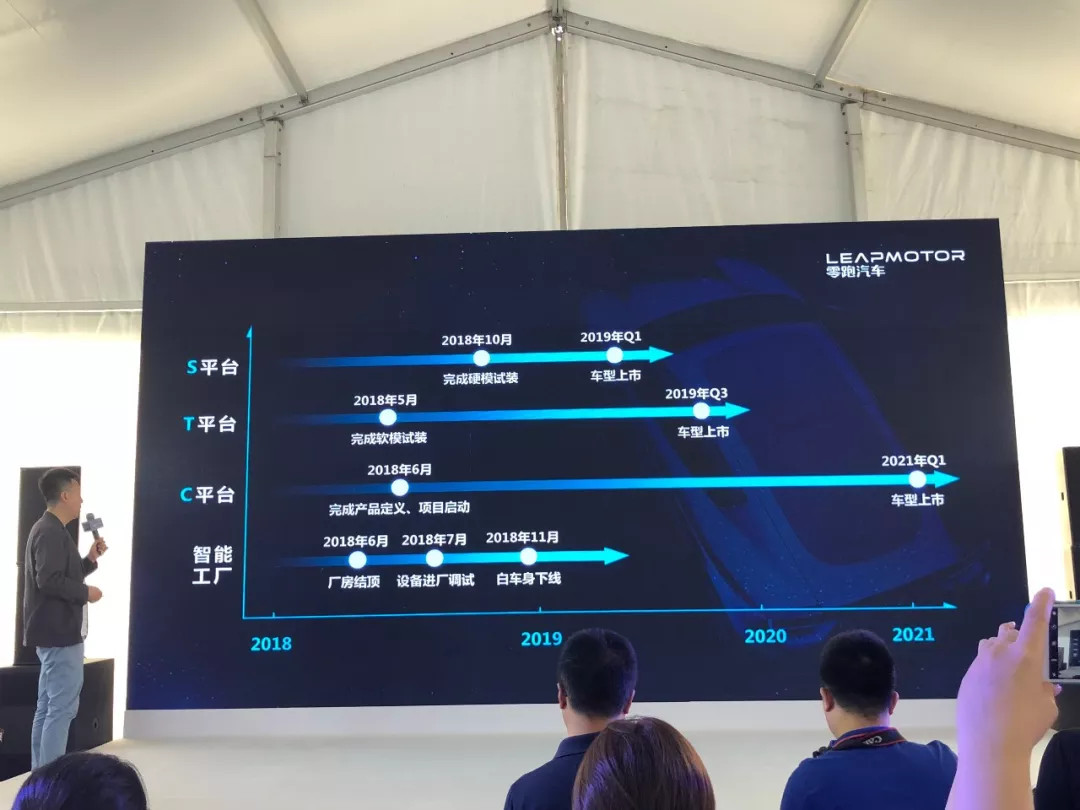

在参加零跑的第一次活动时,零跑汽车创始人兼董事长朱江明曾介绍,零跑通过 34 个月的时间实现了自主研发三个整车平台及三电系统、智能网联系统和自动驾驶系统三大核心技术。

在没有拿出足够的技术证明之前,这句话很难让人信服。

而如今看来,确实不虚。

来源:第一电动网

作者:42号车库

本文地址:https://www.d1ev.com/kol/73430

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

欢迎加入第一电动网大牛说作者,注册会员登录后即可在线投稿,请在会员资料留下QQ、手机、邮箱等联系方式,便于我们在第一时间与您沟通稿件,如有问题请发送邮件至 content@d1ev.com。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。