为什么要做大功率充电,需求就在那儿,你不做,有人做,晩做不如早做。那些找一大堆借口想缓缓的,最后恐怕会被人家堵住门的,因此,咱们先从技术谈起。

话说大功率充电,说起来有点唬人,其实无论是车端还是桩端,就两点一句话,在合理成本的条件下,解决大功率引发的安全和热管理问题。今天主要谈的就是其中最引人关注的连接器组件热管理问题。

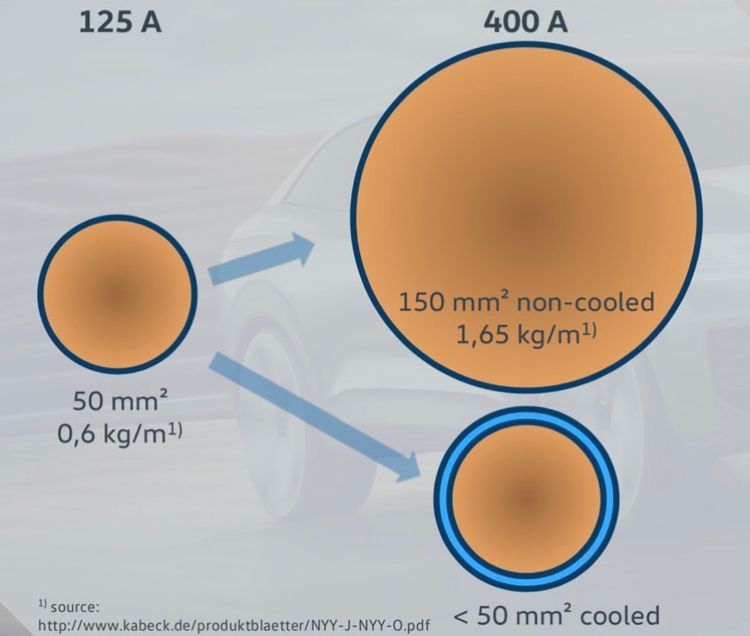

啥是连接器组件?顾名思义,就是充电枪加充电电缆这一嘟噜东西,老外管这个叫cable assembly。咱中国人看东西的关注点可能和老外不大一样,他们看长的,咱们盯大的,呵呵,所以我们叫连接器组件。这玩意儿有啥特殊的?因为充电时,人要拿着的就是这个连接器组件。小功率的时候没啥问题,大功率时如果不采取任何措施,这个组件会变得又笨又重。见下图:

125A充电是50平方。。。(说起这个多少平方,有一个文科生小编,愣是把偶的一次讲座,给写成50平方米,引起很多人鄙视偶的智商)。。。的线一米0.6公斤,这样几米的电缆加上枪头一般人还是拎的起来的。但是如果大功率充电时,电流到了400A,根据中学物理告诉我们在同样的电阻(也就是同样电缆截面)情况下发热量大了十倍,此时为了不让电缆烧起来,最直接的做法就是增加导线的截面到150平方,但是,这个时候的连接器组件的重量也增加到快3倍,力气小一点的已经拎不动了,而且这么大的电缆也很难弯曲了,没法操作呀。

所以要想用大功率充电,也就以下几个办法了:一是提高电压,保持电流不增加,但是这个只能在一定的范围内做,而且牵涉到汽车平台的重大修改,同时还有很多安全隐患。二是采用大电缆,让一个机器人或者机械装置来帮你抬电缆,这个方法的缺点不用多说了,贵或者笨。第三,就是今天的主题,采用冷却的方法来使用小截面电缆来完成充电。

好了,扯了半天的初中物理,好多人烦了吧,下面来点干货。

所谓连接器组件热管理,就是要通过各种方法。。。啥方法?加大冷却,控制充电电流,切断电源等等,以后有空再仔细说这个。。。控制连接器组件的温度在安全温度范围内,这个安全控制目标温度,根据国际电工委员会(IEC)大佬们的研究是摄氏90度。。。记住这个值,以后会多次用到。。。也就是说在这个温度范围内保证各种普通材料做成的连接器长时间工作不会发生任何结构性损毁或严重影响使用寿命。

为了控制连接器组件的温度,首要的一点是要找到最热的地方并对其温度进行监控。国内外的砖家们都做了一些测试,得到了一些类似的结论。

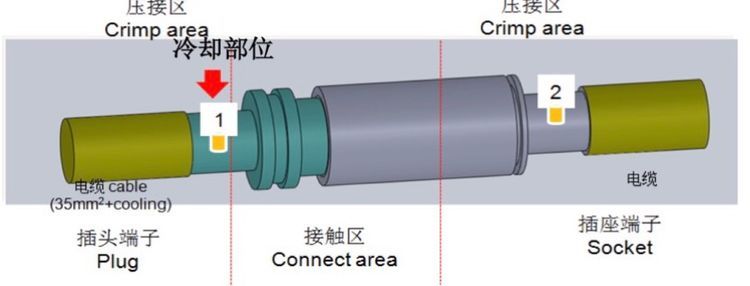

上图是一个连接器的几个部分,经测试,温度最高的部分是压接区和接触区,其中接触区是最容易出现意外的地方,比如连接器插拔次数到了一定程度、环境里灰尘进入等原因和造成接触电阻突然增加,该区温度就会异常上升。因此这一点的温度是作为连接器组件热管理系统最需要关注的温度点。

那怎么才能测量接触区的温度呢?当然,马上就能想到一个办法,在接触面上装个温度传感器呗,可是。。。侬要晓得。。。是木办法直接装在接触面上的,为啥捏?因为实际使用的时候,这个连接器上有几百伏的直流电势,如果把温度传感器直接贴在接触面上,一方面几乎不可能直接安装,另一方面,如果不采取隔离措施,这个电势很可能会窜入测量回路烧坏整个电路,甚至引发事故。因此,必须距离金属接触面一定距离或者用绝缘物质包裹起来。这样一来虽然安全了,但测出的温度和真实的温度就因为有这么一点距离或者绝缘材料,不一样了。

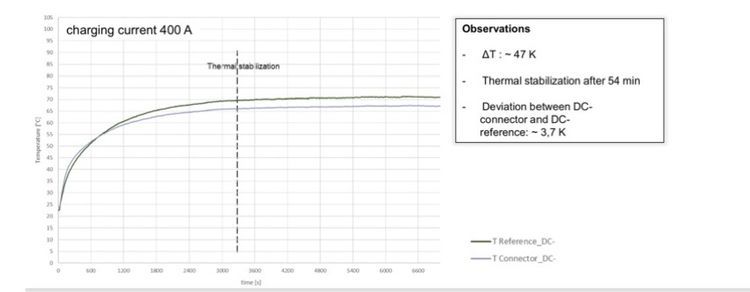

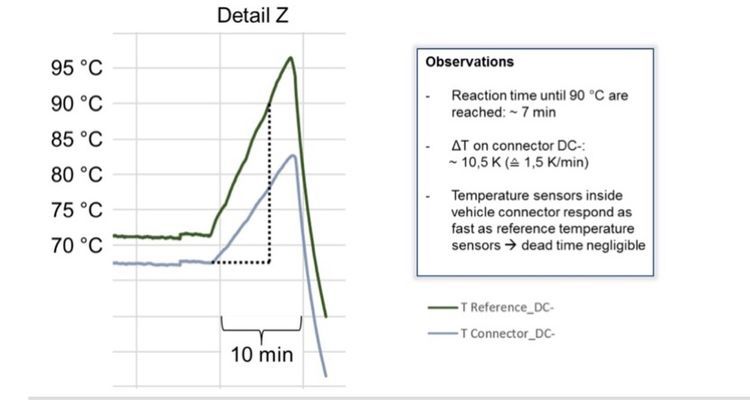

看一下上图,这是一张德国人做的做的某连接器的温度测量曲线(顺便说一句,文中用的图,都是从公开资料或经过本人同意允许使用的图,不算盗版哈)。这张图中,T Reference 是指的接触面实际的温度,下称实际温度,T Connector是指的连接器上温度传感器给出的温度,下称测量温度。可以看出来,当通过400A电流后,进过大约54分钟,温度进入了稳定区,大约为70度出头,此时那个安装有一点距离的连接器给出的温度是大约67度左右,和真实温度大约一直有3.7度左右的差距。

经过多次试验都有类似的结论,可以得出这么一个结论。当通过大电流经过一定的时间进入热平衡时,实际温度和测量温度的差值基本是一个固定值。这样一来,看上去问题解决了,只要拿测量温度加上那个德尔塔不就是真实温度吗?有这么简单吗?当然没有。再仔细看一下上图,首先有一个问题,在进入热稳定前,测量温度和实际温度没有这个规律,甚至有一段测量温度还会超过实际温度,这是因为这个测试中的电缆侧有一个热源,在开始时影响了装在连接器中的热敏元件。慢慢随着接触区发热量的累计直到接近热平衡时这两根曲线才会有基本恒定的差值。这一段的温度是不能用测量温度加德尔塔获得真实温度的。但是请记住我们的控制目标是摄氏90度,这一段虽然测不准,但因为远远低于我们的控制目标温度,所以其实无所谓,这段时间是安全的。那问题在哪里呢?请看下图:

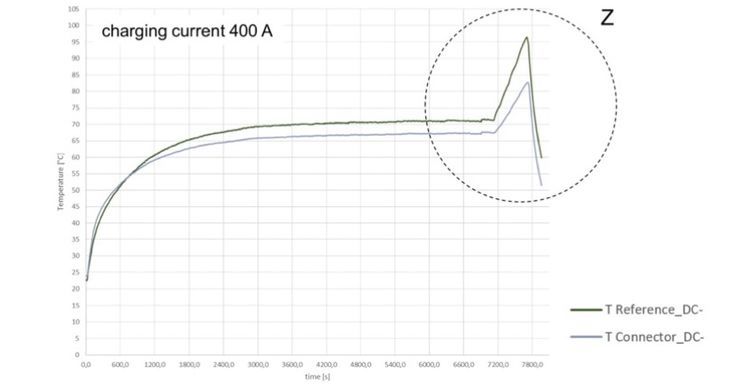

当由于某种原因,比如冷却系统故障,接触面电阻突然变大,或者其他任何想到想不到说清说不清的原因造成连接器组件工作异常,就会表现为原本的热平衡被破坏了,此时温度会根据故障的严重程度突然上升。此时很不幸,这个上升的过程经测试,是非常的不一样,也就是那个德尔塔完全和热平衡时不一样了,真实温度超过警戒线90度时,测量温度还远远的在后面没反应过来,这时如果还用测量温度加德尔塔的方法就起不到保护作用了。咋办捏?仔细看一下图:

经多国老外们测试(咱们现在也在测试,但由于搭一套实验环境不容易啊,现在还没结果)。当真实温度发生突变时,几乎同时测量温度也在突变,只是斜率可能会小于真实温度的变化斜率,但肯定高于热稳定时的斜率了。所以这个时候计算一下测量温度的上升速度,也就是斜率,就可以判断是否出现了异常情况,从而采取合适的措施,控制热平衡。

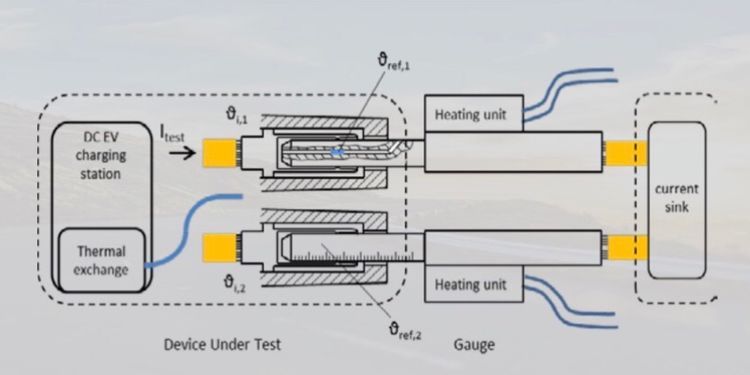

上面大致分析了一下连接器组件热管理的基本原理,那么怎么测试呢,从IEC那里拿来一点参考。

上图是IEC提出的用以测量充电插头的测试装置。大家知道,由于中国的直流连接器的公母和欧美日标准是相反的(原因有够写一篇传奇史的了,今天就不多说了)。所以可以大致可以认为这个测试装置能测试咱们的车辆插座。

看一下图,关键有两点,第一是直埋的温度传感器,注意由于这是实验电路,只是用于通过模拟大电流测量温度反应,一般电压只需3,4V所以此时作为测量的温度传感器是可以紧紧贴在铜导体上,因此测到真实温度是准确的。第二是那个HEATING UNIT,就是一个加热块,是用于模拟连接器故障的。大致实验过程如下,用额定电流,比如400A,经过一段时间后进入热稳定,调整加热块模拟事故温度破坏热平衡。当真实温度达到90度时,监测测量温度是否给出了正确的特性,或者如果是测量系统则看系统是否有正确的反应,比如切断了充电电流。

总结:

1. 今天只是大功率系列的技术开头说了一下连接器组件的热管理原理,一点点东西。

2. 热管理的原则不是精确控制温度,而是要在任何情况下避免系统超过控制目标温度90度。

3. 设计连接器组件的第一步是要设计一个能在标准规定的工作环境下,能够达到热稳定温度,且这个热稳定温度值要小于90度,小多少?是由系统的控制速度决定的,如果速度快,这个温度可以比较接近控制目标温度。否则必须有足够的差值,保证系统能在反应时间内做出正确的反应,从而保证不超过控制目标温度。

4. 第二步连接器厂家要保证能够在发生温度突变时能够正确地给出特性曲线,这个曲线包括前面的热稳定曲线都是提供给充电机厂家设计的重要文件。

5. 连接器组件厂家的设计需要考虑温度传感器安装位置,并且保证一批产品的一致性和在全设计寿命内的有效性。因为你一批产品只能提供一个特性曲线给充电机厂家,而且要用很久,历经碾压、跌落、碰撞、风吹雨打,不会改变那根特性曲线。

6. 以后大功率的热管理算法会是一个十分复杂的东西,不是今天写的这么一点点,很多东西需要大量的实验才能得出。

7. 再次申明,写的东西只是一个很初步的原理,而且只涉及到桩端的一些处理方法,车端是否有冷却系统,如何判断温度,可以参考,但不一定完全一样。

来源:第一电动网

作者:倪峰

本文地址:https://www.d1ev.com/kol/62916

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

欢迎加入第一电动网大牛说作者,注册会员登录后即可在线投稿,请在会员资料留下QQ、手机、邮箱等联系方式,便于我们在第一时间与您沟通稿件,如有问题请发送邮件至 content@d1ev.com。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。