对于新能源汽车,国内谈论最多的是“电池、电机、电控”三电系统的如何发展和技术突破,然而实际应用中,还有一个重要的电气单元——高压电气连接系统。【本文作者为楼佳烽,深耕电动力总成数年,授权第一电动网发布,谢绝任何形式未经许可的转载】

高压电气连接系统主要包含高压线束和连接器,整车故障报修中,电气连接系统有一定占比,电连接成为高压系统中较为薄弱的一个环节。

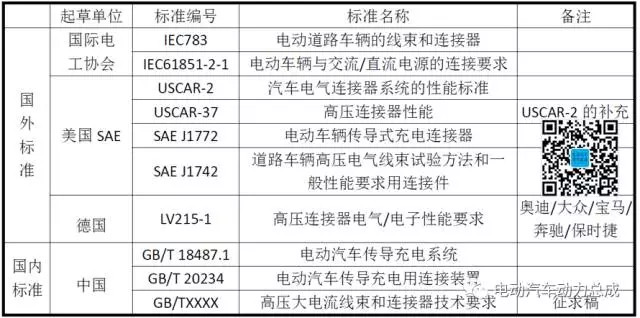

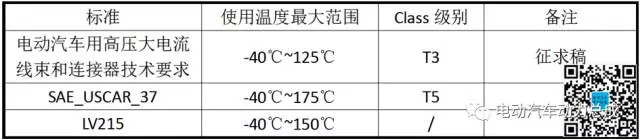

在电气连接系统中,连接器的质量尤为重要,这成为保障电连接安全可靠至关重要的因素,以下是国内外的一些参考标准:

表1 高压连接器标准

国标还未正式发布,对照国外标准,征求稿的细则上还是有较大区别。连接器选型应用时,需要根据部件使用环境(如温度、湿度、海拔等)、安装位置(振动条件、体积结构、密封等级要求)、载流特性、成本核算等合理选择产品。对高压连接器的理想期望,希望产品有较高的安全防护等级、高耐温、大载流、低功耗、抗油脂、体积小、轻量化、长寿命周期且低成本。

1. 安全防护

连接器的安全防护主要指电气性能满足设计要求,如绝缘、耐压、电气间隙、爬电距离、防呆、防触指(端子周围加绝缘材料,高出端子高度或者端子加塑料帽)设计等符合规定要求,除了以上性能,应用时,需重点关注连接器HVIL和密封防护、EMC性能。

1)高压互锁(High Voltage Interlock)

高压互锁是通过使用电气信号,可以确认高压系统连接的完整性,也可以作为盖板打开检测。

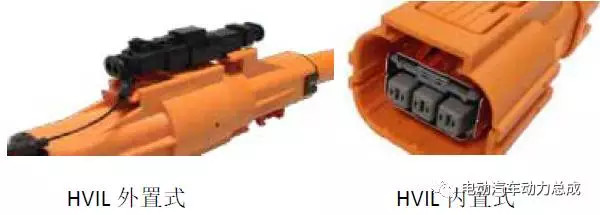

高压连接器设计时,考虑插拔过程中的高压安全保护,如断开时,HVIL首先断开,后断开高压端子;而接合时则相反。连接器HVIL在结构设计上一般有内置式和外置式(见图1),由于内置式结构紧凑体积较小,目前普遍使用内置式,高压互锁回路安装在高压端子之间。在应用中,部分内置式连接器缺少互锁装置的CPA(Connector position assurance),如果连接器结构设计得不好,在某些恶劣的条件的,部分供应商的产品由于互锁装置位移会导致互锁信号的不连续性,给车辆调试及安全驾驶带来不必要的问题。

图1 HVIL示意图

在实际使用的过程中,HVIL回路主要通过信号(如电平、PWM信号)注入法检测,失效模式主要考虑HVIL电路故障短路(包含对电源、对地短路,采用电平检测,存在系统可能无法正确判断的风险)或断开(产品需确保互锁装置不位移)。

另外,连接器选型设计时应考虑连接器HVIL装置接触电阻及线束回路电阻,避免由于信号压降造成的HVIL检测失效。

2)防护等级要求

高压连接器密封一般要求至少达到IP67,在汽车一些特殊场合选型时甚至要求IP6K9K,以保证即便在高压冲洗时也满足使用要求。

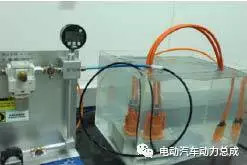

目前产品防护要求及验证方法主要参考GB4208,把部件或连接器放置于水箱1m深处,以检测其防护等级IP67是否通过(见图2),但在实际使用中,这一点是否能模拟车辆的实际工况上值得商榷。

图2 密封测试

车辆的实际工况需要经历疲劳荷载,面临材料老化问题(见图3)。比如,长期面临振动条件;极端天气下,需面对极寒极热情况;涉水时,水分中含有其他杂质,需应对腐蚀性等情况。为保障全生命周期内产品性能,实际运用当中,重要的是在车辆接近寿命尾声时,密封情况的好坏。

图3 车辆严酷的使用环境

连接器在实验室的浸水防尘测试,无法完全模拟车辆连接器的实际环境。将连接器产品先经过机械疲劳、振动、热冲击、盐雾等测试后,再进行IP67测试,可以尽可能完整地预估系统生命终期的密封性能。

另外,值得注意的是,密封材料一般为橡胶材质,本身面临寿命衰减,目前连接器产品应用中缺少有效的风险报告,在系统设计时,也需要考虑如何预防因密封材料寿命衰减带来的问题。

如果产品全生命周期内可以保证密封性能,连接器密封在应用设计中,主要考虑以下几点:连接器和部件之间(主要涉及部件结构设计控制)、连接器和电缆之间(产品保证密封圈位置限位不移动及线束生产时控制装配准确性)、连接器公母端之间(产品结构工艺及装配的完整性)。

3)EMC

由于新能源汽车使用大量电力电子器件,高压和大电流产生的电磁场,会对其他的通讯设备产生电磁干扰,整车和零部件必须要有抗干扰和抗辐射的能力。

高压电气连接系统设计时,要求连接器具备360°屏蔽层,并有效地和电缆屏蔽层连接,屏蔽层覆盖整个连接器长度,以保证足够的屏蔽功能,并尽量减少屏蔽界面之间的电阻,在产品生命周期内,屏蔽连接接触电阻<10mΩ。

对于由塑料制成的高压连接器,屏蔽须用金属面来实现。

2. 连接器耐温、功耗

连接器(主要指其中的接触件)超过规定使用温度限值,连接器会因发热降低安全特性,甚至失效损坏。造成连接器温升增高的主要原因如下:

1)环境因素,布置位置易受高温影响或处于热量集中的密封舱内,在避免不了其布置位置的情况下,选型时也需要对连接器的耐温进行考虑(如标2)。

表2 连接器工作温度范围

2)连接器自身发热,影响因素主要为插合接触件的接触电阻功耗发热或压接不良。

连接器电性能重要的衡量指标为连接器之间的接触电阻,接触电阻越小,则电压降越小,意味着电损耗越低,也意味着温升较低,连接端子可以获得较高的使用寿命。

接触件受热后将影响镀层,或在接触区域形成绝缘薄膜层,增大接触电阻,进一步加剧温升,形成恶性循环。

连接器受热超过限值,热失效严重时线束烧毁,且将导致绝缘材料产生化学分解,降低绝缘性能,严重时有可能出现连接器正负极柱间因绝缘材质热熔后击穿短路现象。

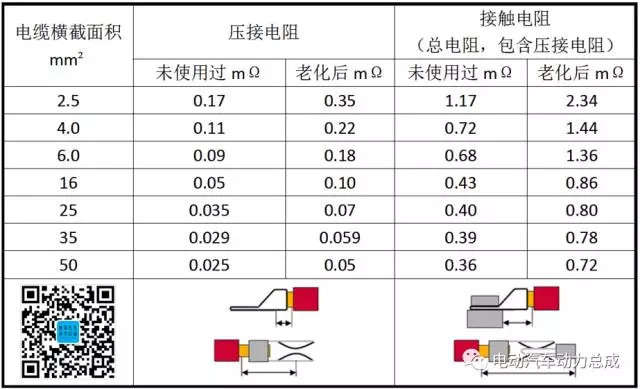

参照大众VW80834标准,连接器接触电阻不能超过表3的限值:

表3 连接器接触电阻范围

连接器线缆压接完整后,接触电阻计算公式如下:

Rtotal=Rcrimp1+Rcontact+Rcrimp2

图4 连接器接触电阻示意图

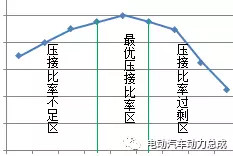

a)一般而言,线束压接外包给选配的连接器厂家代工,可以更好地保障连接器压接可靠性。实际应用中,连接器热失效大部分由于线束压接不良,如压接比率不足,导致飞边压接,或者压接比率过剩,导致压接不完全。

图5 连接器线束压接比率区间

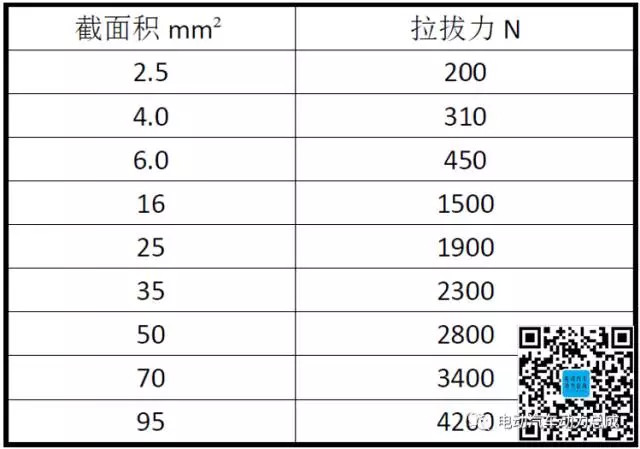

表4 压接拉拔力强度要求

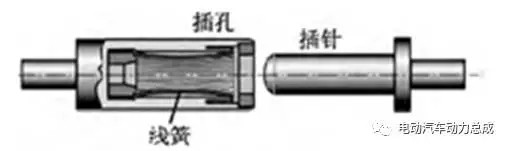

b)连接器的界面结构,如材质/镀层种类及它的纯度、厚度、几何形状等决定了连接器的性能,包括接触电阻、插拔力和插拔寿命。

图6 连接器结构示意图

高压连接器端子接触件结构主要有开片式、冠簧式、扭簧式、表带式等(如图7),不同的结构形式决定了电接触方式(面接触、线接触和多点接触),选用何种形式需要根据连接器的应用场合决定。对于经常插拔式连接器,根据并联分流原理,利用载流桥数量多少以达到降低接触电阻的目的。

图7 扭簧式、表带式连接端子

连接器镀层一般选择接触电阻较低的银(如表5),不同厂家产品镀层厚度各不相同(镀层太薄磨损厉害,太厚镀层附着力不足),选用时需根据考虑不同的适用场合,如室内/室外、是否需要频繁插拔等。比如充电连接器,实验室插拔试验可满足国标规定的10000次目标,但在户外实际使用条件下,首先面临的环境条件比实验室恶劣(如潮湿、炎热、粉尘等);其次,人员操作是否规范具有随机不确定性。若使用或维护不当,充电连接器局部镀层将磨损严重,出现“漏铜”现象,使用中将产生铜锈,导致有效的载流面/点减少。

表5 金属材质导电特性

另外,连接器选型应用中,还应关注连接器端子的结构形式,如插件端子以90°直角连接,则应避免选用螺纹连接的结构形式。此种结构形式,螺纹齿纹配合精度要求非常紧密,但在螺纹加工以及线束装配过程中,无法避免不完全连接接触。尤其是大电流端子连接,长期使用中,端子螺纹齿口会由于局部过热,连接器面临热失效风险。

关于此点,也可参见大众制订的VW80304-2013标准,规定电缆出线以180°、90°方式,直角90°方式下,不允许螺纹连接。

图8 直角90°螺纹连接端子

3. 连接器寿命、成本

对于连接器性能寿命要求,大众汽车标准中规定:乘用车开发项目必须保证全功能能力生命周期:至少15年或300000Km(≥8000h动作+30000h充电),商用车须保证至少15年或1000000Km。

连接器选型过程,产品成本不应是第一考虑因素,只有在满足性能要求基础上,降本增效才有可能,除非愿意以牺牲整车高压电气连接可靠性为代价。当然,为保证产品性能,选型中也应避免结构和规格的过度选配,造成产品成本的提升。

总结:

高压电气连接系统涉及电气架构及安全,连接器产品关于整个产业链的发展。

产品的性能决定于产品的结构和材料,在产品结构被优化到极致,产品性能的竞争就是基础材质与物理研究的竞争。在产品选型应用中,如果不掌握连接器界面材质,不了解连接器的失效机理,就无法科学评估连接器的可靠性。对于1000V高压系统的热点讨论,对连接器提出了更高的性能要求。

撰稿 楼佳烽

作者深耕电动力总成数年,目前为某车企该领域负责人,文章仅代表作者本人观点,与所在公司无关。本文授权第一电动网发布,谢绝任何形式未经许可的转载

来源:第一电动网

作者:刘敢闯

本文地址:https://www.d1ev.com/kol/58964

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。