近日有机会一睹宝马(BMW)在沈阳的电池中心(模组线、Pack线),电池实验室和HIL台架模拟的部分,深有感触,先写一篇文章来解析一下BMW在电池模组的制造。

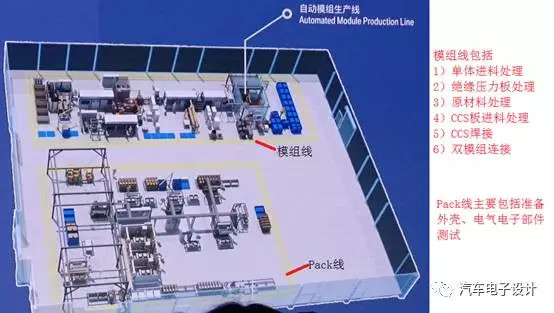

图1 BMW电池工厂轮廓

产线布局图是公开的,整个区域不让拍照,我带着眼睛和拿着小纸片记录了一些信息。

5系电池能量达13千瓦时,重117.2千克。采用双模组设计,一个双模组含有24个电芯, 4个双模组成整包,整个能量密度为111Wh/kg。

图2 BMW电池线纵览

第一部分 产线布局

电池工厂主要分两个区域,如图里面的黄色区域两部分,分别为模组产线和Pack产线。

模组产线:分为6个大工位,实现了很高的自动化生产。匆忙看了一下作业指导书,工人主要的工作室确认物料进料是否对位置。整个过程包括:

单体进料处理:主要是检测电芯温度、OCV和内阻DCR。

绝缘压力板处理:把压力板和绝缘盖片合成一个小总成

原材料处理:写的是Raw material Proceessing,实际可能把电芯层压之后加压,加入边框焊接

CCS板进料处理

CCS板焊接

双模组连接:单个模组做好以后,把冷却板整合在一起,最终形成双模组模块

Pack产线:由于双模组的设计,整个产线比较简单,主要介绍的工序也是在EOL测试部分,包括(整包+冷媒直冷回路)泄露检测、绝缘检测和电池特性的各项EOL下线测试。

第二部分 模组线

1.单体处理:这里主要的工作是测量电芯的温度(非接触式测量)、OCV电压和内阻信息。通过读取二维码获取服务器上的电芯从宁德的出库日期和相关信息,确认电芯的HSD特性是否合格,然后进行生产。这里对每个电芯表面进行清洗(等离子处理保证清洁度)。

图3 单体处理

2.绝缘板和压力板:在展示的时候,重点是谈到这个端板和绝缘板需要先合成一个小总成,然后与电芯进行叠层加压,然后加侧边绝缘板和侧板的过程。

图4绝缘板和压力板(端盖)合成

工艺区间因为不让进,所以端板和电芯处理完之后通过机器人进行层压和侧板焊接处理。

图5 最为重要之一的叠层和端板焊接

备注:这个图是与后续发布的图对比的结果,现场过得太快,以至于没来得及仔细核对位置和机器人的实际布置出入。

3.CCS焊接处理:涉及到与电性能焊接的部分,这里处理有几个地方有地方可以借鉴:

焊接过程采用封闭的小空间:通过小空间来控制环境(温度和湿度的稳定性)

图6 CCS焊接过程

焊接之后,不管是母线排的焊接还是采样线(电压和温度传感器)都采取了3D扫描的方式,确认激光焊接焊巴的形状信息进行比对。由于之前有了电芯的电阻数据,后续在模组过测试中应该有电参数比对,即电芯阻抗(1+x%)=模组DCR,根据这个x来结合之前的形状判断焊接的情况。

图7焊缝和实际扫描特征

如下图所示,一个是从静态的形状信息抽取工艺偏差;一个是从电性能测连接阻抗增量。

图8模组焊接的检测

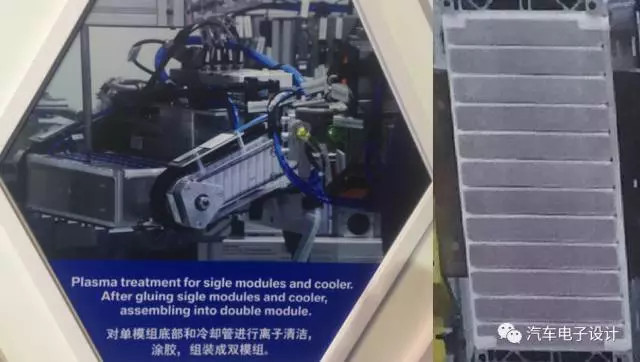

还有个很重要的工作,是在模组做完之后,对电芯背面进行离子清洗和3D相机的扫描,确定电芯的高低差情况。

这里采用离子清洁,保证在过程中的污染物不附着在电池底部

清洁度的保证,有效发挥了绝缘和传热胶的效果,存在杂质对涂胶效果不好

图9 模组底部清洁和扫描,完成后进行涂胶处理

图9 模组底部清洁和扫描,完成后进行涂胶处理

4.双模组:后面重要的过程,是对模组进行双模组的整合。把模组1、冷却管路+模组2有效地整合在一起。

图10 双模组设计

第三部分 Pack线

时间主要花在模组线上面,Pack的工艺在组装过程来看比较简单,因为高压线束母排都采用了高压插片连接,线束均很好的固定在支架上面,其落笔处需要结合Pack的设计来讲,主要还是测试阶段。

图11 Pack组装就成了插线,螺丝都不多

参观过后,作为从业者思考良多,我们能从里面学到些什么,在基于数据化制造的现实下,如何运用各种技术来提高制造工艺技术水平,这是我们需要向BMW学习的。

来源:第一电动网

作者:朱玉龙

本文地址:https://www.d1ev.com/kol/57890

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

欢迎加入第一电动网大牛说作者,注册会员登录后即可在线投稿,请在会员资料留下QQ、手机、邮箱等联系方式,便于我们在第一时间与您沟通稿件,如有问题请发送邮件至 content@d1ev.com。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。