本文主要探讨在新能源汽车和汽车电子化的深度演进过程中,底层汽车电子元器件、部件和系统间不断耦合和渐进的关系,并从材料层级去思考和探讨未来技术的发展前景。

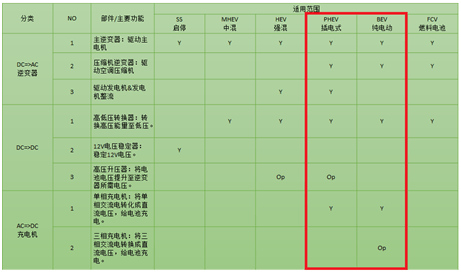

表1 功率电子需求

在汽车电气化中主要按照芯片运算和功率承载两条脉络推进,未来电子电气类部件的应用场景也正是这两条脉络。芯片运算方面,面向功能安全和更多集成过程中对于差异化管理的需求,要有一个更大存储容量和计算能力的芯片来处理未来不同平台内的差异性;而功率承载方面,则需要能在足够范围内支撑配置的差异性:(备注:计算平台芯片的选择也是整个汽车电子ECU的演化过程中重点的一环,这个在此不详细论述,在谈及汽车电子ECU模块的发展时候单独拿出来说。)

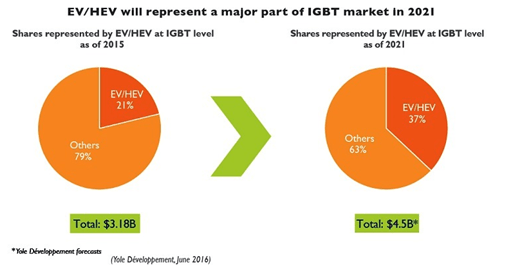

1. 新能源汽车的需求攀升催生专用的汽车级功率电子器件

当前汽车的功率半导体是从工业电子器件演化而来,经过汽车级认证后的电子元器件(车厂默认的准入条件)作为车规级产品有着更好、更可靠性的性能,而工业通用功率电子器件已经跟不上日新月异的新能源汽车的发展需求了。可以说,汽车芯片设计已经走过了初期的“将就用”的阶段,进入了精细化设计时期。

图1 汽车电动化的趋势使得汽车应用会形成独特的需求

2. 功率电子设计需要与汽车平台化设计需求相结合

汽车电子系统开发耗时一般要2到3年,如果后续有更新的需求,在整个设计周期内是没办法推倒重新开发的,这就使得任何折衷的开发过程都是不可取的,因为这样不仅牺牲性能,也需要消耗大量开发成本和时间:

功率电子器件在慢慢与需求同步发展和改变,这样可以明显降低开发成本和周期。针对宽功率平台,前期开发可以使用一个版本的高性能产品,做到100~150Kw;

后续往下分解低功率版本(60Kw~100Kw)需求,只需要把功率模块更换为低性能版本,在电路层级和软件层级进行有限的调整即可;

面对未来前驱和四驱版本的不同需求,还有特斯拉等的“疯狂模式”,功率层级也要做出相应的调整。

3. 智能化和功能安全设计要求的渗入

功率电子一般而言是被动执行的功率器件,在前段通过栅极驱动器,接收指令后进行开关动作,随着智能化发展和功能安全的要求,需要额外增加逻辑判断和保护功能:

在IGBT内部增加温度传感器,当系统可能出故障时,能够做出初步判断,再结合应用可以快速反馈给处理器,尝试降低车辆输出扭矩和速度,形成诊断的闭环;

随着车辆的需求能量越来越大,电池电压往往处在临界偏高的状态,这个时候需要降低功率器件开关速度,保护开关电路安全,在电池电压处在合适范围时,功率器件能做最高效的开关动作;

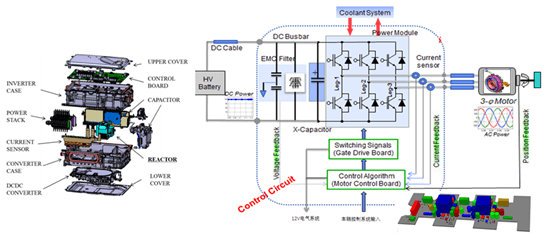

图2 以逆变器为例示功率电子的设计需求

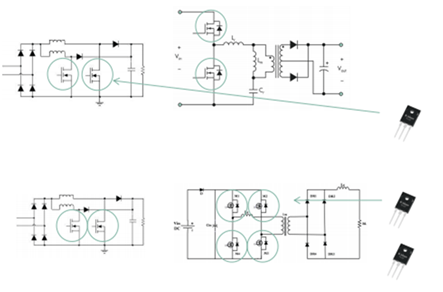

在功率电子拓扑定型的情况下,整个功率电子的设计过程中,最核心的工作是选择和匹配功率开关管和功率二极管的特性,这些主要器件特性包括:导通损耗(或导通电阻)、开关损耗、反向漏电流和反向恢复时间、反向耐压、温度特性。

在相应的功能特性协同方面,功率开关管和功率二极管的导通损耗和开关损耗越小、反向漏电流和反向恢复时间越小,开关频率就可以做的越高,反向耐压越高,工作电压选择就可以越高,功率效率也就越高。

图3 DCDC和充电机的基本拓扑

随着电池的耐久性提高,整个功率电子的使用时间也会逐步增加,车辆的电池瓶颈寿命一旦突破10万公里,这些处在较高负荷下面的功率电子部件就首当其冲地面临寿命的挑战。所以,在器件选型开始就要保证系统的可靠性和耐久性,通过综合的系统设计(通过工况来优化控制逻辑降低器件负荷)来优化功率器件的选型并降低成本;在不同工作条件下调整电气参数设计,需要考虑极限工作状况的影响,并通过仿真和实验验证,完成失效分析和耐久试验。

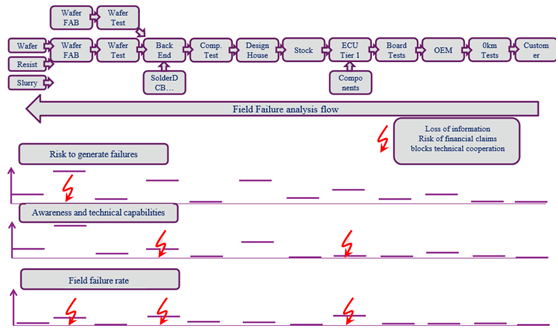

图4 从芯片到产品风险和现场失效纵览

4. 汽车功率电子开发的几个重要动向

(1)技术的持续进步

现有车用控制器普遍采用硅芯片,经过20多年的技术开发已经十分成熟,在许多方面已逼近甚至达到了其材料的本征极限。近几年,以碳化硅为代表的第三代半导体材料已成为电力电子器件的新宠。

作为碳和硅的化合物,SiC的性质介于金刚石与硅之间,具有高热导率、高硬度、耐化学腐蚀、耐高温、对光波透明等优良性质,。当SiC作为功率元件应用于逆变器时,具有非常卓越的性能:

SiC 器件温度耐受性的提高,使得逆变器可以更集成化;

SiC 器件可以显著减少模块体积;

SiC 器件的功率损耗可以进一步减少对液冷散热的需求;

SiC 器件可以进一步提高总线电压。

与以往的Si半导体相比,SiC半导体具有低损耗、高耐压、高功率及耐高温工作的特征,采用了SiC二极管和SiC晶体管的全SiC逆变器,效率极高,已经广泛应用于光伏发电和铁路车辆等行业。碳化硅器件更适合高频、高压和高温的工作环境、车载充电器和充电桩使用碳化硅器件后将充分发挥高频、高温和高压三方面的优势,可实现充电系统高效化、小型化和高可靠性。

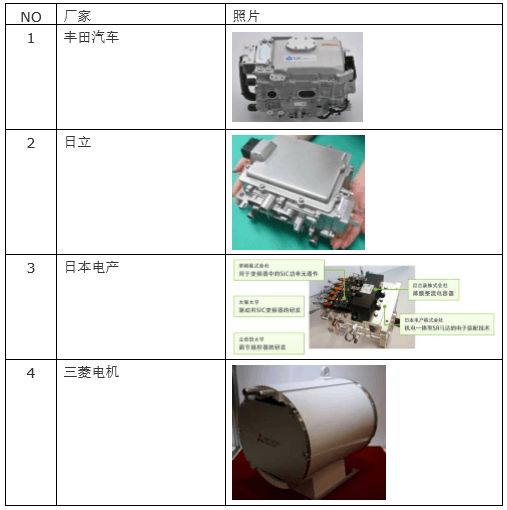

目前,新能源汽车行业在最难突破的逆变器领域已经有一些尝试性的方案推出,比如日立制作所和日立汽车系统公司在2015年9月宣布开发出了全SiC功率模块以及采用这种模块的HEV/EV用逆变器,与日立的原产品相比,新产品的电力损耗削减60%,相同体积下的电力容量扩大到了约2倍,有助于实现长距离行驶,以及提高加速性能。,更多的案例如下表所示:

表2 几个SiC逆变器的开发案例

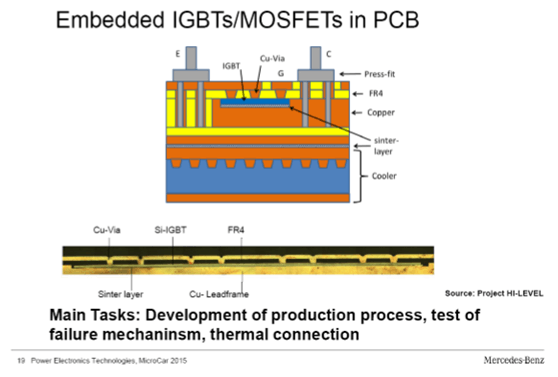

(2)芯片与PCB(Printed Circuit Board)的整合

如下图所示,随着技术的发展延伸, “芯片=》PCB=》部件=》子系统”之间的界限不断模糊。随着功率嵌入式产品的发展,特别是下述工艺层的改进和融合,过程中发展起来的新型功率嵌入式系统,在设计开发与功能方面带来了一系列的变化,同时也可以显著降低部分成本:

新的材料和材料接口

新的封装技术

若材料不匹配会引起额外的机械应力

更高的芯片温度,污染水平,湿度影响,整个防护变得薄弱了

图5 嵌入式功率电子(芯片与PCB的整合)

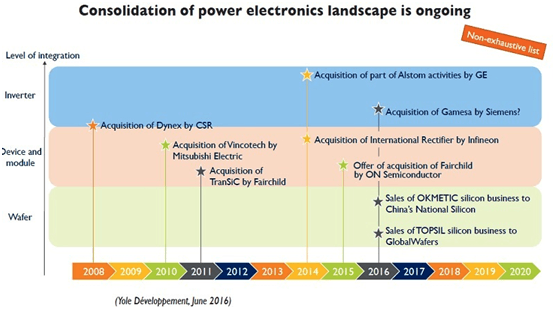

(3)功率半导体的整合

市场上功率电子企业纷纷采取大举投资研发、产品多元化以及收购等策略。由于新能源汽车产业是国家级的战略选择,中国半导体不仅在芯片领域投资方兴未艾,在功率电子这种新能源汽车产业关键部件开发方面的态度尤其积极(目前中国囊括了全球IGBT市场的三分之一以上),不遗余力地大举投资,试图掌握附加价值以及掌控整个功率电子器件的制造链。2016年,有两家中国企业收购了欧洲晶圆制造商,中国聘请了大量专家,同时自己建立本土晶圆厂试图在本地制造功率组件。

值得一提的是国内汽车厂家对于功率电子的重视,比如比亚迪很早就布局了IGBT封装领域,上汽与英飞凌也建立了合资公司。

图6 未来的功率电子芯片产业注定不会平静

5. 小结

功率电子是整个汽车电子化的基础,也是电动汽车冲量爬坡的限制性因素之一,未来中国芯片产业如何逐步打破之前的技术封锁,将是电子器件、关键零部件和整车全产业链协调发展的基础,更是中国新能源汽车产业能否实现自主创新的关键。

来源:第一电动网

作者:朱玉龙

本文地址:https://www.d1ev.com/kol/57705

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。