来源:第一电动网 特约作者:凭栏眺 新能源Leader

动力电池在使用过程中安全性是我们首先要考虑的,因此在动力电池的考核指标中我们也设立了比较严格的安全性考核制度,例如挤压、针刺、过充、过放和短路等,分别模拟实际使用中锂离子电池遇到的滥用的情况。在所有的安全性问题中,有一种最难模拟——内短路。顾名思义,内短路指的是由于锂离子电池设计或者制造缺陷,导致的电池内存在多余物,或者锂枝晶等,导致隔膜破坏,在该处发生正负极之间短路,这是最危险的情况,因为此时整个电池的能量都在通过这个短路点释放(最多70%左右的能量会在60s内释放【1】),因此瞬间此处的温度迅速升高,继而引发正负极活性物质、电解液等分解,引起锂离子电池热失控。

由于短路发生在锂离子电池的内部,因此很难通过外部作用模拟内短路对电池造成的破坏,例如常见的针刺实验,在针刺入的过程中,先是在一个点处发生短路,但是随着针插入到电池的内部,此时电池内多处同时发生短路,使的电流密度大大降低,此外针也会带走一部分短路产生的热量,因此相比于内短路,针刺测试简直是“太温柔”了。

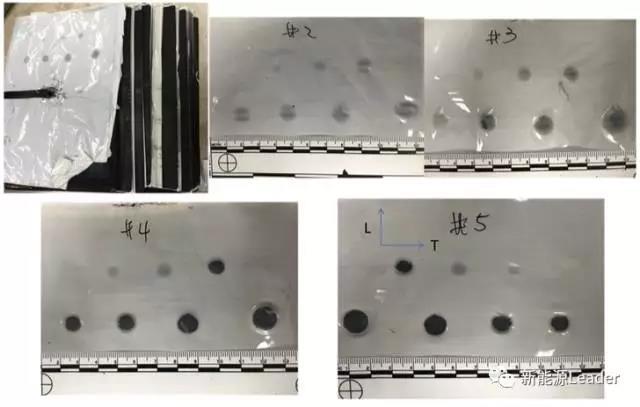

挤压测试过程中,随着电池变形量的增大,隔膜发生机械失效,引起电池内部短路,但是挤压造成的短路点一般具有较大的面积,或者多个点同时发生短路,因此相比于内短路,挤压测试造成的短路电流也极大的下降【2】,因此挤压测试也不能完美的模拟锂离子电池内短路。 可见常见的安全测试方法并不能很好的模拟锂离子电池发生内短路的情形,或者说考核标准不够严格。无论是生产过程中引入的多余物,还是使用过程中生成的锂枝晶,从本质来讲,锂离子电池内短路都是由电芯内部的多余物(特别是导电多余物)造成的。据此日本电池协会提出了一中模拟锂离子电池内短路的方法,将电芯取出后,在电芯的内部放入一小块金属块,然后再放入到电池壳内,最后该电池被放入到挤压设备上,对电池进行施压,直到电池发生内短路。该方法能够较为准确的模拟锂离子电池发生内短路的情形,但是由于该方法需要将电池拆开,因此实际生产中很少采用该方法对电池进行评估。

可见常见的安全测试方法并不能很好的模拟锂离子电池发生内短路的情形,或者说考核标准不够严格。无论是生产过程中引入的多余物,还是使用过程中生成的锂枝晶,从本质来讲,锂离子电池内短路都是由电芯内部的多余物(特别是导电多余物)造成的。据此日本电池协会提出了一中模拟锂离子电池内短路的方法,将电芯取出后,在电芯的内部放入一小块金属块,然后再放入到电池壳内,最后该电池被放入到挤压设备上,对电池进行施压,直到电池发生内短路。该方法能够较为准确的模拟锂离子电池发生内短路的情形,但是由于该方法需要将电池拆开,因此实际生产中很少采用该方法对电池进行评估。

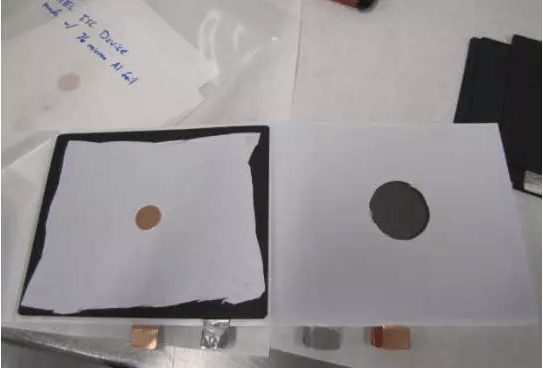

其他一些能够模拟锂离子电池内短路的方法,大多数也都需要在电池内部引入多余物,例如桑迪亚国家实验室在电芯内引入Wood’s 金属(该金属熔点仅为70摄氏度)多余物,美国可再生能源国家实验室NREL则通过在电芯内引入相变材料来模拟锂离子电池内短路,总的来说这些方法都需要打开电池,引入多余物,因此在实际应用中都缺少可操作性【3】。

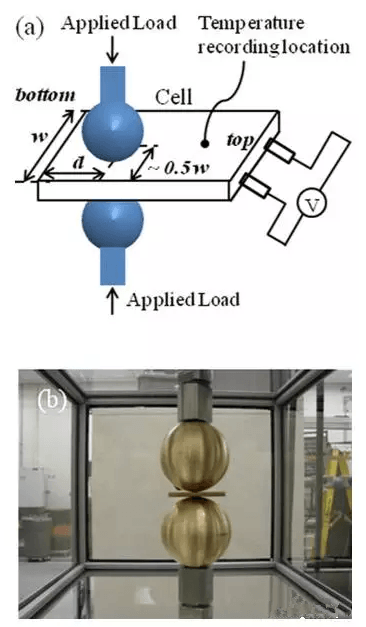

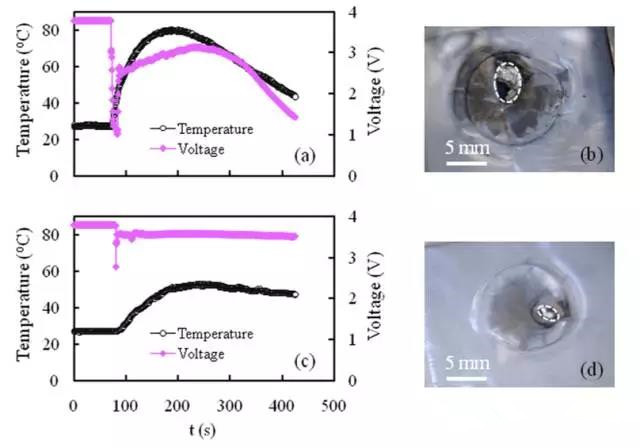

为了解决实用性的问题,美国橡树岭国家实验室的Wei Cai等【4】传统的挤压测试参数进行了优化,使之能够在锂离子电池内部的两个电极之间产生一个直径为1-2mm的短路点,并能够通过对实验参数的调整产生不同尺寸的短路点,实验方式如下图所示。 Wei Cai等提出的内短路模拟方法的关键在于停止挤压的时机,下图是电池电压分别下降到1.0V(上图)和3.0V(下图)时停止挤压的图片,可以看到当电池电压下降到1.0V后,隔膜被烧穿的洞明显较大,而3.0V截止时,隔膜被烧穿的洞大约为1-2mm,比较接近实际内短路时短路点的大小。该方法的主要优势时在不破坏电池的前提下,模拟锂离子电池内短路情况,这也极大的提高了该方法的实用性。

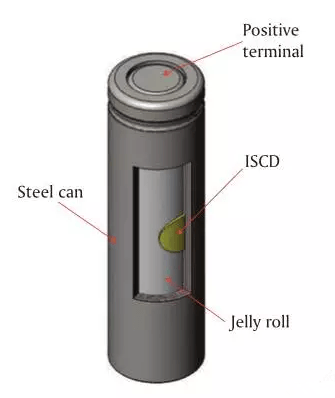

Wei Cai等提出的内短路模拟方法的关键在于停止挤压的时机,下图是电池电压分别下降到1.0V(上图)和3.0V(下图)时停止挤压的图片,可以看到当电池电压下降到1.0V后,隔膜被烧穿的洞明显较大,而3.0V截止时,隔膜被烧穿的洞大约为1-2mm,比较接近实际内短路时短路点的大小。该方法的主要优势时在不破坏电池的前提下,模拟锂离子电池内短路情况,这也极大的提高了该方法的实用性。 为了更加准确的模拟锂离子电池内短路的发生,人们开发了一种基于蜡的内短路器件,蜡的熔点很低只有57℃左右,因此只需要将锂离子电池加热到很低的温度,蜡融化后就可以诱发锂离子电池的内短路。实验表明几乎在将电池加热到蜡的熔点的同时,锂离子电池就发生了内短路,电池温度快速上升【5】。该方法最大的优势是最大限度的还原了锂离子电池真实的内短路的情形,并且该方法还具有简单易操作的特性,仅需在制造锂离子电池时,在电芯内加入该设备即可,极大的提高了该方法的实用性。特别是在模拟电池组内某只电池内短路时,该方法具几乎是目前唯一可行的模拟方法。

为了更加准确的模拟锂离子电池内短路的发生,人们开发了一种基于蜡的内短路器件,蜡的熔点很低只有57℃左右,因此只需要将锂离子电池加热到很低的温度,蜡融化后就可以诱发锂离子电池的内短路。实验表明几乎在将电池加热到蜡的熔点的同时,锂离子电池就发生了内短路,电池温度快速上升【5】。该方法最大的优势是最大限度的还原了锂离子电池真实的内短路的情形,并且该方法还具有简单易操作的特性,仅需在制造锂离子电池时,在电芯内加入该设备即可,极大的提高了该方法的实用性。特别是在模拟电池组内某只电池内短路时,该方法具几乎是目前唯一可行的模拟方法。 由于制造缺陷或者是设计缺陷导致锂离子电池内部存在多余物、锂枝晶等,是导致锂离子电池发生内短路最为常见的原因,例如发生在波士顿的波音公司787梦想客机锂离子电池起火事件据信就是由于锂离子电池在低温下充电导致锂枝晶生成,从而导致内短路引起的。随着电动汽车的普及,类似的安全事件还会持续发生,如何从设计上减轻锂离子电池在发生内短路时造成的损失,是我们锂离子电池设计师需要考虑的问题,因此对于锂离子电池内短路的模拟就变的尤为重要,综合上述介绍,小编认为基于蜡的内短路设备(ISCD)是比较可行的方法,该器件可以在锂离子电池生产的过程中加入,只需要对锂离子电池进行较低温度的加热就可以诱发锂离子电池的内短路,因此非常具有实用性,特别是在模拟电池组中某只电池发生内短路时,该方法几乎是目前唯一可行的方法。

由于制造缺陷或者是设计缺陷导致锂离子电池内部存在多余物、锂枝晶等,是导致锂离子电池发生内短路最为常见的原因,例如发生在波士顿的波音公司787梦想客机锂离子电池起火事件据信就是由于锂离子电池在低温下充电导致锂枝晶生成,从而导致内短路引起的。随着电动汽车的普及,类似的安全事件还会持续发生,如何从设计上减轻锂离子电池在发生内短路时造成的损失,是我们锂离子电池设计师需要考虑的问题,因此对于锂离子电池内短路的模拟就变的尤为重要,综合上述介绍,小编认为基于蜡的内短路设备(ISCD)是比较可行的方法,该器件可以在锂离子电池生产的过程中加入,只需要对锂离子电池进行较低温度的加热就可以诱发锂离子电池的内短路,因此非常具有实用性,特别是在模拟电池组中某只电池发生内短路时,该方法几乎是目前唯一可行的方法。

来源:第一电动网

作者:新能源Leader

本文地址:https://www.d1ev.com/kol/53281

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。