编者按:为凝聚新能源汽车行业的研究力量,发挥协作效应,第一电动网建立特约研究员机制,邀请行业知名专家、大牛作者作为特约研究员,集中多方智慧,深入探索新能源汽车政策、资本、技术、市场等领域,并定期推出【研究周报】,解析行业热点问题。

【特约研究员 朱玉龙】随着各种文件规划逐步落实,笔者对新能源汽车最大的思考,并不是有没有那么多企业愿意上那么多产能,而是担心两大难题的出现,一是市场、二是售后。对于新、旧整车企业而言,前者的问题是模式创新,在私人消费者目前还没有大部分接受的时候,采用新的办法把车批量卖出去,获取持续现金流。后者的重点问题是如何将新能源汽车各个关键零部件,在开始的一段时间之内保证整体故障率稳定及保证安全的前提下,平稳有效度过8年或者10万公里的质保期,促使整个售后过程中,车企所承担的费用在整个车辆的合理范围内,这是一个挺大的问题。

一、北汽纯电动汽车售后情况分析

我们还是从北汽的案例来谈,这其实也是电动乘用车发展的缩影:

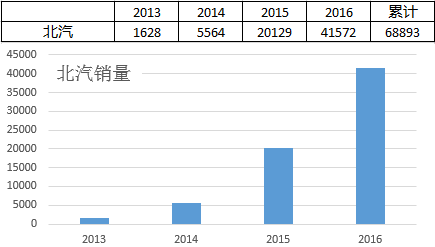

图1 北汽销量四年增长情况(2016年为1~11月)

从整个表格来看,随着其他品牌车企进入北京卖车,消费者能选择的车型数量增多,电池成本下降,单台纯电动车终端价格需要下降。问题是2013年和2014年购买EV150车型的消费者,其整车价值在不计折损条件下,也减损了30%。

表1 北汽旗下主力电动车型

项目 | 销量 | EV150/160 | EV200 | EX200 | EU260 | |||||

台 | 亿元 | 前面是官方指导价,后面是消费者到手价,单位为万 | ||||||||

2013/2014 | 7192 | 6.8324 | 22.08 | 12.58 |

|

|

|

|

|

|

2015 | 20129 | 18.1161 | 18.89 | 9.89 | 22.69 | 13.69 |

|

|

|

|

2016 | 41572 | 37.4148 | 17.78 | 8.78 | 20.99 | 11.99 | 20.69 | 11.69 | 23.99 | 12.99 |

这个问题会让早期用户非常恼火,北汽的对策是1.8亿换购基金,这也是国内首个置换纯电动汽车的补贴基金,主要面向2014年7月1日之前的私人车主,共计1000台(对比2013~2014年的总体销售数据),市场售价为9.89万的45%-55%,约为5万元还要低一些,购置折损率为使用一年多,残值为40%(还要付出这个北京牌照作废的代价)。

其实换个角度来看,如果这1000名私人用户不愿意参加换购计划,那就等于这事变成困难了:北汽是把电池和三电系统纳入到“三包”的范围内,2015年的车提供6年/20万公里的质保,2016年的车提供8年/15万公里的质保。在市面上留存的这些车,不停的维修:消费者付出的是在使用过程中的趴窝和到4S店里面的检修和等待、拖车费用未知,企业面临的问题是品牌形象受到影响,车辆检修成本、电池维修和替换成本。

从电池的衰减实际角度来看,进一步使用的车辆,面对天气变化,还有各种工况,其使用特性(续航里程的准确性,还有性能)面临挑战。

二、 从个案到整体

纯电动汽车的发展是定位于城市使用,家庭第二台车辆。这里出现了使用的分化:一部分客户是拿来当上班买菜车的,主要看中车牌和不限行的便利性,每日开几十公里,间隔时间在交流充电(单位或者小区附近),还有一些客户拿来做网约车和经营用,主要看中车牌和通行便利性,每日找快充点来进行充电。

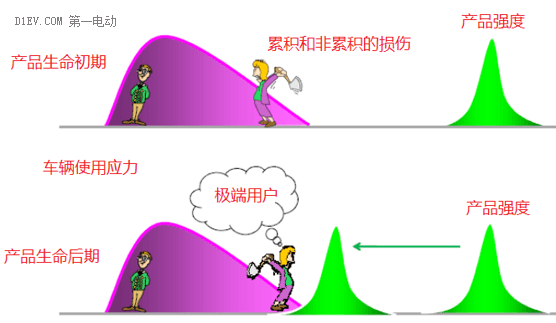

图2 典型不同客户的使用情况

车企对这两类客户都需要进行维护,前者面临的问题是电池的日历寿命自然衰减的问题,质保难度是8年的问题;后者面临的是快充和重度使用,使得整个电池和电气化系统都面临设计负荷较高的情况,质保难度在于里程数量集中输出,带来的电空调系统、驱动系统和DCDC的故障率升高,还有电池由于快充频繁引起的温度差异较高和容量下降问题。

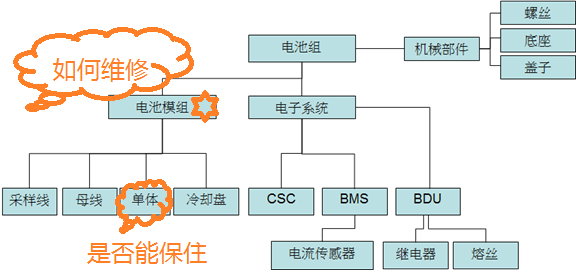

从电池系统构成来看,可以分为三部分,但根据以上的两种使用考虑,受影响最大的还是电芯,而且是电池系统里面价值最高的那部分。

·电池模组:包含电芯、电流母线牌、冷却盘、采样线等,还有模组本身连接的机械部件

·电子系统:电池管理主单元、电池管理子单元、电流传感器、电池配电单元等

·机械部件:电池底座、电池盖、螺丝、固定装置等

随着时间的推移,这个问题演变成几类比较大的问题:

·电芯之间的特性差异比较大,显示的表征主要是容量衰减幅度不同、内阻增大不同;

·电芯内部变化:由于纯电开始往北京集聚,不可避免会存在一些低温和SOC区间需要进行充电方面降额没有细致实施的情况,电芯内部会有一些出现锂沉积,剖解电芯会看到这些金属在隔膜上,表现出来的是自放电差异;

·问题积累到一定阶段,整车的性能受影响,BMS检测出故障,如图3所示,在各个4S店配置电池维修和更换的能力,这里如何系统化的操作?

图3 电池系统分离图

如之前文章叙述的那样,有两种办法可以采用:

1)电池换包

电池换包的方案,实际在初期是最为普及的。离私人客户最近的4S店,通过配置一定的新电池包或者维修过的电池包,可以尽快将客户的故障车给处理掉,而所需的设备和培训人员的时间周期,无疑是最少的。然后通过陆路运输损坏的电池包到电池包原厂或者售后电池处理工厂。

2)换电池模组

在专门的4S店部署电动汽车售后系统,主要是把电池取下来的专用工具,使用电池系统托举工具;在4S店部署一些模组,这些模组直接换上。

但是,这两种办法,对整个售后体系来说,负担也是很重的,我们可以计算一下维护存量电动汽车需要花费多少的资源,特别是时间上的资源。整个电池相关的所有配件,库存和兼容性,其实制约了一个车企往前发展的动力。这些新能源汽车,按照国家和实际的需求,维护时间超过了旧有系统所能承载的,越往后问题浮现出来。

表2 两种办法对比

| 电池换包 | 更换电池模组 |

优点 | 响应迅速,4S店部署容易成本低,维护覆盖范围大 | 覆盖范围更大 |

缺点 | 整个运输过程是按照危险品来操作的 | 容量匹配困难,对电池系统软件、电池本身特性要求很高 |

换下来的电池包需要较大的运输成本,寄回专门的电池工厂进行检测维修和再造 | 部署成本较高,人员培训要求高,在进行操作过程中可能造成潜在事故 | |

存放新旧、损坏电池的维修点,成了有危险品的地方,需要严格管控 | ||

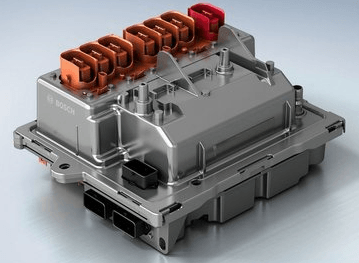

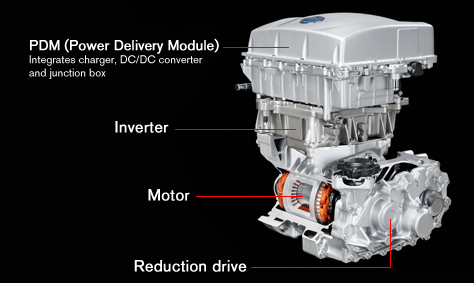

还有一个值得一提的是集成化,在现在的设计中,大量考虑把很多的东西集成起来,比如:

·驱动逆变器和DCDC集成起来

·驱动逆变器和空调控制器系统集成起来

·DCDC和充电机集成起来

·整个配电盒集成到驱动系统或者电池系统里面

外加上整个新能源市场上量和降成本的要求,其实面临的挑战很大,把这些集成起来,如果里面设计成不容易拆卸和维修的时候,单个部件出现批次问题,或者出现失效时间较早的情况下,会导致总成替换率显著上升。

拆起来的时候很有趣,很多设计就是依靠良好的寿命预估和降额设计来实现整个寿命实现,如果单个部件的寿命还没达到一定的水准,通过很多的锁止设计防拆,后面不好维护打理,集成化是好事,减重、减线束,但是一下在往前冲,整个替换和维修检测成本就升上去了。

图4 各种集成化的考虑方案

小结:

如果我们把整个事情再来归类和考虑,真需要用较长的使用时间和评估方法来考虑电动汽车整个卖出之后需要给企业带来多少的成本。一旦冲太快了,后面一笔账算不过来啊。

来源:第一电动网

作者:朱玉龙

本文地址:https://www.d1ev.com/kol/47870

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

欢迎加入第一电动网大牛说作者,注册会员登录后即可在线投稿,请在会员资料留下QQ、手机、邮箱等联系方式,便于我们在第一时间与您沟通稿件,如有问题请发送邮件至 content@d1ev.com。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。