【第一电动网】(特约作者 李浩晨)根据12月14日工信部公布的11月汽车产量数据显示,11月新能源汽车生产7.23万辆,同比增长6倍。2015年1-11月,新能源汽车累计生产27.92万辆,同比增长4倍。而2012年、2013年、2014年新能源汽车分别生产12522、17533和78499辆。虽然现在新能源汽车还未进入大规模报废阶段,但这几年新能源汽车数量的快速增加,可以预见到未来一段时间内新能源汽车动力电池回收问题将会成为重要的关注点。

根据网上公开信息可以查询到,北京有2000辆新能源车动力电池已经过了五年质保期,与此同时保有量已接近15万辆。深圳沃特玛公司生产新能源车动力电池时间较早,目前深圳全市已有2000辆配备沃特玛动力电池的新能源车超出新能源车动力电池的五年质保年限。另外从最近几个月在杭州、厦门、上海、深圳发生多起电动、混动公交起火事件中可以注意到,杭州起火车辆是自2008年开始投运的混合动力公交车,这批车辆已经接近营运车辆使用8年后强制报废,而其核心零部件则更早过了质保期。厦门起火公交车上的动力电池也已超过质保期,且没有续保。几年之后,企业将不得不面临大规模新能源汽车动力电池的回收与再利用这个不可忽视的问题。

为解决在新能源汽车发展过程中出现的动力电池回收问题,新能源车动力电池回收国家标准或将于2016年初出台。早在2003年发布的《废电池污染防治技术政策》中就明确规定,充电电池和扣式电池的制造商、进口商和使用充电电池或扣式电池产品的制造商等应当承担回收废充电电池和废扣式电池的责任。在2012年出台的《节能与新能源汽车产业发展规划(2012-2020 年)》要求制定动力电池回收利用管理办法,建立动力电池梯级利用和回收管理体系,明确各相关方的责任、权利和义务。引导动力电池生产企业加强对废旧电池的回收利用,鼓励发展专业化的电池回收利用企业。严格设定动力电池回收利用企业的准入条件,明确动力电池收集、存储、运输、处理、再生利用及最终处置等各环节的技术标准和管理要求。加强监管,督促相关企业提高技术水平,严格落实各项环保规定,严防重金属污染。

于今年9月国家发改委联合工信部发布的《关于电动汽车动力蓄电池回收利用技术政策(2015 版)》(征求意见稿)(以下简称《征求意见稿》),要求动力蓄电池回收利用应当在技术可行、经济合理、保障安全和有利于节约资源、保护环境的前提下,按照减少资源消耗和废物产生的原则实施。落实生产者责任延伸制度,电动汽车生产企业应承担电动汽车废旧动力蓄电池回收利用的主要责任,动力蓄电池生产企业应承担电动汽车生产企业售后服务体系之外的废旧动力蓄电池回收利用的主要责任,梯级利用电池生产企业应承担梯级利用电池回收利用的主要责任,报废汽车回收拆解企业应负责回收报废汽车上的动力蓄电池。《征求意见稿》还提出拆解要求、热解要求、破碎分选要求、冶炼要求等。

根据中国汽车技术研究中心的预计,2015年动力电池累计报废量约在2至4万吨左右。到2020年前后,我国仅纯电动(含插电式)乘用车和混合动力乘用车动力电池累计报废量将达到12至17万吨的规模。然而我国电池的回收率却不足2%,大量废弃的电池造成了资源能源浪费和环境污染。

动力电池的回收技术及工艺

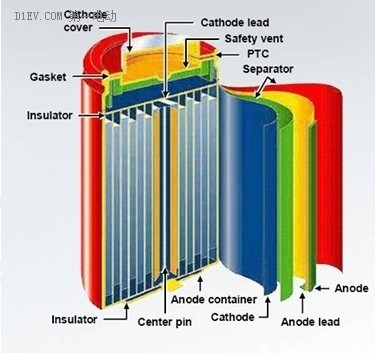

1.锂离子动力电池的组成

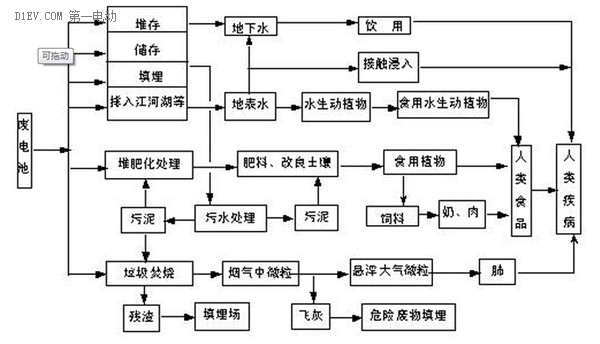

一种典型的锂离子电池结构

锂电池主要是由正极材料、负极材料、电解质和隔膜等几部分组成。正极通常用粘合剂聚偏氟乙烯(PVDF)将正极材料固定在电极上制得。负极一般采用石墨结构的碳素材料,如碳/石墨插入材料,由碳素材料、乙炔黑、粘合剂按一定比例混合涂覆在铜箔上制得。隔膜主要由聚丙烯、聚乙烯微孔薄膜或二者双层组成,其厚度在10 μm左右。电解液主要是含锂盐的有机溶剂,其中锂盐通常是LiPF6,也会用LiClO4 或LiBF4。有机溶剂通常为碳酸酯类(碳酸二甲酯、碳酸乙烯酯、碳酸甲乙酯、碳酸二乙酯等)。外壳为不锈钢、镀镍钢或铝壳等。这些物质的存在会使得随意丢弃废旧电池造成水污染,危及水生物的生存和水资源的利用。废酸与废碱等电解质溶液则会使土壤酸化或碱化。废旧电池中化学物质对环境和人体健康危害途径如图所示,各主要组成部分对环境和人类健康的影响如下表所示。

废电池中化学物质对环境和人体健康危害途径

各主要组成部分对环境和人类健康的影响

|

材料 |

具体物质 |

化学性质 |

影响 |

|

正极 |

LiCoO2、LiMnO4、LiFePO4等 |

能够与酸碱反应生成重金属 |

重金属污染很难被修复。环境中的重金属污染物可由于生物富集作用而进入人体,很难排出。 |

|

负极 |

石墨 |

在高温下燃烧不充分能够产生CO 等 |

石墨粉颗粒很小,会产生粉尘,对环境的可吸入性颗粒物指标有影响。 |

|

电解液溶质 |

LiPF6、LiBF4、LiCIO4 等 |

强烈的腐蚀性,遇水或高温能够产生有毒气体 |

产生有毒气体,污染空气,经由皮肤、呼吸接触对人体组织、粘膜和上呼吸道产生造成刺激。 |

|

有机溶剂 |

EC、EMC、DMC、PC 等 |

燃烧能够产生CO |

醇等有机物污染,经由皮肤、呼吸接触会对人体造成刺激 |

|

其他材料 |

PVDF |

可与氟、浓硫酸、强碱、碱金属反应 |

受热分解产生HF,产生氟污染 |

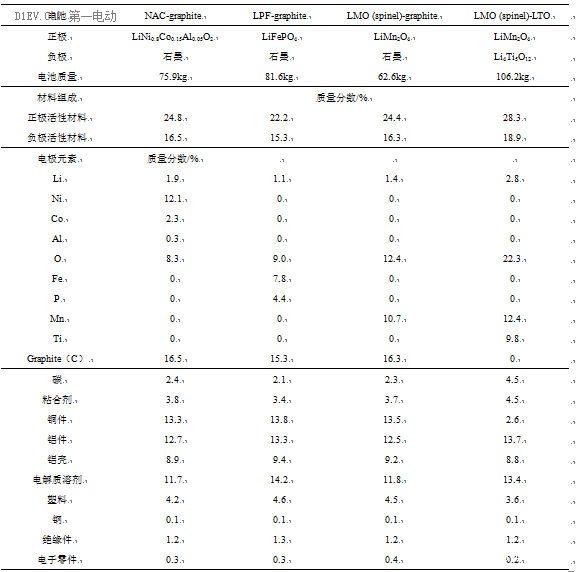

某些混合动力汽车中锂离子电池的具体物质组成含量如下表所示。可以看到废旧锂离子动力电池含有大量的锂、镍、锰、铁等元素。根据有关分析的结果,回收锂离子电池可节约51.3%的自然资源,包括减少45.3%的矿石消耗和57.2%的化石能源。因此,如果能够从大量的废旧锂离子电池中高效回收这些有价金属,不仅具有较高的经济价值,还能够减少对环境的污染。

锂离子电池的具体物质组成含量

2.动力电池的回收技术

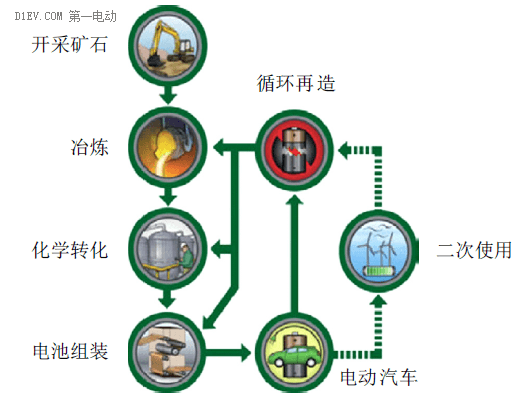

下图是已被国内外普遍认可和遵循的动力锂电池使用回收流程,该流程结合循环经济理论和产品生命周期分析(LCA)原理建立。根据USABC的相关评估标准,动力电池的使用寿命终了为实际容量下降到标称容量80%以下。对该部分电池进行回收进行二次利用将会大大减轻对环境的污染。而废旧不再拥有使用价值的动力电池则采取循环再造形式进行再制造。

动力电池使用回收流程

目前,国内外对废旧锂离子电池的回收过程是:首先彻底放电,然后对电池进行拆解分离出正极、负极、电解液和隔膜等各组成部分。再对电极材料进行碱浸出、酸浸出、除杂后进行萃取以实现有价金属的富集。在回收过程中用到的方法主要分为按提取工艺可分为3大类:干法回收技术,湿法回收技术,生物回收技术。

各类回收技术

|

类型 |

定义 |

方法 |

内容 |

|

干法回收技术 |

干法回收是指不通过溶液等媒介,直接实现材料或有价金属的回收方法,主要是通过物理分选法和高温热解法,对电池破碎进行粗筛分类,或高温分解除去有机物以便于进一步的元素回收。干法回收不经过其他的化学反应,工艺流程较短,回收的针对性不强,是实现金属的分离回收初步阶段。 |

机械分选法 |

机械分选法是利用电池不同组分的密度、磁性等物理性质的不同,采取破碎、筛分等手段将电池材料粗 筛分类,实现不同有用金属的初步分离回收的目的。总的来说,由于锂离子电池的结构比较特殊,活性材料和集流体粘合紧密,不易解体和破碎,在筛分和磁选时,存在机械夹带损失,因此很难实现金属的完全分离回收。 |

|

高温热解法 |

高温热解法主要通过高温焚烧分解去除粘结剂,使材料实现分离,同时经过高温焚烧,电池中的金属会 氧化、还原并分解,形成蒸汽挥发,通过冷凝将其收集。该方法虽然工艺简单,产物单一,但耗能较高, 比较适合预处理过程。 |

||

|

湿法回收技术 |

湿法是以各种酸碱性溶液为转移媒介,将金属离子从电极材料中转移到浸出液中,再通过离子交换、沉 淀、吸附等手段,将金属离子以盐、氧化物等形式从溶液中提取出来。湿法回收技术工比较艺复杂,但各有价金属的回收率较高。 |

湿法冶金 |

湿法冶金是将废弃电池破碎后,用合适的化学试剂选择性溶解,分离浸出液中的金属元素。由于处理 设备投资成本低,适合中小规模废旧锂电池的回收。为了提高金属的提取效率,该工艺要求废弃锂电池在破碎前要根据电池的材料化学组成的不同进行精细分类,以配合浸出液化学系。 |

|

化学萃取法 |

萃取法是利用某些有机试剂与要分离的金属离子形成配合物,然后利用适宜的试剂将金属分离出来。这种方法对设备的防腐要求高,同时要使用大量有机溶剂,对环境有二次污染,且回收成本高。 |

||

|

离子交换法 |

利用离子交换树脂对要收集的金属离子络合物的吸附系数的不同来实现金属分离提取。该工艺简单,易于操作。 |

||

|

生物回收技术 |

生物回收技术是一种工艺简单、成本经济、环境友好的回收技术,主要是利用微生物浸出,将体系的 有用组分转化为可溶化合物并选择性地溶解出来,得到含有效金属的溶液,实现目标组分与杂质组分分 离,最终回收锂等有价金属 |

目前,应用生物浸出技术处理废弃锂离子电池的研究才刚刚起步,还有许多难题需要解决,如高效菌种的培养,周期过长,浸出条件的控制等。但其低成本、污染小、可重复利用的特点,是未来锂离子电池回收技术发展的理想方向。 |

|

目前,应用生物浸出技术处理废弃锂离子电池的研究才刚刚起步,还有许多难题需要解决,如高效菌种的培养,周期过长,浸出条件的控制等。但其低成本、污染小、可重复利用的特点,是未来锂离子电池回收技术发展的理想方向。

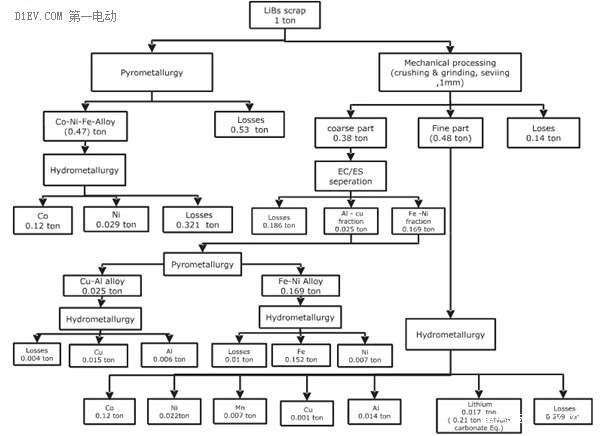

可以看到,废旧动力锂电池的这几种回收工艺都有各自的优缺点。因此,有研究通过优化采用联合回收工艺的方法,可以发挥各种基本工艺的优点,尽可能回收可再生资源和能量,提高回收的经济效益。下图为联合工艺回收废旧锂离子电池的过程。

废旧锂电池联合回收工艺流程图

关于这三种主要的锂离子电池回收技术的详细内容已经有很多文献,各种各样的方法都有。在下面主要介绍Umicore、Toxco和OnTo电池回收公司的工艺。

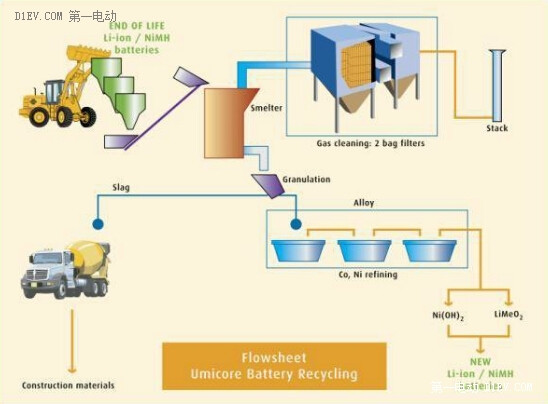

Umicore

Umicore开发了独特的Val’Eas工艺,通过特制的熔炉用高温冶金法回收锂离子电池制得Co(OH)2/CoCl2 ,石墨和有机溶剂则作为燃料放出能量。该工艺的特点是不进行电池解体破碎,避免了解体破碎困难、安全风险高的问题;回收得到的钴等化合物纯度高,可直接返回电池材料生产,实现金属的循环利用;高温熔炼既综合回收了钴、镍、锰、铜等有价金属,又利用了其中塑料与石墨碳、铝箔等,并产出清洁无害的炉渣,过程简单。位于比利时安特卫普的霍博肯工厂目前能够每年处理7000吨左右的废旧二次电池。

Umicore公司回收锂离子电池工艺流程图

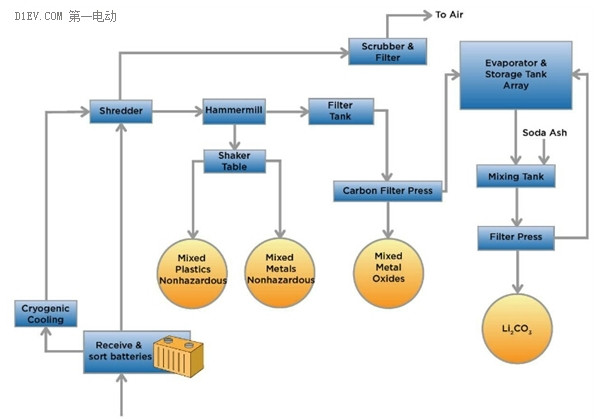

Toxco

Toxco公司在1993年就开始商业化的电池回收。通过对Tesla Roadster的动力电池组回收证明了自己的工艺水平。主要利用机械和湿法冶金工艺回收锂离子电池中的铜、铝、铁、钴等有价值的金属。回收过程中的气体排放被控制在最小的范围内,并且不需要高温环境。通过该工艺流程能够回收60%的电池组材料。

Toxco公司回收锂离子电池工艺流程图

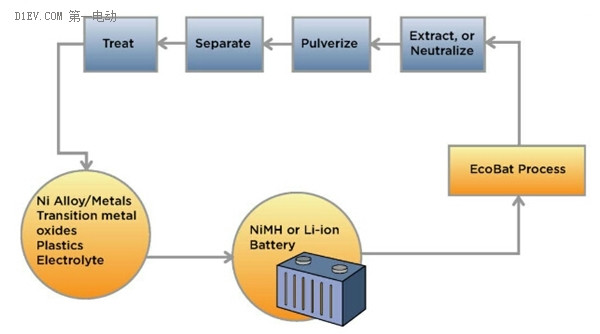

OnTo

在锂离子回收方面,Eco-Bat工艺是OnTo公司的首创。该工艺整个过程如图8所示,无需高温且所耗能量极低,主要采用CO2超临界流体恢复锂离子电池的容量。将电池放在干燥、适当的压力和温度的环境下,电池中的电解液被液态的CO2溶解并转移到回收的容器内。然后改变温度和压力使CO2气化使得电解液析出。电解液被循环的超临界CO2携带出来,注入新的电解液后用环氧树脂封口,使电池恢复充放电能力。

OnTo公司回收锂离子电池工艺流程图

国外电池回收公司的工艺

|

国家 |

公司 |

主要工艺过程 |

|

英国 |

AEA |

通过在低温下破碎后,分离出钢材后加入乙腈作为有机溶剂提取电解液,再以N-甲基吡咯烷酮(NMP)为溶剂提取粘合剂(PVDF),然后对固体进行分选,得到Cu、Al 和塑料,在LiOH溶液中电沉积回收溶液中的Co,产物为CoO。 |

|

法国 |

Recupyl |

在惰性混合气体保护下对电池进行破碎,磁选分离得到纸、塑料、钢铁和铜,以LiOH溶液浸出部分金属离子,不溶物再用硫酸浸出,加入Na2CO3得到Cu 和其他金属的沉淀物,过滤后滤液溶液中加入NaClO氧化处理得到Co(OH)3沉淀和Li2SO4的溶液,将惰性气体中的二氧化碳通入含Li的溶液中得到Li2CO3 沉淀。 |

|

日本 |

Mitsubishi |

采用液氮将废旧电池冷冻后拆解,分选出塑料,破碎、磁选、水洗得到钢铁,振动分离,经分选筛水洗后得到铜箔,剩余的颗粒进行燃烧得到LiCoO2,排出的气体用Ca(OH)2 吸收得到CaF2 和Ca3(PO4)2。 |

|

德国 |

IME |

通过分选电池外壳和电极材料后,将电极材料置于反应罐中加热至250 ℃使电解液挥发后冷凝回收,再对粉末进行破碎、筛选、磁选分离和锯齿形分类器将大颗粒(主要含有Fe和Ni)和小颗粒(主要含有Al 和电极材料)分离。采用电弧炉熔解小颗粒部分,制得钴合金;采用湿法溶解烟道灰和炉渣制得Li2CO3。 |

|

芬兰 |

Akkuser OY |

先进行破碎研磨处理,然后采用机械分选出金属材料、塑料盒纸等。 |

|

瑞士 |

Batrec |

将锂离子电池进行压碎,分选出Ni、Co、氧化锰、其他有色金属和塑料。 |

[page]

国外关于动力电池回收利用的经验

美国

美国历来相当重视环境管理方面的工作,针对废旧电池立法涉及联邦、州及地方3个层面,其中《资源保护和再生法》、《清洁空气法》、《清洁水法》从联邦法规角度,采用许可证管理办法,加强对电池生产企业和废旧电池资源回收利用企业的监管;《含汞电池和充电电池管理法》(简称“联邦电池法”),该法主要针对废旧二次电池的生产、收集、运输、贮存等过程提出相应技术规范,同时明确了有利于后期回收利用的标识规定。美国国际电池协会制定了采用押金制度促使消费者主动上交废旧电池电池产品的管理法。

同时美国政府推动建立电池回收利用网络,采取附加环境费的方式,由消费者购买电池时收取一定数额的手续费和电池生产企业出资一部分回收费,作为产品报废回收的资金支持,同时废旧电池回收企业以协议价将提纯的原材料卖给电池生产企业,此种模式既能让电池生产企业很好的履行相关责任义务,在一定程度上又保证了废旧电池回收企业的利润,落实了生产者责任延伸制度。

日本

日本是在废电池回收利用方面做的较好的国家,同时,日本健全的循环经济发展法律法规体系,也为动力电池的回收利用提供了良好规范。从1994年10月起,日本电池生产厂商就开始采用了电池收回计划建立起“电池生产销售—回收—再生处理”的电池回收利用体系。这种回收再利用系统是建立在每一位厂家自愿努力的基础上。零售商家、汽车销售商和加油站免费从消费者那里回收废旧电池。电池遵循与其分布路线相反的方向,由回收公司进行分解。

欧盟

自1990年开始,欧洲的车厂已开始强调在汽车中使用可回收的材质及零组件的再利用,2000年欧盟通过2000/53/EC《关于废弃汽车的技术指令》(即ELV指令)。目标在于建立收集、处理、再利用的机制,鼓励将废弃汽车的部件重复利用,减少汽车产品对环境的破坏,并致力于环境保护、资源保护、以及能源节约。欧盟2006/66/EC 电池指令与电池回收直接相关,该指令涉及所有种类的电池,并要求汽车电池生产商应建立汽车废旧电池回收体系。欧盟从2008年开始强制回收废旧电池,回收费用则由生产厂家来负担。

以欧盟中在电池回收领域较为成熟的德国为例。德国已建立较完善的回收利用法律制度,依据欧盟和德国关于电池回收法规的规定:在德国,电池生产和进口商必须在政府登记;经销商要组织收回机制,配合生产企业向消费者介绍在哪儿能免费回收电池;最终用户有义务将废旧电池交给指定的回收机构。其次生产者责任延伸制度得到落实和建立了完善电池回收体系,并且开展动力电池回收不同技术路径的比较。比如德国环境部资助了两个动力电池回收利用示范项目(LiBRi项目和LithoRec项目),分别用火法冶金和湿法冶金两种技术对废旧动力电池进行资源化利用,对比不同技术的回收利用效果。然后采用生命周期分析法(LCA)对回收动力电池的环境影响和经济效益等进行了评估。

总结

通过对比美国、欧盟、日本等国家废旧电池回收利用的现状可以看到,这些国家拥有相对健全的法律法规保障和完整便利的废旧电池回收网络、先进的动力电池回收利用技术。他们的电池生产企业能够承担主要责任,能够对动力电池进行有效地回收利用。

虽然我国制定了《危险废物污染防治技术政策》、《废电池污染防治技术政策》等法规,而我国针对废旧动力电池的回收利用领域,只有《固体废物污染环境防治法》、《循环经济促进法》和废旧动力电池的回收利用有关系。废旧动力电池的回收利用缺乏专业的法律法规,技术标准也处于相对落后的位置。同时缺乏回收利用企业准入条件和管理体系,这些都制约着动力电池有效回收利用。因此很有必要借鉴国外相关经验建立一套完善的废旧动力电池回收利用体系。

目前,我国新能源汽车的发展已经处于重要时期,需要加快动力电池回收利用产业的规划和布局,尽快出台相关回收利用的法规和技术标准,构建完善的动力电池回收利用体系,解决动力电池废弃后所带来的潜在环境污染和资源浪费,以支持我国新能源汽车产业的快速以及可持续地发展。

来源:第一电动网

作者:李浩晨

本文地址:https://www.d1ev.com/kol/41492

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

欢迎加入第一电动网大牛说作者,注册会员登录后即可在线投稿,请在会员资料留下QQ、手机、邮箱等联系方式,便于我们在第一时间与您沟通稿件,如有问题请发送邮件至 content@d1ev.com。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。