近期,NCM811动力电池成为媒体焦点。不过理由并不光彩——在接二连三的自燃事件中,811电池牵涉其中,让人怀疑其安全性。

就在811电池风波中,一款应用这一电池的纯电动车型发布了。这家车企毫不避讳,大方介绍它采用了宁德时代的NCM811电池,似乎根本没有听到风言风语。

华晨宝马iX3采用了宁德时代NCM811电池

这个车型是iX3,来自华晨宝马。9月13日,这款车在沈阳华晨宝马工厂完成了首秀。第二天,华晨宝马还展示了生产iX3动力电池模组和系统的动力电池中心二期,为它举办了开工仪式。

宝马的淡定和信心来自哪里?

在iX3发布和动力电池中心二期开工仪式间隙,《电动汽车观察家》参观了811电池的模组、系统产线,并和华晨宝马动力电池专家进行了交流,了解了iX3电池模组和电池包的设计、验证和生产的细节。

iX3不是宝马第一款采用811电池的车型,此前宝马X1插混里程升级版、5系插混里程升级版,都采用了811电池。目前,我们还没有看到1起宝马采用811电池的新能源汽车起火事件。iX3再次采用811电池,也说明宝马对这一电芯安全性的认可。

高比能的811电池,如同烈马,宝马到底是怎样驾驭它的?

1

811:高比能带来应用难度

所谓811电池,指的是正极材料中,镍钴锰的配比为8:1:1的三元电池。

由于电池的能量密度和镍的含量成正比,811电池可以带来比较高的能量密度。

以宁德时代的NCM811电池为例,其2019年上市的NCM811/石墨体系电芯,单体能量密度超过240Wh/kg。这比磷酸铁锂电芯密度要高40%以上,比一般的三元电池也要高15%以上。

电池单体能量密度提升,能帮助提升电池包的能量密度,继而提升车辆的续航里程,缓解消费者的里程焦虑。

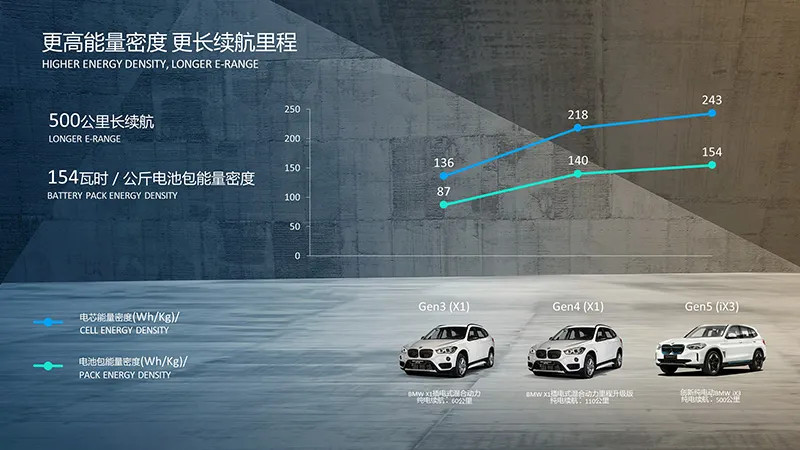

采用811电芯之后,宝马第5代动力电池包能量密度提升,续航更长

因此,811电池很早就成为全球动力电池企业攻关的方向,但是因为它的安全性问题,一再推迟其量产应用时间。LG化学、SKI原计划2018年推出用于电动汽车的NCM811电池,但是后来推迟了。目前,国际上NCM811的方形和软包电池,还没有大规模的推广。

811电池的应用难度是多个维度的。首先是电芯生产。NCM811材料受其高镍含量、表面残碱高、热稳定性差等因素的制约,对正极材料生产厂家及电池企业的生产制造环境及技术水平,提出了更高的要求,限制了811电池大规模商业化。

其次,811电池的模组和电池包设计。电池的安全性是一项系统工程,由于单体性能的变化,模组、系统乃至整车,应该做出有针对性的设计,在生产过程也要提升要求。模组、系统和整车生产商能否hold住811电芯?这也是影响811电池应用的一个因素。

从近期发生的811动力电池车辆起火事件看,上述挑战并不那么容易跨越。

2

宝马:掌控电池核心技术

宝马并不自己生产电芯,但宝马真的懂电芯。

宝马研究电池,至少已经超过十年。2019年11月,为了配合宝马的全面电动化战略,宝马加大了电池研究业务,启用了在慕尼黑的全新电芯技术中心。

宝马这个电芯技术中心是玩真的。这个电池中心里,不仅有各种实验室,对电芯做分析研究,包括电芯几大主材、电芯基本工艺和封装模式;而且,这个电池中心还有一个电芯的原型生产线,能够同时生产硬壳和软包电芯。

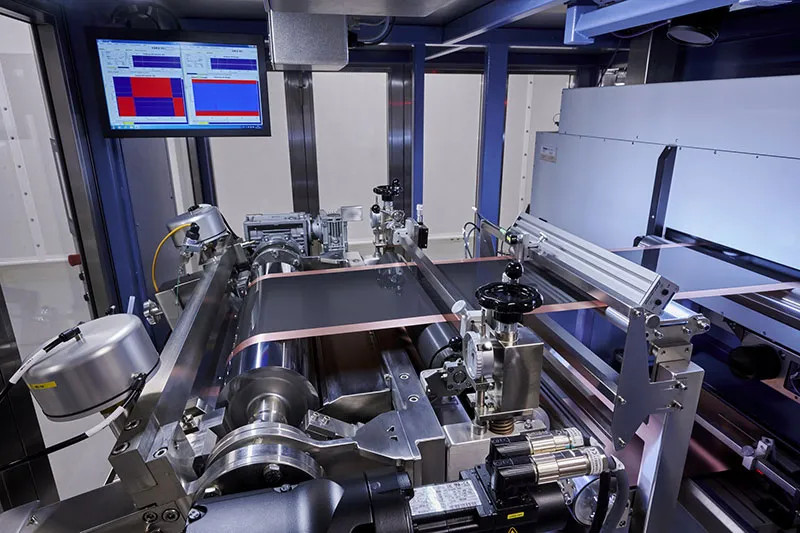

宝马电芯技术中心电芯原型生产线的涂布工艺

对于不断涌现的新电芯技术,宝马集团的做法是自己做一下试试,从而确定是否可以大量生产。

比如,他们就在这里做了811原型电池的生产。由于高镍正极材料对生产环境的温度和湿度要求极高。在涂布、切片等工位,产线上的工人有时必须穿着全身包裹的特殊制服,以避免人体干扰环境,两个小时就得休息一次。

这样电芯中心的存在,让宝马不仅了解电芯,而且了解生产的难点,在管理供应商方面得心应手。而且,这为宝马后期做电池模组和系统,奠定了基础。他们不仅了解电池的长处,也了解电池的短处。而模组和系统的设计,必须取长补短。

“宝马自己要掌握核心科技,核心科技是什么?就是电芯的能力。”华晨宝马电池专家表示。

3

全方位安全设计

宝马在应用811电池上,已经不是生手。

2019年3月,宝马X1插电式混合动力混合动力里程升级版上市,采用了811电芯。这是全球第一个应用量产811电池的车型。后来,宝马5系插混里程升级版也采用了811电芯。

这两款车的电池包,是宝马第四代动力电池设计。

从iX3开始,宝马开始应用第五代动力电池技术。后续宝马纯电动车型i4,iNext,也将采用第五代动力电池技术。

从参数看,第五代动力电池做出来的电池包,有点其貌不扬:搭载总电量74千瓦时,不算很多;整包能量密度154瓦时/千克——一点都不像811电芯做出来的电池包。要知道,国内很多车企用普通三元电池,已经做出了160瓦时/千克甚至180瓦时/千克的电池包。

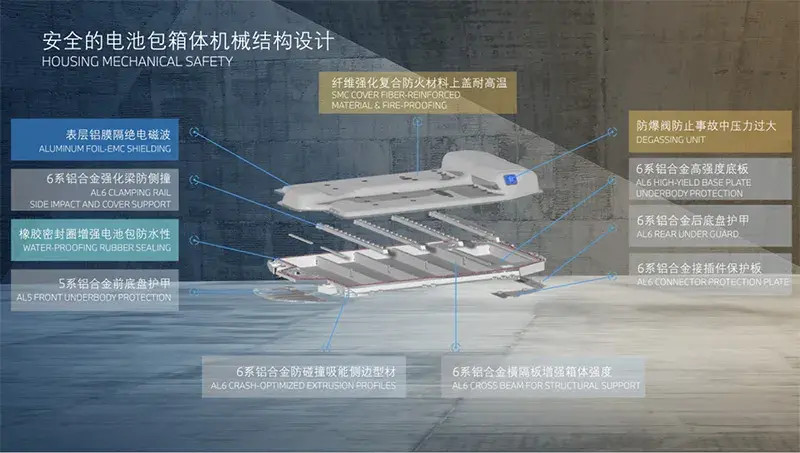

iX3的电池包结构图

采用811作为第五代动力电池的电芯,宝马自然也有能量密度的考虑。但是,能量密度不是唯一、也不是第一的考虑因素,而是均衡考虑安全性、功率、能量密度等多项性能。

综合考虑之后选出来的811电芯,宝马必须辅之以足够的安全设计。

华晨宝马电池专家介绍,在动力电池安全上,宝马的理念是以全方位机制保证安全,既包括电池结构安全,也包括电子电器安全。我印象深刻的有三大方面。

第一个方面是绝缘的设计,也是贯穿电池包全流程。

在电芯层面,我们看到所有的电芯在进入模组生产线之前,会被喷涂上一种蓝色绝缘材料。看上去,就和很多电池厂用的蓝膜包裹一样,只是宝马采用了喷涂方式。

到模组层面,首先电芯与电芯之间贴了一层黄色的绝缘膜,此外,还有个黑色的隔离垫。加上喷涂的蓝色绝缘材料,相邻的电芯之间,有3层间隔。

电芯上加贴黄色绝缘膜

在电池包层面,同样也有充分的绝缘设计。这方面,华晨宝马电池专家主要提及电池包当中诸多低压、高压线束、电子电器件、接插件的绝缘设计。从肉眼看,最主要的就是它们所用的线束的绝缘包皮和接插件包裹,都是很厚实的。

宝马电池包当中,线束和电子电器件的集成设计,也避免了诸多线束可能导致的短路、过热或者松动摩擦等隐患。

以电芯温度采样为例,宝马并没有对每一个电芯做温度采样,而是一个模组设置2个温度采样点和1个备用采样点,然后通过算法来计算各个电芯的温度。这种设计减少了密密麻麻的低压线。

第二个方面是热管理。

首先是冷却系统。电池的冷却系统负责保证电池包在合适的温度下工作。这套冷却系统是液冷系统。两列模组之间,布置了黑色管道,就是冷却液的管道。每一个模组下方,都有一块冷却板。冷却板内有冷却管布置,冷却液从一侧进入,绕板一周,再从另一侧出去,回到模组间的冷却管路,也就带走了冷却板上方模组的热量。

iX3采用了热泵系统,热泵与电池包热管理系统融合,能协同解决整车和电池包的热管理的需求。另外,和很多电动汽车完全封闭格栅不同,iX3看似完全封闭的双肾之下,其实留有进风口。双肾下有可变进气格栅,用于给它后面的水箱做风冷。而水箱最终也为电池包里的冷却液降温。

其次是热失控防护。一旦要是发生电芯热失控,系统也要做防护。在电池包层面,位于车辆后部的位置,设有4个防爆阀,可以在电池包发生事故时,释放压力。另外,电池包上盖是纤维强化复合防火材料,耐高温,可以防止电池包内的温度或者火焰向驾驶舱蔓延。

第三个方面是机械结构设计。iX3电池包密度154瓦时/千克,而电芯能量密度却高达243瓦时/千克,成组效率低得不像话。成组效率低的一个原因是,iX3的电池包不是单纯的电池包。

华晨宝马电池专家说,第五代电池包不再是底盘的附属品,而是已经承担了底盘的一部分架构。“比如说它的刚性。”

iX3的电池包,在前底盘护甲上用的是5系铝合金,在防侧撞的强化梁、防碰撞吸能侧边型材、增强箱体强度的横隔板、高强度底板、后底盘护甲和接插件保护板上,用的都是6系铝合金。6系铝合金的刚度很大,已经被广泛用于汽车部件。

iX3电池包大量采用6系铝合金

除了大量采用刚度大的铝合金,iX3的电池包还与车体结构化集成,形成坚固的笼体,无论是前后的碰撞还是侧向碰撞,都有受力传导或者加强防护的设计,避免电池包里的模组受损。

这种电池包与车身、底盘融合的设计,使得“车辆底盘更低,重心更低,动力性更好。” 华晨宝马电池专家说。

再仔细看iX3的电池包结构,留足了车辆碰撞时可能对电池包造成冲击的部分。比如在电池包的侧向,电池模组和电池包外壳体之间,还留有1拳的空间。一旦发生侧碰,侧边留有充分的吸能空间,不会让外力直接传导到电池模组。

除了这三方面,宝马还有智能软件实时监控电池状态,确保电池包功能安全。

从这些设计来看,宝马对811电池的特性有充分认识,在绝缘、热管理、结构和监控上层层设防,用其长,也避其短。

4

全面验证和严格生产

设计归设计,效果能否保证,还要用测试来验证。

华晨宝马电池专家介绍,从电芯到模组、电池包,再到整车级别,华晨宝马研发中心要做128次机械测试,994次软件功能测试。如电池包火烧、海水浸泡、碎石冲击、针刺热扩散、振动测试、跌落试验、撞击测试等。

这款从沈阳工厂生产的纯电动汽车,要销往全世界,因此也要符合全球标准。iX3不仅符合国标,也符合欧盟、ISO、IEC、UL等标准。

设计、检测都没问题,宝马还需保证量产供应的产品符合设计标准。

华晨宝马沈阳动力电池中心二期,能看到宝马多年汽车制造经验,再加上先进工艺应用带来的生产质量和安全性保证。

华晨宝马沈阳动力电池中心二期

按电池中心二期的生产流程来说,第一步,在进入生产线开始,宝马要先给电芯“洗澡”,用等离子和激光清洗,这样可以避免一些杂质混入模组或者系统中,引发短路等问题。

电芯等离子清洗流程

第二步,模组生产线,宝马实现了100%自动化生产,再辅以智能光学检查等先进的“工业4.0”技术,品质的可靠性和一致性当然比人工要高得多。

华晨宝马动力电池中心二期模组生产线

模组质量检测流程

第三步,电池包生产线,由专业动力电池技术人员将电池模组与连接件、控制单元以及冷却单元一起整合在铝制外壳中,组装为完整的动力电池包。电池包生产线上还集成了100%在线泄漏和高低压检测,以确保最高质量标准。

华晨宝马动力电池中心二期电池包生产线

经过这样采用先进工艺制造、严苛在线检验的生产流程后,电池包才会被组装到iX3车辆上,并送往全球各地的消费者。

“用同一颗电芯来做同一个事情,但并不代表最终的结果是一样的。” 华晨宝马电池专家说,“安全必须从电芯到模组到电池包,甚至整车,整套贯穿下来。”从电芯材料研究开始,到电池包的生产,宝马是全流程掌控电池品质和安全的。

“供应商负责电芯层面安全,我们负责模组层面、电池包层面的安全和整车层面的安全。这些加起来,才是我们安全体系的保障。” 华晨宝马电池专家总结说。

811电芯要用好,这个理念值得借鉴。(完)

来源:第一电动网

作者:电动汽车观察家

本文地址:https://www.d1ev.com/kol/127280

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。