二十年电驱动的研制,使国内电动汽车摆脱传统燃油车曾受到的发动机技术窘境,不但实现自给自足,在一些领域甚至比外资更有优势。这是自主在动力总成上迈出的一大步。

然而,我们还需面对一个事实:越深耕新能源汽车电驱动系统,越发现自主仍被“卡着脖子”,其中包括制造工艺和设备、零部件、基础材料等。

这些正是电驱动产品趋向同质化的竞争要点之一,所幸国内很多电驱动企业已经认识到这个问题,正在努力以各种不同的方式对整个产业链进行提升,实现在电机配套领域进行各个突破,最终在电驱动产品性能、成本的全面领先。

国内最早量产扁线电机的企业是谁?

新能源汽车经过十几年的发展,动力性、经济性、通用性、安全性是主机厂共性需求点。为了满足整车的要求,电驱动供应商需要开发高功率密度、高效率、高性价比、低噪音的电机电控,来满足不同应用场景下的电动汽车的实际需求。采用新型的材料、先进的绕组制造工艺、以及高效的冷却散热技术已成为提升功率密度以及效率的主要手段。不断提高材料利用率、驱动电机的设计精度、工艺制造水平、产品质量和降低成本成为驱动电机的主要发展方向。

因此国内外普遍认为下一代驱动电机技术会朝着扁线电机、平台化、集成化的方向发展。

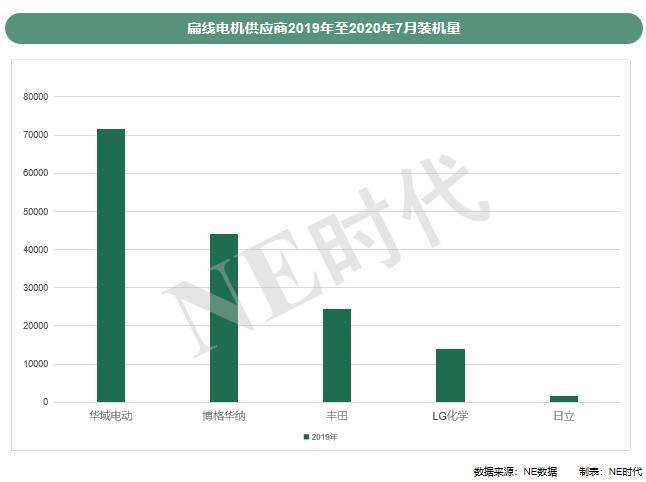

国外驱动电机较早应用了扁线电机技术,比如通用、丰田、宝马的电动汽车均搭载了扁线电机。国内近几年也延续了这个趋势,华域电动是国内第一家开发、批产扁线电机的厂家,松正电机、方正电机等也都将产品开发的重点放在扁线电机上。

华域汽车电动系统有限公司金闻路基地

一般而言,扁线电机被认可的一个很重要的原因就在于它的高槽满率。相同空间内,扁线电机可以比圆线电机多填充20%,达到90%以上。若是相同功率下,扁线电机的体积会更小,更紧凑即更高的功率密度。举个例子来说,相同体积或重量下,华域电动第三代扁线电机的功率是第一代圆线电机的三倍。

为此,NE时代对华域汽车电动系统有限公司做了个专访,探究一下华域电动开发扁线电机背后的故事。

华域汽车电动系统有限公司金石路基地

华域电动对NE时代透露,他们在2013年左右做了广泛的调研,对未来新能源汽车的发展趋势做了分析,研究了扁线电机的技术特点和运用场景,敏锐地察觉到,扁线电机将是未来新能源汽车驱动系统的发展方向,因此华域电动在2014年开始自主研发了扁线电机,在国内零基础的情况下,经过产品开发和工艺开发,在2017年在国内首次对扁线电机进行了批量生产,装配在上汽数款纯电动和混合动力新能源汽车上,同时这几年,华域电动不断对产品进行了升级,绕组技术已经从2层、4层走到了8层。最新发布的上汽ER6里搭载了华域电动8层扁线电机。

八层扁线电机

虽因高功率倾向扁线电机,但华域电动并非只供应大功率电机产品。为了给更多客户更加更适配的产品,华域电动今年对旗下电机做了一个平台化梳理。

从功率上看,华域电动开发出四款平台化电机。每个平台上会分出性能版、性价比版等分支,以此把成本做到极致或将性能做到极致。它通过调整电机整体的长度实现不同的功率,基本上覆盖70kW到200kW的功率范围,适用于A00级车至C级车。

华域电动希望,通过不同的电机分支和功率设定,能够满足客户90%以上车型的需求。每过一年左右的时间,会对产品进行技术升级,对效率、NVH和功率密度等核心指标进行提升,而且电机平台化,零部件通用化,一方面把开发周期缩短,开发效率提升,另一方面,客户用到的是技术先进程度和成熟程度平衡的产品。

而且就目前来看,它的生产规模是全球最大。至今,华域电动已经累计装机了20万台的扁线电机。

设计、制造工艺有优势

华域电动在扁线电机产品上实现了一个大突破,回顾当初,扁线电机是在国内是首创,没有成功的方案可以借鉴。为了实现这个突破,需要对设计和制造领域做全方位的开发,必须从产品设计到制造工艺都需要自主掌握,依靠无数个创新、突破积累,逐步打破了整个环节中的所有壁垒。至今华域电动已经被授权了扁线电机七十多项的专利。

工艺和制造技术也是限制扁线电机发展的关键因素,其中尤以绕组成型和焊接影响最大。华域电动在这两项核心环节上投入了大量的人力和物力,与材料供应商和设备供应商联合开发,共同克服了各种技术上的难关。

对于绕组成型,最容易导致导线的漆膜损伤,影响电机的绝缘可靠性。为解决这一技术难题,华域电动从绕组绝缘结构和设备成型工艺两方面出发,同供应商展开了深入的联合研发设计。

漆包扁线应能满足电机对绝缘等级、耐久老化、耐油以及机械加工性能的需求,但在扁线电机开发初期,国内还没有能够满足以上需求的扁铜线供应商。为推进扁线电机的开发,华域电动与扁线供应商密切合作,共同对漆膜结构进行设计和验证,在前期验证中所使用的铜线就超过十多吨,最终共同研制出能够满足汽车行业应用的漆包扁铜线产品。

此外,工艺成型对设备的自动化程度提出高要求,如线与线之间的距离紧密且均匀,生产节拍是符合批产要求。同样在扁线电机开发初期国内也没有能满足需求的设备供应商,而国外设备供应商又对国内技术封锁,在这一环境下,华域电动与设备供应商从设计之初就紧密配合,从线型设计、成型参数和检验方法等方面进行技术攻关,最终完成设备的设计和调试,确保了扁线电机的顺利研制。

华域电动表示,公司的团队在设计和制造工艺上非常强,这是公司的优势。

扁线电机生产线

关键设备及基础材料需本土产业链配合

华域电动对未来也有担忧。现在由于中国电机企业在磁钢开发以及成本有比较大的优势,外资企业电机看上去不像传统发动机有压倒性的优势。但是其实他们对电机的设备、工艺和材料方面占据技术制高点,特别是对技术的前瞻研究的投入很大,和材料、设备供应商的技术合作紧密度更高,积累了未来五年以上趋势所需要的技术,一旦整车客户有产品技术升级的要求,他们的优势就会很快凸显出来。

扁线电机采用的扁铜线需要强耐电晕、低针孔零针孔、高绝缘层机械强度、耐高温耐腐蚀、低摩擦系数、耐ATF油等。特别是未来电压等级上升到800V后,绝缘等级大幅度提高,这对绝缘纸、漆包线、绝缘漆等提出严苛要求。这已经不单单是电机技术,而是牵涉到上游材料供应商。但绝缘材料,甚至包覆绝缘漆膜的高端原材料全部来自国外。

“我们在成型工艺上不断突破来达到极限,但实际上材料突破进展很慢。国内没有一条线做系统的考虑,整个供应链的上游还是要靠国外。”华域电动对NE时代如此描述电驱动对外依存现状。

好在华域电动已经提早认识到了这个问题,经过调研,华域电动辨识出了扁线电机近百个技术点,与质量、成本、性能有关,并结合未来电机发展的趋势,找出其中的发展瓶颈,针对每个点制定了技术发展路线,包括自己开发、和设备供应商,和零部件供应商的合作策略,由点开始实现局部突破,带动整个产业链的提升。

华域电动认为,扁线电机更像是一个跨学科的系统工程,它需要中国的品牌在产业链层面成长起来。国家层面应直接补贴基础材料和关键装备项目,支持自主知识产权的研发,开发出等效替代方案,并且对前瞻技术做出储备。而且电机企业不能放弃国内的设备或材料供应商,需做到相互扶持,共同创新,缩小国内外的差距。同时华域电动也表态,愿意牵头承担起电机产业链整体提升的责任。

来源:第一电动网

作者:NE时代

本文地址:https://www.d1ev.com/kol/125842

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。