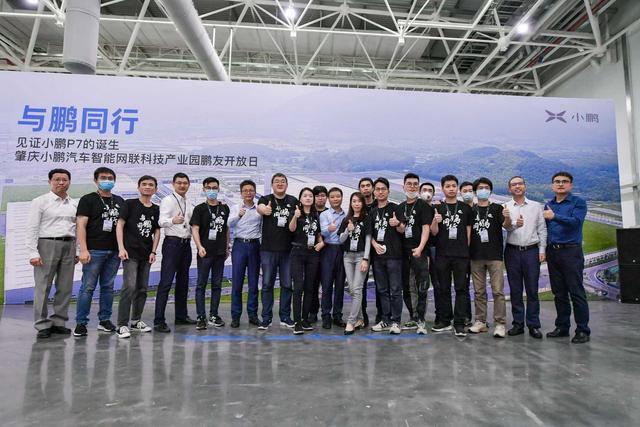

定位为超长续航智能轿跑的小鹏P7继4月27日网络正式开售、随后开启全国巡回上市活动以来,就不断成为“网红”话题车型。而在日前举行的“与鹏同行”开放日中,小鹏汽车董事长兼CEO何小鹏亲自担当“主播”,带领众多“鹏友”(小鹏车友)到访了小鹏P7的“出生地”——肇庆小鹏汽车智能网联科技产业园,这也是小鹏汽车自建工厂继5月19日生产资质落定后的首次公开亮相。

下面就让我们来看看这款直接挑战特斯拉国产Model 3的“后浪”靠不靠谱吧。

小鹏汽车肇庆工厂坐落于肇庆高新技术产业开发区,总体规划3000亩,2017年12月进行奠基仪式的时候,这里还是一片近千亩的鱼塘,2018年6月27日全面动工,2019年9月底竣工并试产。何小鹏坦言,整个建造过程“没有那件事是容易的”:由于地下检测到了溶洞,为了保证建筑安全,最初打地基的时候普遍在20米左右、有的地方甚至深达47米,“这完全是个技术活,不仅仅是为了现在的这些厂房,也考虑到了未来的建设需求。”

如今,曾经的鱼塘已经变成全面按照工业4.0标准打造的智能化汽车工厂,厂区共设有冲压、焊装、涂装、总装、Pack五大车间,具备不同平台4种车型柔性生产能力,共计设置264台智能工业机器人。

当然了,再先进的设备也离不开训练有素的技术人员,据介绍,小鹏汽车肇庆工厂目前配置了600余名高效且高素质的成员,78%来自主流主机厂,74%拥有超过5年工作经验,在工程师中超97%为本科及以上学历。

小鹏肇庆工厂的冲压车间采用了先进的数控液压拉伸垫、直线七轴搬运机器人、德国进口数控成型装备等设备建造了6600吨大型全自动冲压生产线。同时,冲压车间采用了零库存和直线物流的设计理念,高速机器人搬送系统,生产节拍可达到12件/分钟,在AGV机器人的配合下,冲压件成品会被快速自动传送至焊装车间,实现了全自动物流,生产速度达到12冲次/分钟,高于行业同类产线10%。

值得一提的是,小鹏P7采用了高强度笼式车体结构,所以在焊装环节中不能有任何一个焊点出现差错,这样才能保证车身强度、精度均达到主流合资品牌水平。为此,焊装车间共设置了210台ABB焊装机器人,主要应用于点焊、铆接、涂胶、弧焊、搬运抓取等工作,从而使一二级总成自动化率达了100%。

车辆的车漆就像是人的衣服,涂装工艺的高低,直接决定了用户对它的第一印象,更重要的是,均匀的涂层还是车身最好的铠甲。小鹏肇庆工厂的涂装车间采用业界先进的薄膜前处理阴极电泳工艺,薄膜前处理不含磷,用液态阻尼垫工艺替代传统沥青基阻尼板,产渣量降低94%,节能约25%。电泳漆采用了先进的高泳透力油漆材料,车身电泳膜厚达到了较高水平。面漆采用了水B1B2+2K清漆双层喷涂工艺(水性漆工艺),实现全过程机器人喷涂,让车身材料更加绿色环保,同时也保障了工人的健康与安全。

小鹏汽车的总装车间中,采用全数字化系统,实现关键拧紧力矩、液体加注防错,确保装配力矩合格率100%,且100%可追溯;不仅如此,还设置了多个独立的检测车间,设置了3种全项目检测线,包括传统标定、ADAS及高压安规检测,确保交付的汽车符合相关标准。除了常规整车检查流程,全车搭载31个自动驾驶传感器的小鹏P7,还会进行业内领先的自动驾驶标定,以确保软硬件相互匹配。

在新创造车企业中,小鹏汽车还自建了PACK车间,关键工序全面自动化,每一块电池均需经过198项下线检测、89项电性能的严苛检查,确保质量一致性。

与此同时,小鹏肇庆生产基地内还建有覆盖18种测试路面以及NVH、操控制动舒适性、密封性、自动泊车系统等多种功能测试的动态测试跑道。在这里,此前已完成数百台小鹏P7工程试制车的生产及SOP阶段的小批量试产,迅速跑通并验证整个生产和检测流程。

《电动大咖》了解到,目前小鹏肇庆工厂的生产节奏已能达到约50台/天,按照既定计划,小鹏P7于2020年第二季度在肇庆工厂开始量产,并将在6月底正式开启对外交付。

有意思的是,何小鹏还欢迎大家多提意见、多吐槽,这样产品才能进步,他表示:“我们将来还要继续努力,要代表全世界的先进造车水平!”

来源:第一电动网

作者:电动大咖·新能源汽车

本文地址:https://www.d1ev.com/kol/118077

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

欢迎加入第一电动网大牛说作者,注册会员登录后即可在线投稿,请在会员资料留下QQ、手机、邮箱等联系方式,便于我们在第一时间与您沟通稿件,如有问题请发送邮件至 content@d1ev.com。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。