针对纯电动汽车续驶里程短的问题,通过分析碳纤维复合材料的性能特点,提出了在纯电动汽车上采用碳纤维复合材料车身来实现汽车轻量化以提高其续驶里程的观点。计算分析了应用碳纤维材料替代传统材料的实际效果,探讨了未来碳纤维材料应用中可能遇到的问题和解决的办法。

引言

在纯电动汽车方面,目前制约其发展的瓶颈仍然是动力电池技术,增程式电动汽车只是解决这一问题的一种应急办法。在动力电池技术没有重大突破之前,需要探索更多的解决办法。本文将探讨使电动汽车车身轻量化,将减少的重量用于增加蓄电池数量来增加续驶里程的可行性。

1、碳纤维复合材料特性

汽车车身的轻量化主要从车身结构设计和材料的选择与替代两个方面着手。目前车身结构轻量化设计技术已经相当成熟,对增加纯电动汽车续驶里程而言,车身结构优化的空间很小。在材料轻量化方面,目前仍以高强度钢、镁、铝和塑料作为主要汽车材料组合,其中尤其以碳纤维最为出色,其优越性几乎可以完全替代钢材料。碳纤维复合材料是以各种树脂、碳、金属、陶瓷为基体材料的塑料,其根据基体材料可分为树脂基复合材料、陶瓷基复合材料(CMC)和金属基复合材料(MMC)。其中以树脂和金属为基体的复合材料在车身上的应用较为成熟,具有应用于车身制造的诸多优势。

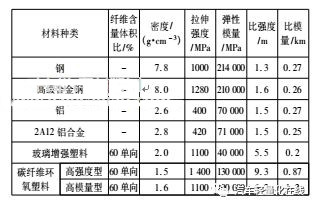

(1) 具有较高的强度。碳纤维复合材料具有目前常用材料中最高的比模量和比强度,见表1。用其制成与高强度钢具有同等强度和刚度的构件时,重量可减轻70%左右。

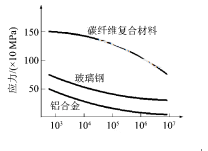

(2) 具有良好的抗疲劳性。碳纤维复合材料的抗疲劳性能极佳。由于在疲劳载荷作用下的断裂是材料内部裂纹扩展的结果,碳纤维复合材料中碳纤维与基体间的界面能有效阻止疲劳裂纹扩展,而外加载荷由增强纤维承担,因而疲劳强度极限比金属材料和其他非金属材料高很多。图1是3种材料疲劳强度的比较。

表1 碳纤维—环氧增强塑料与几种材料特性的比较

图1 3种材料的疲劳强度

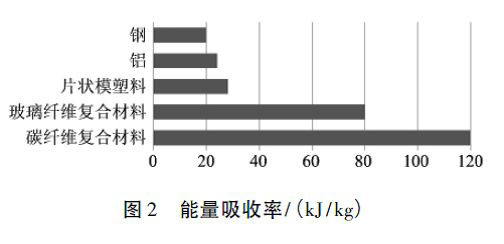

(3) 碰撞吸能性好。碳纤维复合材料是汽车金属材料最理想的替代材料,在碰撞中对能量的吸收率是铝和钢的4~5倍,减轻车身质量的同时还能保证不损失强度或刚度,保持防撞性能,极大地降低了轻量化带来的汽车安全系数降低的风险。图2是碳纤维复合材料和其他材料碰撞中对能量吸收率的对比。

(4) 制造工艺性好。碳纤维复合材料的工艺性和可设计性好,通过调整CFRP材料的形状、排布、含量,可满足构件的强度、刚度等性能要求,能用模具制造的构件可一次成型,减少紧固件和接头数目,可以大大提高材料利用率。

2、车身轻量化对续驶里程的影响

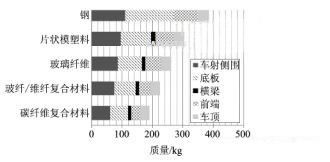

目前汽车车身重量的3/4是钢材,轻量化空间很大。英国材料系统实验室(MSL)曾就各种材料对车身轻量化效果及其生产成本进行过研究,结果表明,碳纤维增强复合材料车身质量仅172kg,而钢制车身为367.9kg,碳纤维增强复合材料轻量化效果达53%以上。碳纤维复合材料和其他材料车身质量对比如图3

图3各种车身材料质量对比

由于纯电动汽车受安装的动力电池的容量限制,其一次充电后的续驶里程过短,成为影响纯电动汽车推广使用的一个重要因素。如果用碳纤维复合材料来制造车身,将车身减轻的质量用于增加电池数量,在保持整车质量不变的情况下,可以大大提高续驶里程。当蓄电池组总能量为EB时,纯电动汽车在匀速行驶时的续驶里程S为

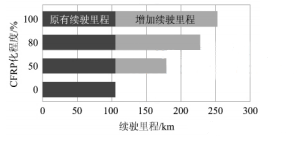

式中,ηT为传动系统机械效率;ηmc为电机及控制器效率;ηDOD为蓄电池的放电深度(实际使用中,为了保护电池防止其完全放电受损,保证电池的寿命,一般要求ηDOD≤75%);ηq为蓄电池的平均放电效率;F为匀速行驶的行驶阻力。由式(1)可以看出,在保证整车质量不变的情况下,汽车匀速行驶的行驶阻力也不变,续驶里程与车载电池能量成正比。下面以长安奔奔Love纯电动汽车为例予以说明。该车整备质量1310kg,额定容量60Ah,工作电压320V,续驶里程(匀速30km/h)105km。车身质量按30%计算,约450kg,以增加的电池质量来替代碳纤维复合材料减轻的车身质量,可以计算出用CFRP轻量化后电动汽车增加的续驶里程以及最终的续驶里程,如图4所示。

图4 CFRP化程度与续驶里程

由此可见,应用碳纤维复合材料可以极大地实现电动汽车轻量化来平衡电池组的重量,增加纯电动汽车的续驶里程。当然,蓄电池组的安装需要合适的空间,在不减小乘用空间的基础上,合理控制碳纤维复合材料轻量化程度,可增加蓄电池组容量,既保证一定的续驶里程,同时也避免过分CFRP化带来的的高成本问题。

3、碳纤维复合材料车身大规模应用的前景

制约碳纤维复合材料大范围应用的主要因素在于它的生产和加工技术还不够成熟,应用和研发成本较高,相关部门缺乏一定的长远发展规划。以上世纪90年代的镁合金为例,由于其价格和技术瓶颈因素在当时仅作为一种潜在的汽车用材料,而如今大规模开发和应用使得镁合金供大于求的情况出现之时,我国汽车行业却没有前瞻性地进行研发和应用,导致远远落后于国外汽车用料水平,生产和应用的不对称同时制约着两个行业的发展。如今碳纤维复合材料也面临同样的处境。对此,要了解这样一个事实:碳纤维复合材料如今已呈现供不应求之势,其绝对优越性迫使生产厂家不得不从长远角度加以考虑。为此,必须加快进军这一领域,制定相应的材料研发规划,着手碳纤维材料在电动汽车上的应用开发,以推动纯电动汽车的市场化。

电动汽车,尤其是纯电动汽车,对整车轻量化的迫切性比传统内燃机汽车更强烈。整车轻量化可以车身轻量化为突破口。迄今为止的研究表明,碳纤维复合材料是最理想的车身轻量化材料。将碳纤维车身用在纯电动汽车上,可以在一定程度上抵消目前动力蓄电池比能量不够的问题。现在的问题是如何来实现这一技术方案。我们认为,电动汽车制造企业应与碳纤维复合材料的生产企业组成统一的产品创新联盟,共同承担技术研发成本与市场风险,形成利益共同体。我们有充分的理由相信,随着碳纤维复合材料工艺及应用的日趋成熟,生产成本会随之降低。届时,碳纤维复合材料的摊牌效应便会显而易见,电动汽车的轻量化时代便不再遥远。

4、结语

21世纪以来,汽车用材料不断向轻量化、复合材料化发展。碳纤维复合材料不仅可以实现车身的轻量化,提高资源利用率,而且可以极大地改善纯电动汽车由于电池瓶颈造成的在实用化道路上步履维艰的现状,加快纯电动汽车走向实用化的步伐。碳纤维车身在纯电动汽车上的应用,也将有力地促进碳纤维复合材料制造和应用技术的不断完善,为电动汽车的发展铺就更广阔的道路。

来源:盖世汽车

本文地址:https://www.d1ev.com/news/shichang/63647

以上内容转载自盖世汽车,目的在于传播更多信息,如有侵仅请联系admin#d1ev.com(#替换成@)删除,转载内容并不代表第一电动网(www.d1ev.com)立场。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。