为了生产第一款面向大众市场的电动汽车,这家汽车制造商建立了多条装配线,并正生产过程中调整其生产流程。

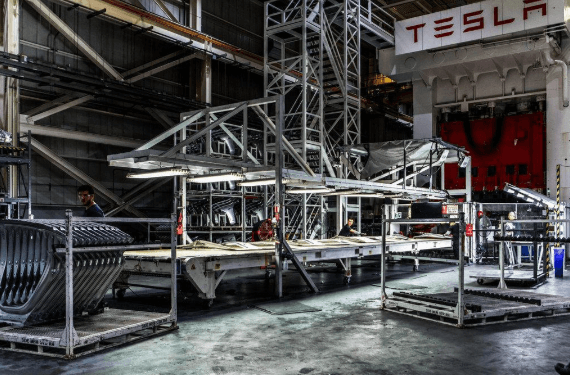

加州弗里蒙特市——特斯拉庞大的电动汽车工厂的北侧,一个不寻常的“建筑”在过去几周中逐步成形:这是一个帐篷,大约50英尺高,几百英尺长,紧绷的灰色帆布膜由铝柱支撑。

搭建这一帐篷的目的同它本身的快速建造一样显而易见。这一特斯拉的半永久性建筑中容纳了其第三条装配线——目的为了加速Model 3的生产而进行的孤注一掷的努力的一部分。特斯拉首席执行官埃隆•马斯克(Elon Musk)此前表示,Model 3对公司的财务健康和前景至关重要。

就在两年前,马斯克还将2018年视为一个突破性的时刻。特斯拉已经通过高端产品——Model S豪华轿车和Model X运动型多用途车——确立了该品牌的声望,并将开始大量生产更实惠的Model 3轿车。如果采用快速、高科技的装配工艺,该公司的销量将猛增五倍以上,达到每年50万辆。

然而现实却同预期大相径庭。特斯拉在电池组和汽车的大规模生产方面均遇到了麻烦。特斯拉去年夏天开始组装Model 3,但在生产开始近3个月后,仅有260量Model 3顺利下线。马斯克说,该公司面临着一段长期的“生产地狱”。他原本希望Model 3的产能可以在12月前达到每月2万辆,但在2017年的最后3个月中特斯拉总计只完成了2425辆Model 3的交付。

从那时起,特斯拉就开始争分夺秒地寻找并解决装配过程中遇到的各种问题。主要是抛弃一些被证明不适合某些任务的复杂的机器人,并雇佣了数百名工人来代替它们。在工厂里,为了实现马斯克先生宏大目标,员工们正在倾尽全力同时间赛跑。但如果这场赌博成功,那将是特斯拉迈向其野心的重要一步:不仅要成为一家面向大众市场的汽车制造商,而且要彻底颠覆汽车的生产方式。

“我们相信快速进化,”马斯克在接受采访时说。“这就像是,找到一条路或者开辟一条路。如果传统思维使你的任务看上去不可能完成,那么就必须用突破的传统思维来思考问题。“

的确,马斯克正在尝试做一些前人从未做过的事情。通用汽车、日产、宝马、福特等公司都曾生产过电动汽车,但它们一直无法将成本压缩到客户既能负担得起,同时公司又能盈利的水平。相比之下,马斯克已经向投资者和客户承诺,特斯拉将能够大批量生产Model 3,售价最低仅为3.5万美元,并获得巨额利润。

马斯克认为一旦Model 3的生产步入正轨,特斯拉就可以着眼于生产更多类型的电动汽车,包括皮卡、半拖车卡车、面向家庭用户的车型Model Y。马斯克在众多公开场合都提及公司的使命:引领零排放出行的革命并以此改变世界。

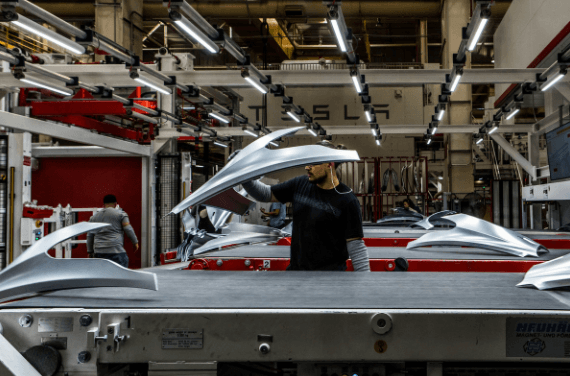

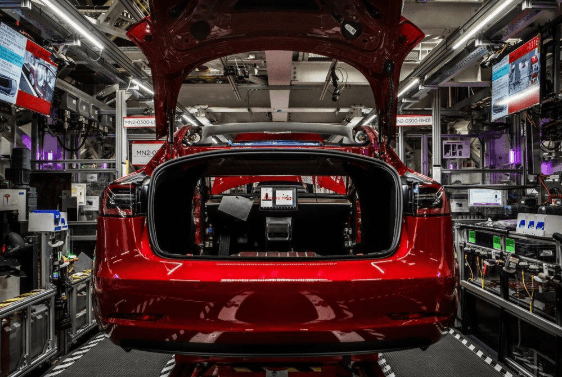

最近一次对特斯拉位于弗里蒙特工厂为其一天的考察向我们揭示了特斯拉如何试图在Model 3装配线上打破那些汽车制造的行业惯例。他们寻找各种方法以缩短机器人焊接零部件所花费时间。他们甚至还自己生产座椅,即使行业内的绝大多数汽车公司都从专业供应商那里采购这类部件。特斯拉在采取上述行动的同时,也在试图根除生产过程中的各种瓶颈和障碍。

例如,在最后的总装区域,特斯拉最初使用机器人来安装Model 3的座椅。但是,在拧紧座椅的固定螺栓和连接座椅的供电线方面,这些机械动作缓慢且没有很好的一致性。特斯拉的工作人员说,大约一个月前,他们对工作台进行了改造,用机器人将座椅挪到合适的位置,然后让装配工们负责螺栓的紧固和供电线路的连接。

马斯克在工厂没有办公室,但特斯拉说,他一直睡在那里——某个职员办公室的地板上,或者在沙发上——并努力简化Model 3的生产流程。本周四凌晨3点,特斯拉让他接受电话采访的时候,他说,他正试图修复Model 3喷漆房的故障。采访过程中,他解释说:“搭载待喷漆的车体的载具从油漆间出来的速度有点太快,导致传感器无法识别它。即使一切正常,它也会触发传感器导致生产中断。”

特斯拉的工程师们当时正试图对传感器进行重新编程,使其能够以更快的速度运行。他继续说到,”我们的人正站在那里按确定按钮来让生产重启。”

急于提升产能的诉求给特斯拉带来了压力。公司的几名高管已经离职,其中一些人此前从事制造业。尽管投资人的乐观情绪一直很高——特斯拉的市值目前与通用汽车并驾齐驱,是最有价值的美国汽车公司之一——但它的债券评级己经是垃圾级。与此同时,Model 3销售收入的推迟到账使得分析师们担心特斯拉将很快耗尽手头的现有的资金并且不得不在今年晚些再一次对外融资。

Sanford C. Bernstein & Company的分析师托Toni Sacconaghi最近在与客户的电话会议上说:“在某个时候,投资者会说,‘如果你没有一个可行的经营模式,我们就不会继续给你提供资金。’”

自动化的危机

作为一名功成名就,名利双收的硅谷企业家——包括其早年参与在线支付服务PayPal项目获得的9位数收入——马斯克坚信技术加愿景可以征服新领域,无论是太空探索(他的SpaceX公司)还是日常交通。用电池替换油箱只是一个开始。基于21世纪先进的自动化技术,他决心重新构建它们的生产方式。

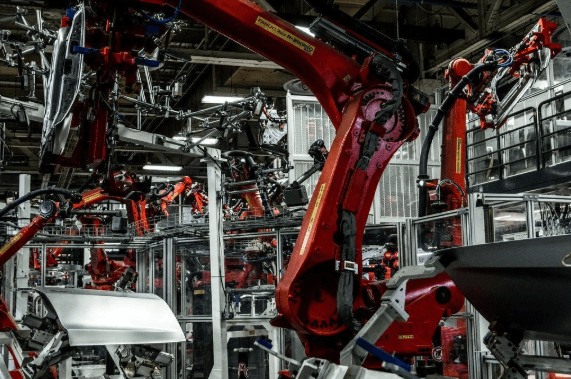

成熟的汽车公司通过装配工人建立和掌握生产过程,然后找到方法利用机器接管一部分工作。 特斯拉则恰恰相反。 它先设计了一条拥有超过一千台机器人和其他装配机器,高度自动化的生产线。

咨询公司Oliver Wyman的合伙人Ron Harbour指出,在他对全球汽车厂进行评估的年度调查中,排名靠前的车厂仍然使用大量装配工人,自动化程度最高的车厂则在这份调查中垫底。

在某些情况下,特斯拉在自动化上的赌注得到了回报。在一条生产Model S和Model X的装配线上,将电池组和电动机装配到车身的工作区有14个工作台和17名装配工人。该公司的底盘工程总监Lars Moravy表示,在Model 3的装配线上,同样工序的工作区仅有5个工作台并且整个过程不需要任何装配工人的参与。

但对于其他任务,对于机器人的依赖被证明是令人头痛的。Moravy先生说,在几个月的时间里,特斯拉的工程师们一直在努力试图让一个机器人能够准确地引导螺栓穿过一个孔,以固定后刹车的一部分组件。他们最终找到了一个极其简单的解决方案:采用尖头螺栓来代替通常使用的平头螺栓,这样即使机器人出现了哪怕1毫米的精度偏差,螺栓也能够通过其锥形尖头被导入那个孔。

某种意义上,特斯拉将其生产线视为那些未经测试的工艺流程的实验室。最近几周,公司高管们得出结论,他们可以生产出比使用过去工艺流程更少焊接点的Model 3车身。这款车型仍然有大约5000个焊接点,但工程师们得出的结论是,大约300左右的焊接点是不必要的,并对机器人进行了重新编程,使它们在钢质车身的组装过程中省略这些焊接点。

“在汽车已经上市的情况下,这样做是非同寻常的,”经验丰富,并且走访过全球各大车厂的制造业专家Harbour先生说。“通常你只会在原型阶段做出这样的改变。”

特斯拉车身工程主管Charles Mwangi表示,为了将现有技术推向极限,特斯拉有时会把机器人挪出生产线,在超过供应商规定的速度下测试这些机器人是否仍然正常工作。

“我们通过这样的极限测试损坏它们并在这一过程中找到它们真正的上限。”Mwangi说,“这个想法的目的在是在不花费资金购买更多新设备的情况下寻找加速生产的方法。在未来,与其通过增加更多的设备来增加产量,我们只要让现有的设备运行得更快就行了。”

尽管产品正在下线,但特斯拉仍有在生产线上进行测试和改进的意愿,这或许是它打破汽车行业传统智慧的最重要方式。丰田、本田和通用汽车等汽车制造商设计的生产线可以以每分钟1辆左右的速度生产汽车或卡车。然而一旦开始量产,基本的装配流程也就被确定了了。即便他们需要提高质量或改善工人安全,通常也只是每隔几年在淘汰旧车型并引入新车型之前,才会对装配线进行重大调整或引入新技术。

“汽车生产过程中,稳定的工艺流程是质量的首要保证,”Harbour先生说。“只有找到稳定且奏效的工艺流程之后,你才可以回去继续进行改进。”

相比之下,特斯拉则实在生产过充中不断地调整其生产线,而那顶巨型帐篷就是这种行事方式的一个鲜明例证。

帐篷之下,特斯拉匆忙建立了第三条Model 3的生产线。与其他两条产线一样,它负责在内饰和其他收尾的修饰到位时完成车辆最后的总装。(我们在特斯拉工厂的参观没有包含这顶帐篷内部的区域。)

在汽车行业,增加一条新的装配线,即使是暂时的,也是一种罕见而危险的举措。一条仓促上马未经测试的生产线或许无法兑现特斯拉承诺的产品质量。

工厂厂房里现有的两条装配线正在运转并承担了一部分的装配工作,但事实证明,它们给特斯拉带来了不少麻烦,而且比马斯克先生所期望的要慢。部分原因是特斯拉试图使用机器人来完成更适合装配工人的任务。

特斯拉工程高管承认,该公司高估了自己生产汽车的速度,并设计了一个被证明过于复杂的生产系统——马斯克就这个问题在今年6月的股东大会上大倒苦水。

“我们犯的最大的错误之一,就是试图将那些对人来说非常容易,但对机器人来说却非常难的事情自动化。”他说道,”当你看到这个场景的的时候,它看起来超级愚蠢。天哪!我们当时为什么要这么做?”

大多数汽车制造商利用一条生产线,制造两至三种,有时甚至是四种不同的车型。因为使用第二种生产线会迫使他们对设备和工具进行重复投资,这会侵蚀他们的利润率。

“在现有厂房之外设立第三条装配线?我不曾听到过这样的事情,从来没有,”Harbour先生说。

马斯克称,帐篷设立的这条生产线资本成本很低,因为特斯拉使用的是公司已经拥有的设备。他在推特上称之为“堆放在仓库里的废料”。

“新的装配线所做的一同其他两条装配线一模一样,但装配工人需求更少,因而劳动力成本更低,运行时间也更长。”马斯克还说道,“我们在这条装配线的车辆单位成本比其他两条更低,并且获得了更高的初始质量。”

随着特斯拉加速生产,上述情况是否属实将在几个月后揭晓,如果该公司像马斯克承诺的那样实现盈利的话。

持续的制造和交付压力

多年以来,弗里蒙特工厂一直属于丰田和通用的合资企业,新联合汽车制造公司(New United Motor Manufacturing Inc.)。通用汽车申请破产之后,这家工厂于2010年关闭,并被特斯拉收购。

如今,这座占地400万平方英尺、坐落在一条繁忙的高速公路旁的工厂繁忙异常。运送货物前来的货车和搭载刚下线新车离开的牵引拖车络绎不绝。每天下午,穿着黑色裤子、一条腿上印有白色特斯拉标志的工人们都会从工厂中鱼贯而出,涌入位于市郊海湾边拥挤的停车场。

工人们感受到了提升产量的压力。 在远离工厂进行的采访中,有几名工人表示他们近期每天工作10到12个小时,有时候每周工作6天。 他们报告说,生产线工人的流动率很高,而且有时生产主管在延长轮班期间也会加入装配工作。

已经在特斯拉工作5年的资深员工Jose Moran在过去10个月里一直担任Model 3质量团队的负责人,他表示已经让特斯拉十分费力的生产需求还在不断累积。"'我们不断被问及‘特斯拉目前已经生产了多少辆车了?’,这样的生产压力一直存在,尤其是Model 3”他说,“这有时会让人绝望,尤其是现在”。

工人们觉得挑战之一是新员工的迅速涌入。该公司计划每周雇佣约400名员工,以帮助加速Model 3的生产。在特斯拉5月初发布最新财报之后,马斯克说,他希望最终能实现每天三班倒,也就是让生产线24小时不停运转。

“和我交谈的每一个人都只在这里待了两个星期或者一个月,而且这些人不会呆上很久,”在特斯拉工作了四年的Model X车身修理技术员Jonathan Galescu说到。

制造专家Harbour先生说,汽车制造商通常会给新工人几周的培训,然后再让他们投入生产工作。引进大量的新工人可能会影响质量,因为他们可能不能很好地完成工作,或者在问题出现时无法及时发现。

初到弗里蒙特工厂的新工人们要接受三天的培训,然后才能在生产线上工作。这包括一天安全生产的电脑虚拟培训,以及一天他们将被分配到的工作区域的相关指导。

弗里蒙特工厂的工人安全问题已经受到调查,因为此前一家非营利新闻机构——调查报告中心(Center for Investigative Reporting)罗列出了特斯拉工厂工人遭受的一工伤事件。加州职业安全监管机构正在调查最近发生的一起事故,该事故导致一名工人因下巴骨折住院。

现年33岁的Michael Catura是一名电池装配线工人,他在特斯拉工作了4年。他说,他的手、肩膀和肘部都受了伤,因为公司有时会在工厂内让不同区域的工人进行轮岗。

“我们需要确保人们接受过彻底的培训,”他指出,“而不仅仅是得到非常单一而基本的培训。”

Moran,Galescu和Catura先生都参与了美国汽车工人联合会(United Automobile Workers)的组织工作。而这一组织则遭到马斯克先生的痛斥。

在被问及特斯拉工厂的的工作强度和安全性问题时,一位公司发言人表示:“我们非常关心员工的福祉。“她说,去年特斯拉努力使受伤率降低了25%,“随着时间的推移,情况还在进一步改善。”

“惊人的数字”

马斯克在6月初称,特斯拉每周已经能够生产3500辆Model 3轿车,并承诺在6月底前达成每周5000辆的生产目标。在周四的采访中,他非常有信心地表示公司正在接近这一目标,他过去曾说这是让特斯拉实现盈利所需要的生产速度。

特斯拉之前已经在Model 3的组装过程上花费了大量的资金,而如今的改动意味着花费数亿美元购买的机器设备可能会被丢弃。马斯克事实上在新一期财报发布之后承认了一点,他说他不指望Model 3的毛利率可以在明年初之前达到25%,这笔之前的预测要推迟6到9个月。

Sanford C. Bernstein的分析师Max Warburton估计,特斯拉花了大约20亿美元来建立这条新的Model 3生产线。 “这远远超过我们所看到的任何其他汽车公司在新产能上的花费,”他评论道,“在现有工厂的基础上花费20亿来新增一条生产线实在是个惊人的数字。”

目前,特斯拉的大部分收入来自于定价7万美元以上的Model S和Model X。两者在全球范围内的销量合计为每年10万辆,它们的销售额并不足以抵消特斯拉在内华达州建造巨型电池工厂、开发新车型和半挂车以及为其汽车工厂提供装备所花费的数十亿美元。

这意味着,该公司的未来取决于特斯拉为生产Model 3而设立的装配线,是否能够技术、顺利运转起来。

来源:36kr

本文地址:https://www.d1ev.com/news/qiye/71797

以上内容转载自36kr,目的在于传播更多信息,如有侵仅请联系admin#d1ev.com(#替换成@)删除,转载内容并不代表第一电动网(www.d1ev.com)立场。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。