电动化趋势下,汽车半导体的搭载量提升了一倍,而智能化会促使这一数量呈现指数级增长的状态,这其中,相较于传感器和MCU,功率半导体的占比有更明显的提升:从21%提升至55%。

因此,发展车规级功率半导体的全国产化方案,打破技术垄断无疑已成为迫切需求。

2022年12月7-8日,由盖世汽车主办的2022第三届汽车电驱动及关键技术大会上,纳芯微电子技术市场经理方舟透露,纳芯微电子的第三代驱动产品将适配800V平台,支持碳化硅的多管并联,实现200-300kW的峰值功率。

方 舟 | 纳芯微电子技术市场经理

纳芯微电子简介

纳芯微是高性能高可靠性模拟及混合信号芯片设计公司,自2013年成立以来,公司聚焦信号感知、系统互联、功率驱动三大方向,提供传感器、信号链、隔离、接口、功率驱动、电源管理等丰富的半导体产品及解决方案,并被广泛应用于汽车、工业控制、信息通讯及消费电子领域。现有员工中超过50%为研发人员,主要是芯片设计、封装测试等领域的人才,我们是国内的第一家做车规级数字隔离产品的公司,目前我们的隔离方案获得了很多车厂OEM的认可。

2015年,我们公司发布了首款压力传感器,信号调理ASIC;2016年,我们发布了首款车规级芯片,成功通过了AEC-Q100的车规级认证,并且进入了车厂体系,早在2018年,我们的车规级芯片就实现了批量装车。

2019-2022年,纳芯微的产品在汽车市场的应用快速铺开,特别是在新能源汽车三电领域。这一成就的主要原因在于:2017年,纳芯微电子开发了首款数字隔离器,为之后的其他产品奠定了良好的技术基础,成功打破了头部企业对隔离器这一品类的垄断状态,实现了供应链、封装国产化,性能上可以和国际品牌媲美。

2020-2021年,我们陆续推出隔离驱动和隔离放大器,全品类车规级隔离产品量产,并量产了首款霍尔电流传感器。2019-2020年实际上是一个汽车的“缺货”年,一方面这背后有很多产能错配的因素。另一方面,新能源车的发展也带动了车用半导体器件在汽车应用数量的快速增长。

这种错配会给半导体行业的发展带来什么?首先,我们需要分析错配和汽车半导体数量快速增加的原因。

相较传统燃油车,电动车在半导体芯片上的使用数量实现了2倍以上的增长,而智能车所需的半导体将是燃油车的8-10倍,这一需求量的背后是半导体结构和工艺要求的变化。

从整个工艺看,和传统燃油车相比,功率半导体在整车的占比从原本的21%提升至55%,但是要注意的是,市场对于芯片工艺的需求是不同的,比如14-17nm的制程,再比如对单片集成工艺BCD的需求,这背后就会产生资源的错配,这是2019-2020年出现缺芯潮的重要原因。

纳芯微电子的隔离核心技术

针对电驱和新能源总成,我们公司有四大类产品,分别是传感器类、信号链、隔离与接口、电源与驱动。在未来,我们会进一步加大在电驱上的应用,开发出专门针对第三代半导体和高性能高功率IGBT的整体驱动解决方案,这是我们公司针对新能源总成的四大类产品类型,这些产品背后的技术基础源自于我们2017年自研的隔离技术。

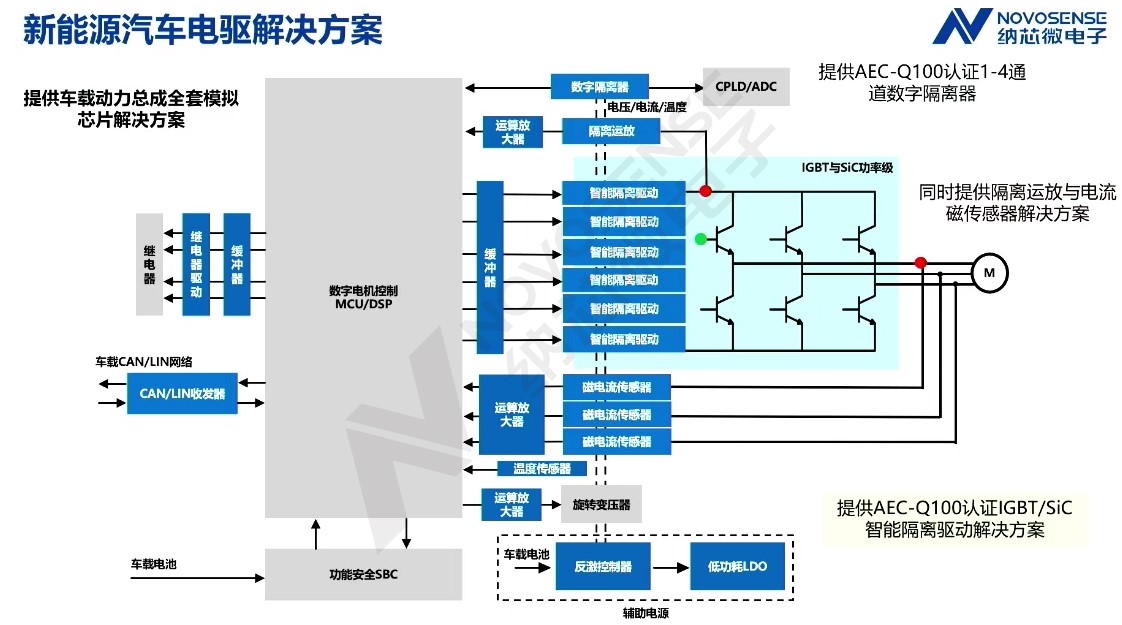

说到隔离技术,先看一下电驱平台里会用到的半导体方案。

我们公司已经开发出了可以囊括所有电驱的全套高性能模拟芯片解决方案,我们也是国内的第一家能够提供车规级的全站解决方案的公司,特别是基于隔离方案的隔离驱动、电流采样和隔离采样,这是我们公司这一块非常重要的三款产品。

从根源技术上讲,在隔离品类都是基于相同的电容型隔离技术,接下来从原理上解释这一隔离技术。

图片来源: 纳芯微电子

从左边图可以看到,我们所有隔离产品在结构内部都是一个多级隔离带的解决方案,在原副边用CMOS工艺,用CMOS BCD去开发一定的调理和解调电路。

隔离带的两端用二氧化硅层,厚度大概是30微米,形成电容。由于电容天生就是隔直通交,所以需要信号去传输电容的时候,我们就会在发射端做一个调理电路,使用OOK的调制方式将电信号传输到负端。

在后面同样会做一个二氧化硅层,也是形成了一个电容层,在我们的规格书上可以看到两端电容的容值,可以通过信号传输将高低电屏信号从原边传输到副边。

使用两层电容的好处是:任意原边或副边出现短路,这一短路的高压信号可以单独地从副边传输到原边,对人体和通信低压域不会造成任何损坏。

以上实现隔离带的原理,接下来谈谈技术指标。一是隔离层介质,我们会选择二氧化硅,二氧化硅的耐压范围最高可达500伏每微米,而我们的单电容隔离层厚度是30微米,完全可以承受1000伏以上的电压。

终端客户经常会问到芯片到底能承受多少的工作电压?这就需要引入一个特定的指标参数:输入和输出的可重复性工作电压,在出厂时,我们都会去测试所有芯片的隔离耐压标准。

另外一个值得一提的参数就是共膜瞬态电压,考察干扰是否会带给芯片影响,下图这些指标都是数字隔离器的非常重要的衡量参数。

除了这些参数,另外一个问题就是:如何保证量产产品隔离带是否能够满足这些基本参数指标?

实际上,行业内有一个德国VDE 0884-11的认证指标,这一测试中有提到基于行业安全规范的TDDB数据分析。

值得强调的是,一旦一款通过了TDBB测试,这意味着这一芯片的生命周期失效率小于1个PPM,如果芯片规格数写的是1000伏隔离电压,这一测试可以保证这颗芯片在37.5年持续承受高压的情况下,将失效率控制在百万分之一。

目前,我们的所有隔离芯片都可以提供VDE认证证书,是目前所有国产车规产品里面第一家,也是唯一一家拿到VDE证书的公司。

图片来源: 纳芯微电子

纳芯微电子的驱动技术

以上介绍的主要是产品背后的核心隔离技术,回归到产品本身,第二个非常重要的底层技术就是驱动。

目前,我们有两代隔离驱动产品,第一代是简单型隔离驱动,分为单管和双管,终端功率器件可以是IGBT和SiC,同时兼容电压型输入和电流型输入,也就是兼容传统光耦的驱动方案。

为了支持在数字电源和OBC领域里的高频开关,我们将芯片输入输出的延迟、不同通道间的匹配都控制在100纳秒以下,可以支持100-200K赫兹斩波频率。峰值电流达到做到4-5A,支持到11千瓦到几十千瓦级别的产品。

2021年,我们推出了ISO Smart Driver第二代,将峰值驱动电流提升到10A,并且这颗产品同时支持IGBT模块和碳化硅模块,可以让终端Tier 1将芯片应用到更广泛的场景中去。未来,我们正在开发第三代产品,会支持800伏的高压平台,支持碳化硅的多管并联,可以支持更大的电驱功率,峰值功率达到200-300kW。

在保护功能上,我们的第二代产品就已经将过饱软关断等保护集成在芯片内部,对下一代产品的功能安全有非常大的帮助。

纳芯微电子电流采样的相关产品

电流采样产品也非常重要。如果从整个系统去看,电驱里面会包含母线电压的过压保护和监控,实际上要使用磁传感器的方式检测电流。目前我们是能够同时提供隔离运放的采样方式和磁电流采样方式的唯一一家国内供应商。

在磁电路检测这块,我们提供两种方案,目前国内使用最多的还是用磁环方式:中间通过Busbar将电流导通到电机上,会加一个磁环,把所有磁场锁定在上面,通过对磁环上磁场的变化监测,去实现对电流的监测。另一个方案是:直接在Busbar上进行挖槽,做一个平面的磁场实现电流监测的。

采样这部分也是提供两代产品,第一代产品主要包含隔离型电压和隔离型电流的采样,在电压采样端,我们提供1311系列解决方案,可以通过检测单端电压,实现过压保护和母线电压监控的功能。

总而言之,纳芯微电子的业务覆盖前端设计、车载晶圆的封装、可靠性测试、最终量产,各项环节都会严格按照车规级的要求进行设计、制作与测试,能够满足客户在全套流程中的各项要求。2019-2021年是国内半导体公司进入车载领域的重要窗口期,经过这关键的2年,在竞争日益激烈的当下,纳芯微电子希望用最优秀的质量去赢得客户与市场的认可。

(以上内容来自纳芯微电子技术市场经理方舟于2022年12月7-8日由盖世汽车主办的2022第三届汽车电驱动及关键技术大会上发表的《适用于电控系统的一站式功率驱动与信号采样国产解决方案》主题演讲。)

来源:盖世汽车

作者:荟荟

本文地址:https://www.d1ev.com/news/qiye/193495

以上内容转载自盖世汽车,目的在于传播更多信息,如有侵仅请联系admin#d1ev.com(#替换成@)删除,转载内容并不代表第一电动网(www.d1ev.com)立场。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。