当前,汽车行业正在经历重大变革。在消费者的印象中,购买豪华品牌不仅意味着要承受对应的溢价,在产品和服务方面也可以获得更高的标准。质量代表了豪华,更代表安全。宝马作为国内最早的汽车合资企业之一,有着广泛的“群众基础”,为消费者提供了丰富的产品和服务体验,也铸成了其“金字招牌”的重要一面。随着二十大“建设质量强国”的战略提出,一起来看看宝马这些年这样响应国家号召,通过全价值链的质量管理体系进行自我完善与提升。

“数”说质量:豪华品牌的自我修养

“无质量,不豪华”。 宝马集团以BMW iFACTORY生产战略,不断推动全球工厂的转型升级。BMW iFACTORY 主要聚焦三方面:精益、绿色、数字化。精益,即效率、精确和高度灵活性;绿色,指的是可持续性、资源的高效利用以及循环经济模式。

数字化,则代表在生产中使用数据科学、人工智能和虚拟化技术。这个战略的实施,意味着宝马交付给客户的产品拥有更加完美的品质。“数字化”驱动了质量的提升。比如AI视觉检测技术的运用,让产品精益求精。目前,沈阳生产基地大约实现了约100项AI技术的应用。任何一个微小的瑕疵都不放过,无不体现了这个豪华品牌的自我修养。

99.7%

在华晨宝马动力总成工厂,由本土团队自主研发的AI视觉检测系统被应用于发动机缸盖质量检测。而AI视觉检测技术以99.7%的准确率自动识别缸盖表面微小瑕疵,将任何潜在瑕疵直接传输至检测员前方的屏幕,有效提升了生产效率和检测精度。

0.03毫米

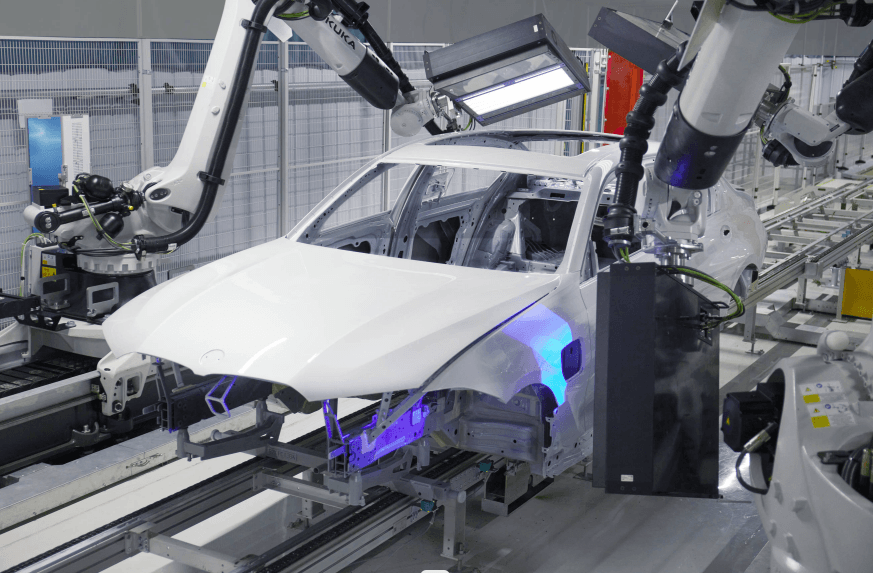

在里达工厂车身车间, 4个机器人通过拍照,对比检测每一道缝隙的宽窄,其精确度达到正负0.03毫米,相当于一根头发丝的五分之一。这些检测数据同步会传达到总装测量站内,进行分析检测,并及时调整生产过程中的质量问题,从源头保证质量,细节之处见真章。宝马车身的一个设计小巧思也透露着豪华品牌对于品质的关注:车身表面隐藏着鱼鳞形状的设计,车的前门比翼子板低,后门比前门低,这样的设计不仅可以有效降低风阻,而且能减少风噪,使得车辆行驶过程中更为顺畅。

间隙断差在线质量检测

10万张/100秒

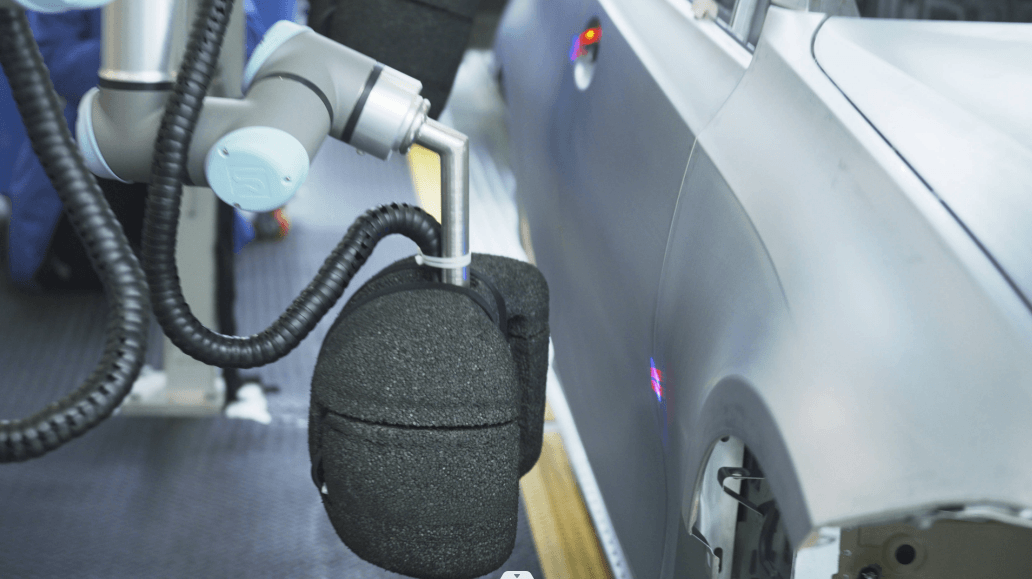

比如在里达工厂的涂装车间,一套人工智能计算机视觉系统负责对每辆车的喷漆表面进行拍照和分析,在100秒内可拍摄10万张照片。通过机器学习,该系统如同拥有了“火眼金睛”, 能够越来越智能地识别漆面的微小瑕疵,以确保部件和涂漆车身完美无缺。

利用AI技术的自动化漆面质量检查

60万次/分钟

“数字化”让从前生产中的“经验驱动”转变为“数据驱动”。工业物联网(IIoT)连接起每一件产品、每一个流程和每一位员工,从而实现高质量、高效率的数字化生产。在里达工厂的总装车间,控制中心与设备之间每分钟多达60万次数据交互,实现了预测性维护,保证高质量生产。

“数”说质量:面向未来的安全规划

“无质量,不安全”。生产的灵活性是宝马集团在制造领域最大的优势之一,特别是能够在短时间内根据需求调配资源并调整生产的能力。以里达工厂为例,整体设计以电动车生产为导向,但同时也能灵活、高效地生产其他所有的车型。众所周知,“电”的控制与应用,比起燃油来讲要苛刻得多。这意味着电车的装配工艺对于结构化的要求更高,比如动力电池的安装,车辆各项功能的检测也更为严格,这些都离不开iFACTORY身后“精益”的支持。

128/994次

在研发过程中,尤其是高压电池的测试环节,宝马严格控制关系到安全的各项指标。沈阳的研发中心拥有超过70个测试台架,在开始量产前,将完成100多个涉及排放、安全、NEV检测的检查实验。同时,宝马设置了从电芯到整车各级的严苛测试。在华晨宝马研发中心里涵盖了128次机械测试、994次软件功能测试,通过严格符合标准的测试与检验,确保产品的质量安全。

2000个

里达工厂的总装车间,用于驱动重载吊具的2000多个电机上均安装了温度监测传感器,可以随时识别电机工作温度曲线,并通过与标准曲线对比,将异常结果和预判问题并通知维护团队,进而在故障发生前对设备进行维护。机器人没有感情,但是机器人有感觉,它会通过传感器告诉你。

30 种

宝马在车身强度方面有超过100年的技术积累,通过大量的实地极限测试,以保证驾乘人员的绝对安全。以里达工厂正在生产的i3为例,今天我们所能看到的白车身早已经不再是简单的焊装。它的白车身是由铝、钢等近30种材料组成的,同时根据不同部位、不同材质,为了提高车身强度,一共应用了11种连接技术。

i3前车身部分用了铸铝和铝型材作为发动机的支撑,一是因为车身运动过程中的刚性要求; 二是因为车辆碰撞过程中产生的塑性变形(在碰撞过程中,弹性变形的能量需求和塑性变形的能量需求是不一样的,当材料产生塑性变形,它会吸收巨大的能量,这样会保证乘客的安全)。在i3后车身的部分,为了减轻重量并提升钢性,也采用了这种铸铝材料,这样在车的运动过程中,可以形象地感觉到宝马车像一根扁担挑了两个板凳一样。正是只有在足够的车身强度和驾驶技能足够好的基础上,才能够保证驾驶者在时速70公里以上时有信心拐硬弯。

21±2℃

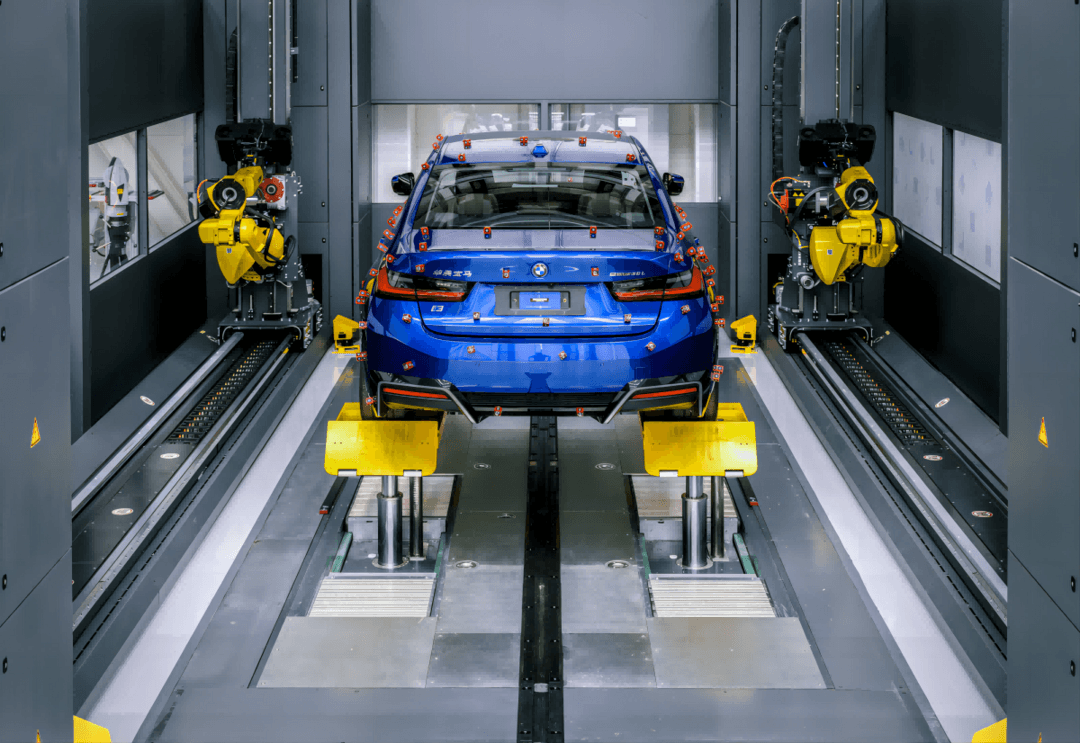

综合测量中心(Centralized Measurement Process,CMP)是里达工厂的科学实验室,这里也是宝马iFACTORY战略中,效率与质量并行思路的范例之一。宝马集团首次将生产制造中所有测量操作和相应流程(从技术到零件供应商)集中到一起,发挥检验检测对质量提升的指导作用。在这里,质量专家们借助最先进的技术,对质量相关的数据进行深入测试和分析,并快速解决问题。在严格的温度和湿度条件下(19-23摄氏度,50-70%),使用高科技几何光学测量系统(Geometric Optical Measurement,GOM)对零部件及整车进行完整的扫描。与传统的机械触摸(mechanical touching)方式相比,GOM对白车身的检测更加高效(减少3-4小时),并提供更全面、更准确的检测结果。使用这种科学方法,能够确保交付给客户的产品拥有最佳品质。

几何光学测量系统(GOM)对整车进行完整的扫描

宝马对消费者交付“豪华”与“安全”的产品,完美诠释了对于“质量”的见解。一个个数字的背后,是精益求精的不断努力,和完善的体系、流程的持续支撑。在iFACTORY生产理念的支撑下,宝马在扎根中国的第20年里,继续实现高质量发展,发挥行业的示范引领,达成“客户之悦”的终极目标。

来源:盖世汽车

作者:忻文

本文地址:https://www.d1ev.com/news/qiye/190292

以上内容转载自盖世汽车,目的在于传播更多信息,如有侵仅请联系admin#d1ev.com(#替换成@)删除,转载内容并不代表第一电动网(www.d1ev.com)立场。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。