双碳大趋势下,伴随新能源汽车的蓬勃发展,整车白车身结构件设计呈现出新的行业趋势:白车身结构件向整体化、大型化演进。华菱安赛乐米塔尔汽车板有限公司(VAMA)和华安钢宝利投资有限公司(GONVVAMA)专注于高强度汽车用钢的综合解决方案,以提升整车安全性能、降低白车身重量以及控制车辆整体制造成本为目标,提出了一系列针对上下车体的集成式解决方案。

2022年8月24日,由盖世汽车主办的2022第二届中国车身大会上,VAMA资深客户技术支持工程师李久茂和GONVVAMA产品经理刘帅以《第二代铝硅镀层热成形钢性能及轻量化应用》为主题,围绕MPI方案,并基于MPI方案的热成形钢应用以及激光拼焊工艺最新进展作出介绍。以下是演讲内容整理:

VAMA资深客户技术支持工程师李久茂

GONVVAMA产品经理刘帅

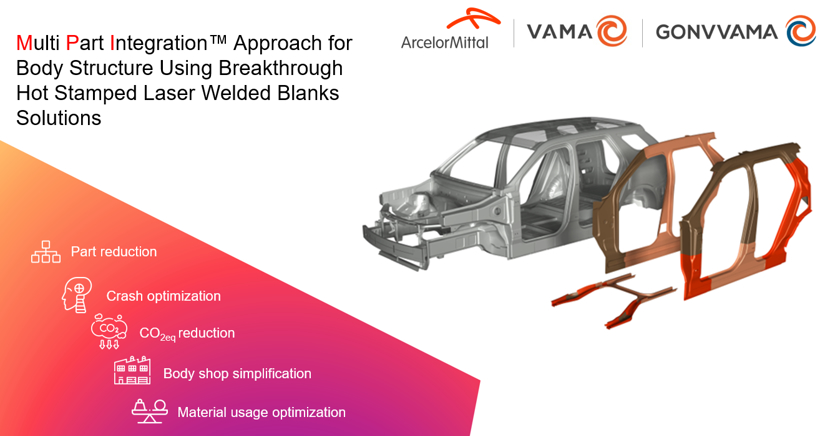

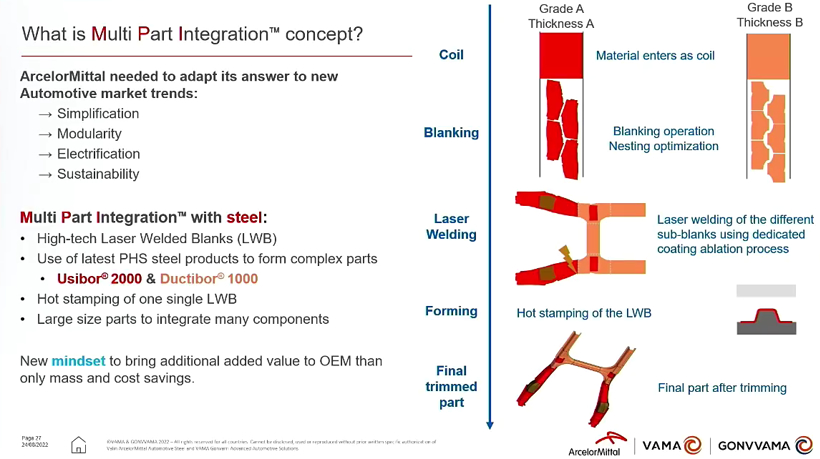

针对大型零件的集成,安赛乐米塔尔很早就提出了自己的应对方案:MPI(Multi Part IntegrationTM),也就是多零部件的集成化整合方案,目标是在顺应电气化发展趋势下,使得生产过程极度简化,零部件集成化和模块化,同时具备节能环保的可持续发展优势。

图片来源:VAMA、GONVVAMA

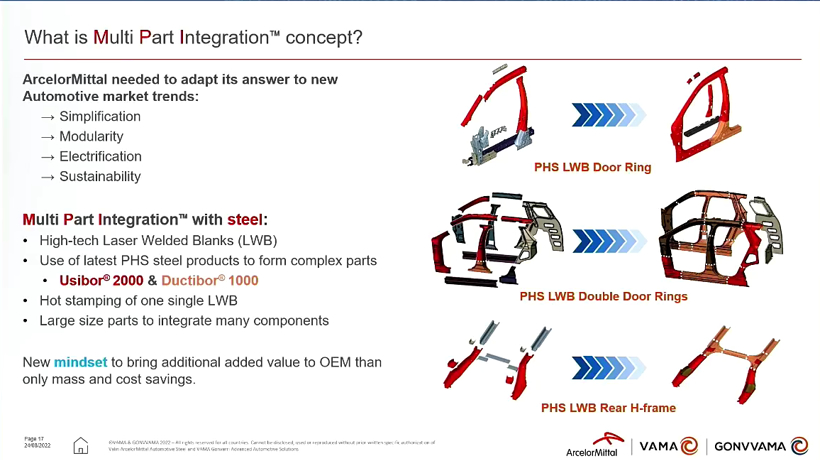

MPI方案可以用“一个前提和三个基本点”来理解:“一个前提”意味着,MPI方案基于高强钢进行制造,尤其是热成形钢。“三个基本点”中,首先从材料角度来理解,意味着MPI是基于VAMA的热成形材料,尤其是第二代铝硅镀层热成形钢Usibor®2000和Ductibor®1000,可以在第一代产品的基础上带来10%-15%的减重效果;其次从连接工艺角度理解,MPI选用的是基于铝硅镀层的热成形激光拼焊工艺,这也是MPI方案最大的特点:即把连接从焊装工序的点焊环节提前到板料加工阶段使用激光拼焊对零部件进行连接,然后再一体成形;第三个基本点强调MPI方案是基于热冲压的工艺和供应链。

图片来源:VAMA、GONVVAMA

目前我们推出了包含从A柱到B柱的单门环、从A柱到C柱的前后双门环,以及针对下车体结构的H梁三种集成化方案。

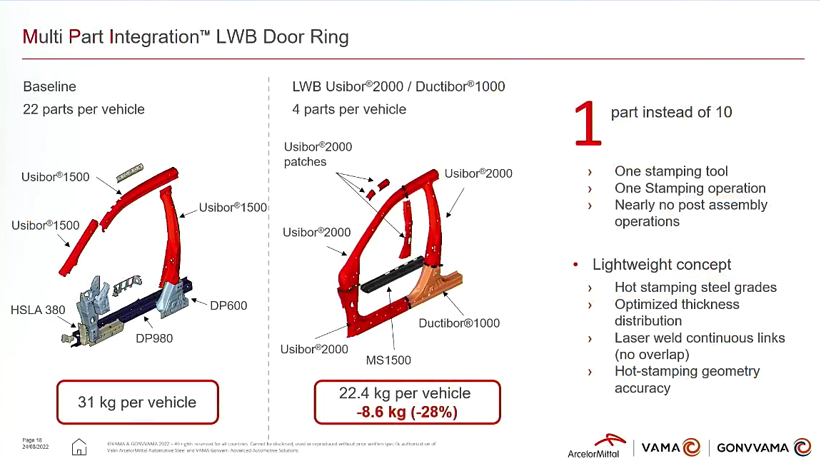

从A柱到B柱,包括门槛的集成化门环方案已经在国内得到了大量应用。根据模型评估,对比使用热成形材料的AB柱传统方案,新方案会实现8.6公斤的减重效果。最大的优点就是可以把从A柱到B柱,包括门槛区域的所有结构件进行整合,减少焊点、降低焊接难度与投资成本。

图片来源:VAMA、GONVVAMA

这一方案被应用在了2019年的本田讴歌RDX上,并进一步采用了热成形激光拼焊的四环结构(内外双门环),单侧的内环和外环相扣,内外双门环一体化并包覆住门槛。2022年的东风岚图梦想家也采用了热成形激光拼焊门环,基于VAMA第二代热成形钢,在B柱上使用了Usibor®2000的补片,这款车型也已经进入量产阶段。

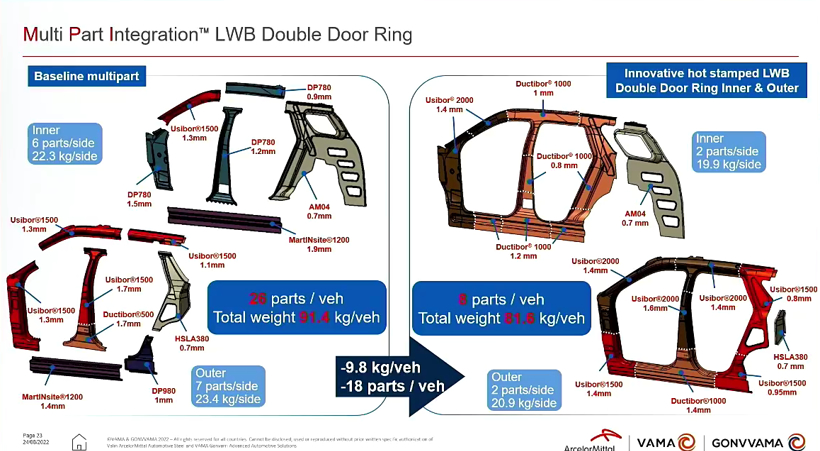

随着从A柱到B柱门环一体化的普及,越来越多的主机厂提出了多结构件整合的激光拼焊一体化的需求,也就是把从A柱到C柱各环节的结构件进行双门环的集成化整合,这也是行业未来的发展趋势。据评估,MPI方案可以把13个零部件整合成4个零部件,形成一个内外前后双门环的结构,可以实现整车9.8公斤的减重效果,共减少18个零部件,单车减少244个焊点,轻量化优化效果明显。

图片来源:VAMA、GONVVAMA

对此,一些主机厂也提出了他们的疑虑,那就是热冲压环节的一体化成形是不是能够实现。关于这一点,我们联合了软模厂,将第二代铝硅镀层热成形钢应用到前后双门环上,进行了软模验证。目前,我们也在和多家主机厂联合预研和推广这一方案。

以上是基于上车体的MPI多零部件整合方案。基于下车体,我们可以看到目前行业内也提出了一些基于铝材或其它新型材料的解决方案。但是不管是从成本,还是性能的角度,很多主机厂都期望有一个基于钢材的下车体集成化解决方案。不久前,VAMA、GONVVAMA和岚图共同发布了基于下车体MPI的方案,其核心就是把下车体的后纵梁,包括连杆结构,通过热成形钢和激光拼焊的工艺,连接成“H”型或是“井”字结构,从而实现下车体结构件的集成化。

图片来源:VAMA、GONVVAMA

这一方案可以极大节省下车体的中间加工环节,将“首先将多个零部件分别成形,再从焊装分总成到焊装整车”的传统步骤极度简化,实现10%及以上的减重效果。

(以上内容来自VAMA资深客户技术支持工程师李久茂和GONVVAMA产品经理刘帅于2022年8月24日由盖世汽车主办的2022第二届中国车身大会发表的《第二代铝硅镀层热成形钢性能及轻量化应用》主题演讲。)

来源:盖世汽车

作者:荟荟

本文地址:https://www.d1ev.com/news/qiye/184552

以上内容转载自盖世汽车,目的在于传播更多信息,如有侵仅请联系admin#d1ev.com(#替换成@)删除,转载内容并不代表第一电动网(www.d1ev.com)立场。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。