随着社会的发展以及材料领域的不断探索,复合材料的问世在很多方面逐渐取代了传统的金属材料,其轻量化、耐高温、抗腐蚀、抗冲击、低热膨胀系数等诸多优质特性,弥补了传统金属材料的不足,更满足了不同客户的特殊需求。尤其新能源汽车行业的兴起,为轻质复合材料创造了更多的应用场景。

在汽车轻量化的前期推广中,热固性复合材料首先得到了应用。而近几年,热塑性复合材料逐渐进入市场,由于其在实现减轻质量的同时降低成本,市场需求正在逐年增高。热塑性复合材料性能的自由选择性非常大,通过不同的材料及搭配比例可以自由改变其物理性能、力学性能、化学性能等。同时,热塑性复合材料还具有良好的可循环性,可回收及重复利用等优点,更加符合低碳环保的环境要求。

近来,关于热塑性复合材料汽车内外饰的询问与需求也越来越多。为了响应市场与客户,ACTC针对热塑性材料的成型工艺展开了专项研究。

在热塑性材料的工艺研究中,我们使用了多种不同纹理的复合材料,其中包括CF-PP大理石纹理,CF-PP碳毡纹理,CF-PP竹纤维纹理,CF-PC 3K斜纹纹理,以及CF-PA碳毡纹理,UD单向纹理等,使得热塑性复合材料在制作外观件时的纹理选择更加多样化。该产品采用模压注塑一次成型,大幅度缩短了产品的生产周期。产品的背部可以成型各种装配结构来满足不同的装配要求。以下是几款ACTC成功试制出的产品样件:

这款产品是ACTC最新为HRC内部研发的一款热塑性CF-PP大理石纹理的内饰件,该产品的制作流程为:

1、 板材制作:将CF-PP UD带按20mm*20mm的尺寸进行裁切。裁切完成后,根据所制板材大小计算出材料用量,将材料均匀的铺在平板模具模压制作板材。

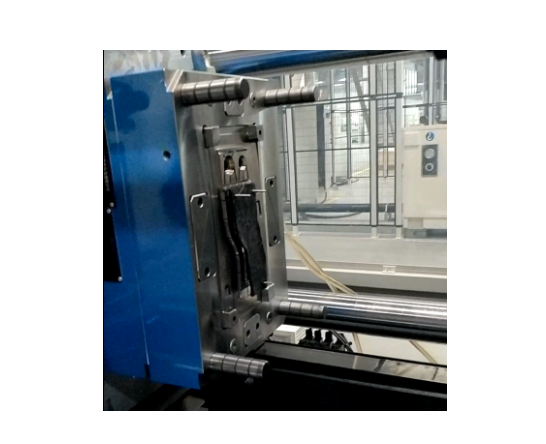

2、模压注塑成一体型:将制作好的板材根据产品复材部分的外形及尺寸大小进行裁切,裁切完成的板材在红外急热炉中解热至软化转移到注塑模具内模压-注塑成型。

3、表面喷漆处理。

上图所展示的产品是采用回收碳纤维制作而成。将回收的碳纤维先制作成碳毡的形式进行回收,再模压制成板材,最后模压注塑成型。

这款产品用的是一种竹纤维复合材料。这是一款三明治结构的复合材料,材料的正反面是一层竹纤维,中间夹层为PP基体的玻纤维。这种材料具有更好的延展性和可塑性。

上图为CF-PC 3K斜纹及彩色纤维外观的内饰件,编织纹理的材料除了3K斜纹纹理还有锻造纹理等。热塑性复合材料可为汽车内外饰件提供更多纹理设计选择。

这几款产品也在今年的JEC中展出并得到了广泛关注。ACTC具备原材料的制板,板材及产品的机加工,模压成型,注塑成型所需的各种先进设备。未来也会持续致力于热塑性复合材料在汽车内外饰上应用的研发与创新,为客户提供更多的材料及制造工艺的选择,来满足汽车行业的需求。

来源:盖世汽车

作者:童郜生

本文地址:https://www.d1ev.com/news/qiye/177812

以上内容转载自盖世汽车,目的在于传播更多信息,如有侵仅请联系admin#d1ev.com(#替换成@)删除,转载内容并不代表第一电动网(www.d1ev.com)立场。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。